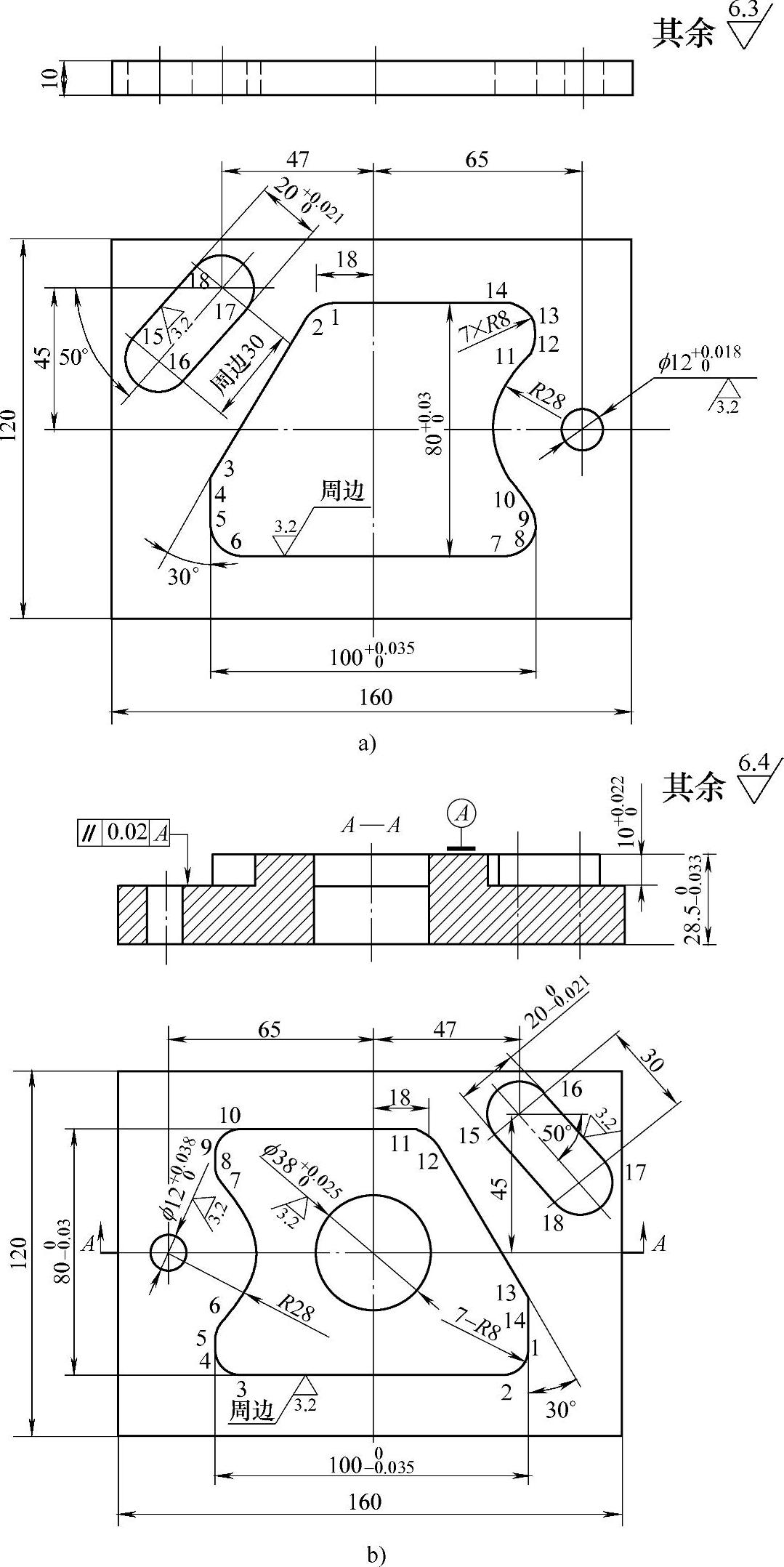

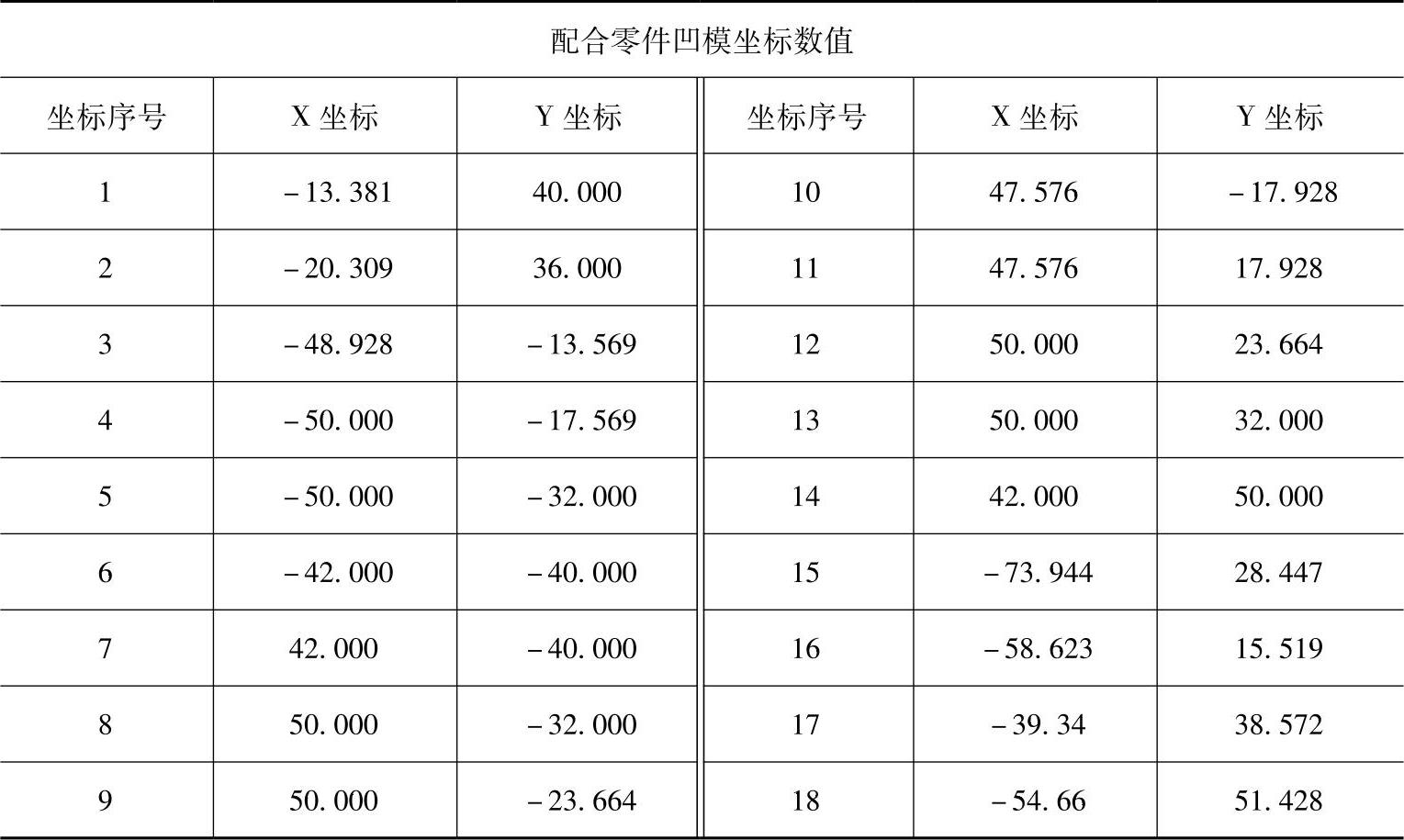

例:加工如图4-40所示的凹凸配合件。已知凹配合件的毛坯尺寸为160mm×120mm×15mm。毛坯材料为2024,外轮廓已加工;凸配合零件的毛坯尺寸为160mm×120mm×30mm。毛坯材料为铝合金,外轮廓已加工。要求加工出符合尺寸精度和表面粗糙度要求且满足配合精度要求的零件。

1.凹模的数控加工

(1)零件的工艺分析

对于配合件,其尺寸要求较高,需要在加工过程中严格注意。零件所需加工的型面包括上下表面、两个通槽和一个孔,根据精度要求,φ12mm孔需进行铰孔。工序的划分应依据先面后孔和先粗后精的原则。

(2)夹具选择

采用台虎钳装夹,并在加工前完成台虎钳钳口的校正操作。

图4-40 配合件零件图

a)配合零件的凹模图 b)配合件的凸模

(3)工件坐标系

根据零件图样的情况,将两零件的工件坐标系X、Y原点确定在工件上表面的对称中心位置,将Z轴原点确定在零件上表面0.5mm处。

(4)加工工序

1)用铣刀加工零件上表面(留厚度余量)。

2)用φ11.6mm钻头钻两个工艺孔。

3)用φ14mm立铣刀粗加工两内形腔轮廓。

4)用φ12mm立铣刀精加工两内形腔轮廓。

5)用φ3mm中心钻,加工定位孔。

6)用φ11.6mm钻头钻孔。

7)用φ12mm机用铰刀,铰削φ12mm孔。

8)卸零件,翻面装夹。用面铣刀加工零件底面,以保证零件厚度尺寸。

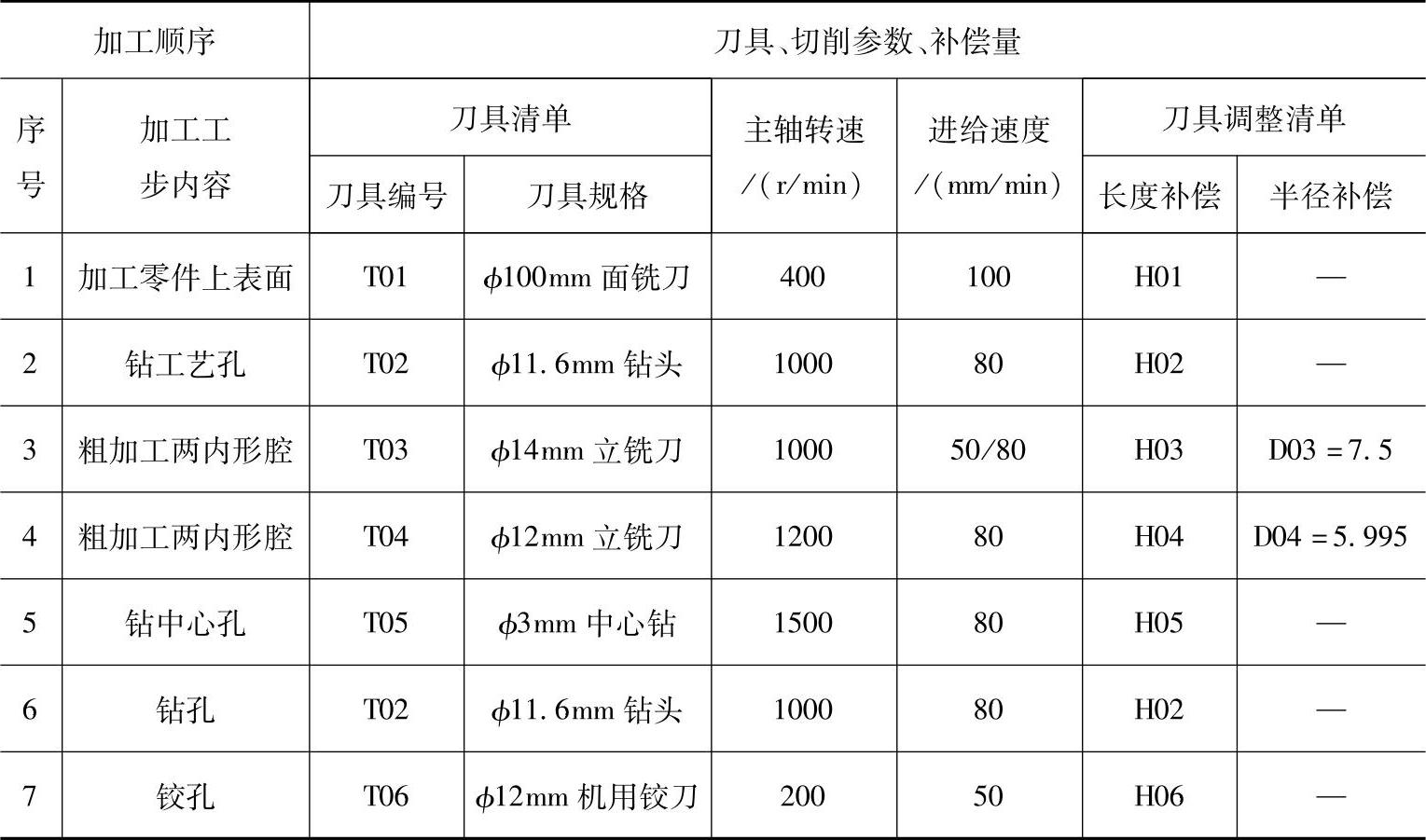

(5)凹模配合面轮廓线坐标数值

根据零件图样分析确定的工艺路线,在编写数控加工程序之前,需要确定零件图样中各基点坐标数值。为便于程序编写,按照图4-40中的编号顺序,特将各坐标点计算后列于表4-8中。

表4-8 零件图样基点坐标值

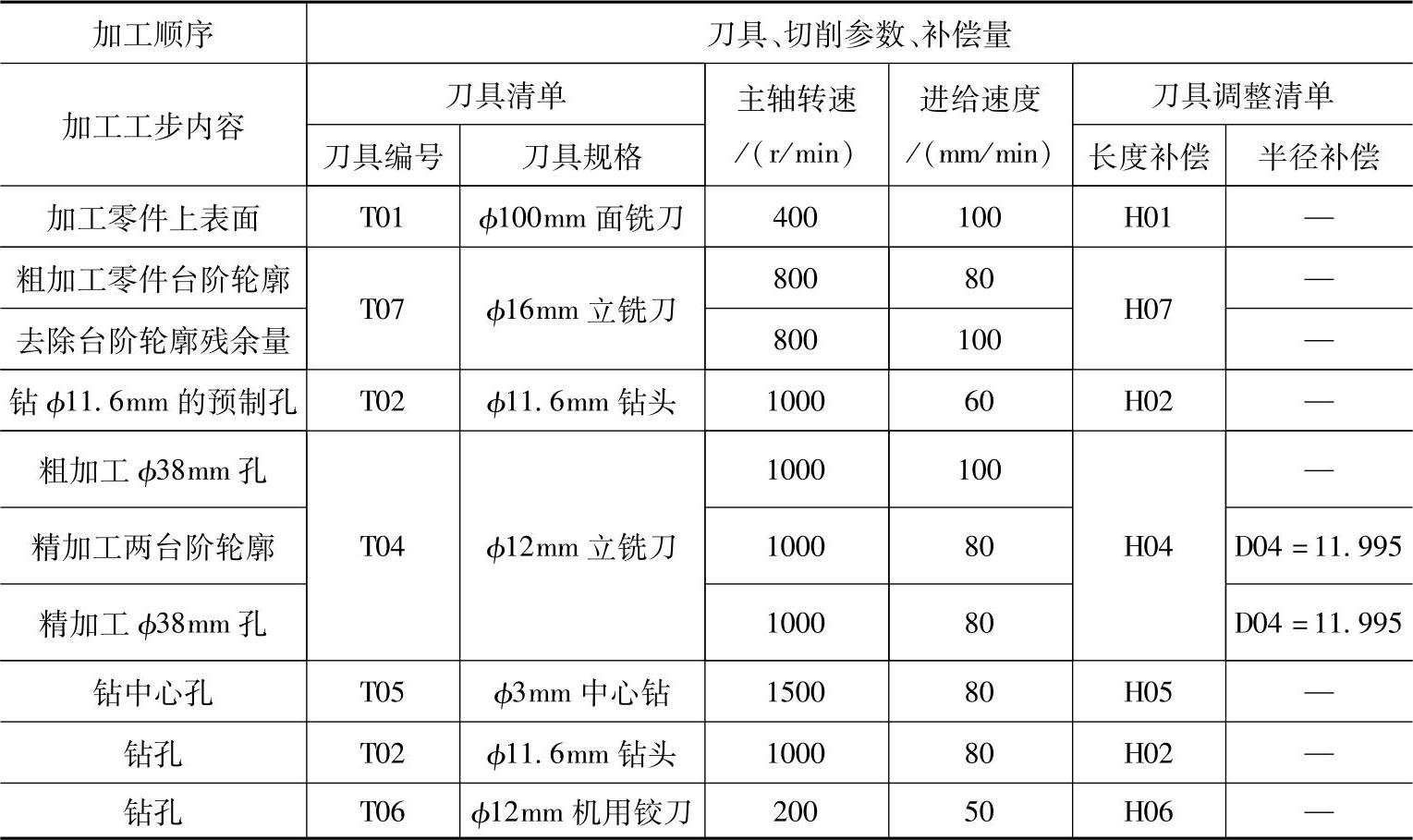

(6)切削参数表

凹模在切削过程中采用的切削用量需要根据数控机床、夹具、刀具构成的整体工艺系统刚度确定,也就是需要考虑刀具材料及规格、工件材料、加工状态(粗、精加工)及加工精度要求等因素的影响,可参考切削手册选用,但切削用量的具体数值还要在零件试切过程中,根据实际切削情况并经调整以后才能确定。本程序中选用的切削用量就是经过调试后确定的(供参考)。具体数值见表4-9。

表4-9 凹模的刀具选用切削参数及补偿量情况

(7)程序清单

由于同一零件的加工可采用不同的加工工序、不同的装夹方案、不同的刀具材料和规格,所以可能采用不同的工艺路线、切削用量和刀具轨迹,在此基础上,编写出来的加工程序也就会有区别。因此这里提供的程序清单仅供参考。

另外,为能更清楚地说明数控程序的调试过程及零件的操作和加工过程,为避免程序编写及调试中出现因程序过长而容易出错的问题,程序以一个工步一个程序为原则编写。刀具补偿量通过机外对刀方式确定(面铣刀为基准刀),填入刀具调整清单,并输入数控系统对应的刀补地址。

1)凹模上表面加工程序:手动装卸刀具T01。

O0010;程序名(T01:φ100mm面铣刀)

G54 G90 G40 G49;第一工件坐标系,绝对编程,取消刀具补偿

M03 S400;主轴正转,转速400r/min

G00 G43 Z400.0 H01;Z轴定位,加1号刀具长度补偿

X140.0 Y-20.0;X、Y轴定位

Z0;Z轴下刀

G01 X-140.0 F100;铣削平面

G00 Y20.0;铣削平面

G01 X140.0;铣削平面

G00 Z400.0;抬刀

M05;主轴停转

M30;程序结束

注意:由于零件的装夹等原因,可能会造成零件上表面未完全铣平,所以在加工过程中要随时注意零件表面的加工情况,以便于随时调整刀具的下刀深度并重新加工(注意保留零件厚度尺寸的加工余量)。

2)预制孔加工程序:手动装卸刀具T02。

O0020;程序名(T02:φ11.6mm钻头)

G54 G90 G40 G49;第一工件坐标系,绝对编程,取消刀具补偿

M03 S1000;主轴正转,转速1000r/min

G00 G43 Z100.0 H02;Z轴下刀,加2号刀具长度补偿

X0 Y0 M08;X、Y轴定位,切削液打开

G99 G83 Z-20.0 R10.0 Q5.0 F100;X、Y轴定位,钻孔加工循环

X-55.0 Y35.0;

G00 Z200.0 M09;抬刀

M30;程序结束

3)两内形腔轮廓的粗精加工程序:手动装卸刀具T03。

O0030;程序名

G54 G90 G40 G49;第一工件坐标系,绝对编程,取消刀具补偿

M03 S1000;主轴正转,转速1000r/min

G00 G43 Z100.0 H03;Z轴下刀,加3号刀具长度补偿

X0 Y0 M08;X、Y轴定位,切削液打开

Z5.0;Z轴下刀;

G01 Z-13.0 F50;Z轴铣削下刀,进给速度50mm/min

G41 Y-20.0 D03 F80;Y轴直线插补运动,加3号刀具半径补偿

M98 P0031;调用子程序O0031一次

G00 Z10.0;抬刀

X-55.0 Y35.0;X、Y轴定位

G01 Z-13.0 F50;Z轴铣削下刀,进给速度50mm/min

G41 X-73.944 Y28.447 D03 F80;X、Y轴直线插补运动,加3号刀具半径补偿

M98 P0032;调用子程序O0032一次

G00 Z200.0;快速抬刀

X0 Y0 M09;刀具快速移动到X0、Y0,关闭切削液

M30;程序结束

4)子程序。

①O0031程序清单

O0031;子程序名

G03 X0 Y-40.0 R10.0;圆弧插补运动,切线切入零件轮廓加工起点

G01 X50.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

Y-23.644;铣削轮廓

G03 X47.576 Y-17.928 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G02 X47.576 Y-17.928 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G03 X50.0 Y23.644 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G01 X50.0 Y40.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

X-13.381;铣削轮廓

G03 X-20.309 Y36.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G01 X-48.928 Y-13.569;铣削轮廓

G03 X-50.0 Y-17.569 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G01 Y-40.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

X0;铣削轮廓

G03 X0 Y-20.0 R10.0;切线切出零件轮廓

G01 G40 X0 Y0;刀具直线运动,取消3号刀具半径补偿

M99;返回主程序

②O0032程序清单

O0032;子程序名

G03 X-58.623 Y15.519 R10.0;铣削R10.0mm圆弧

G01 X-39.34 Y38.572;铣削直线轮廓

G03 X-54.66 Y51.428 R10.0;铣削R10.0mm圆弧

G01 X-73.944 Y28.447;铣削直线轮廓

G40 X-55.0 Y35.0;刀具直线运动,取消3号刀具半径补偿

M99;返回主程序

本工步通过机床刀具半径补偿功能完成轮廓的粗加工和精加工。本工步粗加工采用φ14mm立铣刀(刀具半径补偿量D03=7.5mm);粗加工完成后,要注意量取尺寸,以确定精加工时的刀具补偿量。本工步精加工采用φ12mm立铣刀(刀具半径补偿量D04=5.995mm)。需要注意的问题是把T04刀具装至主轴后,要将程序中的D03改写为D04,之后再调用并重新运行本程序,T04的切削参数见表4-8。

5)φ12mm孔加工程序。

O0040;子程序名

G54 G90 G40 G49;第一工件坐标系,绝对编程,取消刀具补偿

T05;选择5号刀具

M06;换上5号刀具

M03 S1500 T02;主轴正转,转速1500r/min,准备2号刀具

G00 G43 Z200.0 H05;Z轴下刀,加5号刀具长度补偿

X65.0 Y0;X、Y轴定位

G98 G81 Z-2.0 R10.0 F80;钻孔加工循环,返回初始平面

M05;主轴停转

M09;切削液关闭

M06;换上2号刀具

M03 S1000 T06;主轴正转,转速1000r/min,准备8号刀具

G00 G43 Z200.0 H02 M08;Z轴下刀,加2号刀具长度补偿,开切削液

G98 G83 X65.0 Y0 Z-13.0 R10.0 Q5.0 F80;钻孔加工循环,返回初始平面

M05;主轴停转

M09;切削液关闭

M06;换上6号刀具

M03 S200;主轴正转,转速300r/min

G00 G43 Z200.0 H06;Z轴下刀,加6号刀具长度补偿

X65.0 Y0;X、Y轴定位

Z10.0 M08;Z轴下刀至工件上表面10mm

G01 Z-13.0 F50;用G01控制铰刀铰削φ12mm的孔

Z5.0;用G01控制抬刀

G00 Z200.0;快速抬刀

M09;切削液关闭

M05;主轴停转

M30;程序结束

(8)完成加工

拆卸零件,翻装零件,对刀。量取零件厚度尺寸确定刀具Z轴下刀深度,加工零件下表面,使零件厚度达到尺寸要求。

2.凸零件的数控加工

(1)夹具选择

采用台虎钳装夹,并在加工前完成台虎钳钳口的校正操作。

(2)工件坐标系

根据零件图样情况,将两零件的工件坐标系X、Y原点确定在工件上表面的对称中心位置,将Z轴原点确定在距零件上表面0.5mm处。

(3)加工工序依据先面后孔、先粗后精的原则划分

凸模加工完成后不要拆卸,用凹模与其配合,并运用刀具半径补偿功能对凸模配合面再次加工,直至两零件满足配合精度要求。

加工工序如下:

1)用面铣刀加工零件上表面(留余量)。(https://www.xing528.com)

2)用φ16mm立铣刀粗加工两台阶轮廓。

3)用φ16mm立铣刀去除残余量。

4)用φ11.6mm钻头钻中间孔。

5)用φ12mm立铣刀粗加工φ38mm通孔。

6)用φ12mm立铣刀精加工两台阶轮廓。

7)用φ12mm立铣刀精加工φ38mm通孔。

8)用φ3mm中心钻,加工定位孔。

9)用φ11.6mm钻头钻孔。

10)用φ12mm机用铰刀,铰削φ12mm孔。

11)拆卸零件、翻面装夹。用面铣刀加工零件底面,保证零件厚度尺寸。

(4)凸零件配合面轮廓线坐标数值

根据零件图样分析确定的工艺路线,在编写数控加工程序之前,需要确定零件图样中各基点坐标数值。为便于程序编写按照图4-40中的编号顺序,特将各坐标点计算后列于表4-10中。

表4-10 零件图样的基点坐标值

(5)切屑参数表

凸模与凹模相同,在切削过程中所采用的切削用量也需要根据数控机床、夹具、刀具构成的整体工艺系统刚度确定,即需要综合考虑刀具材料及规格、工件材料、加工状态(粗、精加工)及加工精度要求等因素的影响,可先根据切削手册粗选,然后根据试切情况调试出具体的合理的切削用量。本程序切削用量见表4-11。

表4-11 凸模的切削用量

(6)加工程序清单

1)零件上表面加工程序。

使用T01刀具加工凸模上表面,程序参照凹模的加工。

2)两台阶面轮廓的粗加工程序:手动装卸刀具T07。

①主程序O0040清单:

O0040;程序名

G54 G90 G40 G49;第一工件坐标系,绝对编程,取消刀具补偿

M03 S800;主轴正转,转速800r/min

G00 G43 Z200.0 H07;Z轴下刀,加7号刀具长度补偿

X120.0 Y-40.0 M08;X、Y轴定位,切削液打开

Z0;Z轴快速定位至Z0位置

G01 Z-10.0 F200;用G01控制刀具慢速下刀至Z-10.0

G41 X90.0 D07;加7号刀具半径补偿

M98 P0041;调用子程序O0041一次

G01 G41 X58.623 Y15.519 D07;控制刀具X,Y轴定位,加7号刀具半径补偿

M98 P0042;调用O0042子程序一次

G00 Z200.0;抬刀

M05;主轴停转

M09;切削液关闭

M30;程序结束

②子程序O0041清单:

O0041;子程序名

G01 X-50.0 Y-40.0 R8.0 F80;铣削轮廓,加工过渡圆弧R8.0mm

Y-23.664;铣削轮廓

G02 X-47.576 Y-17.928 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G03 Y17.928 R28.0;铣削轮廓,加工过渡圆弧R28.0mm

G02 X-50.0 Y23.664 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G01 Y40.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

X13.381;铣削轮廓

G0220.309 Y36.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G01 X48.928 Y-13.569;铣削轮廓

G02 X50.0 Y-17.569 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

G01 Y-40.0 R8.0;铣削轮廓,加工过渡圆弧R8.0mm

X0;铣削轮廓

G03 Y-80.0 R20.0;切线切出零件轮廓

G00 G40 X60.0;取消刀具半径补偿

G01 Y0;控制刀具回到轮廓加工起点

M99;返回主程序

③子程序O0042清单:

O0042;子程序名

X39.340 Y38.572;加工小凸台直线轮廓

G02 X54.66 Y51.428 R10.0;加工小凸台R10.0mm圆弧轮廓

G01 X73.944 Y28.447;加工小凸台直线轮廓

G02 X58.623 Y15.519 R10.0;加工小凸台R10.0mm圆弧轮廓

G01 G40 X60.0 Y0;取消刀具半径补偿

M99;返回主程序

3)去除台阶加工残余量程序。

这部分加工程序的编写和调试需要用手轮控制刀具T07切削零件台阶面加工的残余余量,并随时记录刀具的切削点坐标。然后根据采集的刀具轨迹坐标编写出加工程序。

O0050;程序名

G54 G90 G40 G49;第一工件坐标系,绝对编程,取消刀具补偿

M03 S800;主轴正转,转速800r/min

G00 G43 Z200.0 H07 M08;Z轴快速下刀,加7号刀具长度补偿

X90.0 Y-4.0;X、Y轴定位

Z0;Z轴快速下刀至Z0位置

G01 Z-10.0 F200;用G01控制刀具慢速下刀

X73.0 F100;铣削毛坯残余量

Y-60.0;铣削毛坯残余量

X65.0 Y-46.0;铣削毛坯残余量

Y-53.0;铣削毛坯残余量

X-81.0;铣削毛坯残余量

X-65.0 Y-46.0;铣削毛坯残余量

X-73.0;铣削毛坯残余量

Y0;铣削毛坯残余量

X-63.0 Y-10.0;铣削毛坯残余量

Y10.0;铣削毛坯残余量

X-73.0 Y6.0;铣削毛坯残余量

Y60.0;铣削毛坯残余量

X-65.0 Y46.0;铣削毛坯残余量

Y53.0;铣削毛坯残余量

X25.0;铣削毛坯残余量

Y70.0;铣削毛坯残余量

Y75.0;铣削毛坯残余量

Y50.0;铣削毛坯残余量

G00 Z200.0;快速抬刀

X0 Y0;X、Y轴快速回至工件零点

M09;切削液关闭

M30;程序结束

4)两台阶面的精加工程序。

本工步采用T04刀具完成加工,加工程序可采用程序O0040。但要特别注意的是,程序中的刀具长度补偿和刀具半径补偿要改换成H04和D04。在准备加工之前,一定要将程序更改过来,切削参数见表4-9。

5)φ38mm孔的粗、精加工加工程序。

O0060;程序名

G54 G90 G40 G49 T02;第一工件坐标系,绝对编程,取消刀具补偿

M06;换2号刀具

M03 S1000;主轴正转,转速1000r/min

G00 G43 Z100.0 H02 T04;Z轴下刀,准备4号刀具

X0 Y0 M08;X、Y轴定位,切削液打开

G98 G83 Z-35.0 R10.0 Q5.0 F60;钻孔加工循环,返回初始平面

M09;

M05;

M06;换上4号刀具

M03 S1000;

G00 G43 Z100.0 H04 M08;Z轴下刀,加4号刀具补偿,切削液打开

X0 Y0;

Z10.0;Z轴快速下刀至Z10.0处

G01 Z0 F100.0;

M98 P0030071;调用子程序O0071三次

G00 Z0;抬刀至Z0

G01 X12.0;控制刀具移动至X12.0处

G41 X0 D04;

M98 P0030072;调用子程序O0072三次

G00 Z100.0;

G40 X30.0 Y30.0;

M05;

M09;

M30;

O0071

G01 G91 Z-10.0 F50;相对编程方式,控制刀具移动Z-10.0增量

G90 X12.0 F100;绝对编程方式,移动刀具至X12.0

G03 I-12.0;精铣槽

G01 X0;

M99;

O0072

G91 G01 Z-10.0 F80;相对编程方式控制刀具Z轴下刀

G90 G03 X-19.0 Y0 R9.5;圆弧切线切入

G03119.0;精加工φ38mm圆弧

G03 X0 Y0 R9.5;圆弧切线切出

M99;

6)φ12mm孔的加工程序。

本工步也可采用凹模中对应的程序。但要注意,程序中孔的坐标要改为X-65.0、Y0。另外钻孔和铰孔的深度也要改为-35.0。

(7)完成加工

拆卸零件,翻装零件,对刀,量取零件厚度尺寸,确定刀具Z轴下刀深度,加工零件下表面,使零件厚度达到尺寸要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。