对于直径较小的螺纹采用丝锥加工,对于非标或直径较大的螺纹,则采用螺旋线插补的方式铣削。

1.螺纹的加工工艺

(1)攻螺纹底孔直径的确定

攻螺纹时,螺纹的底孔直径应稍大于螺纹小径,以防攻螺纹时因挤压作用损坏丝锥。底孔直径通常根据经验公式确定,其公式如下:

D底=D-P(加工钢件等塑性金属)

D底=D-1.05P(加工铸铁等脆性金属)式中,D底为攻螺纹钻螺纹底孔用钻头直径(mm);D为螺纹大径(mm);P为螺距(mm)。

对于细牙螺纹,螺纹的螺距已在螺纹代号中作了标记。而对于粗牙螺纹,每一种尺寸规格的螺纹螺距也是固定的,如M8的螺距为1.25mm、M10的螺距为1.5mm、M12的螺距为1.75mm等,具体请查阅有关螺纹尺寸参数表。

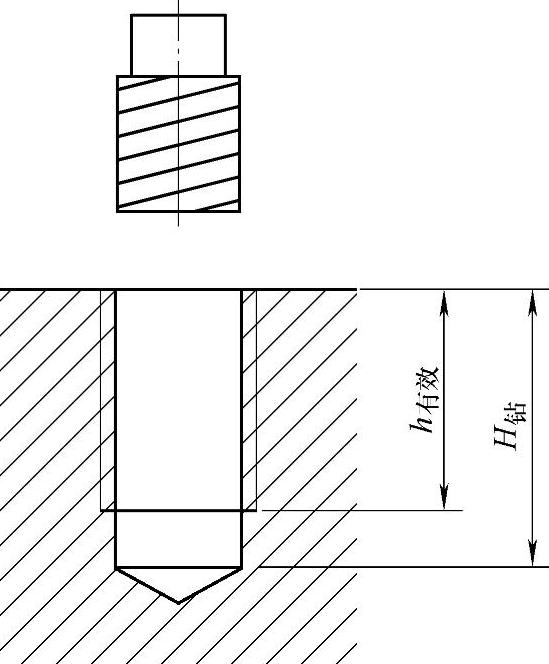

(2)不通孔螺纹底孔长度的确定

攻不通孔螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,所以钻孔深度要大于螺纹的有效深度(见图4-34)。取值如下:

H钻=h有效+0.7D

式中,H钻为底孔深度(mm);h有效为螺纹有效深度(mm);D为螺纹大径(mm)。

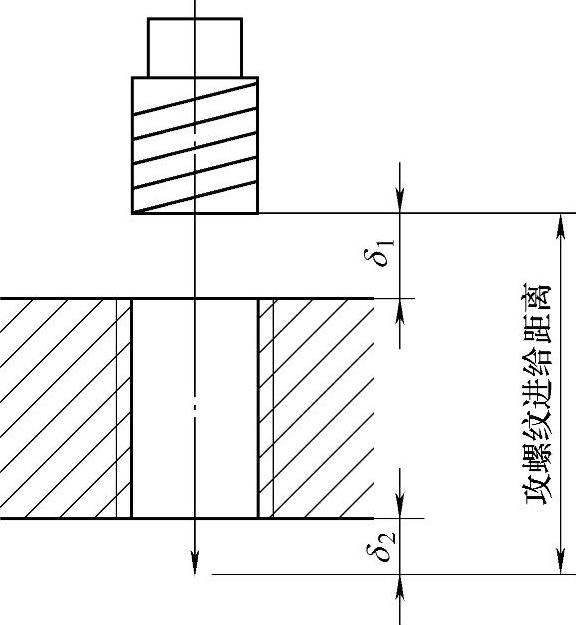

(3)螺纹轴向起点和终点尺寸的确定

在数控机床上攻螺纹时,沿螺距方向应选择合理的导入距离δ1和导出距离δ2,如图4-35所示。通常情况下,根据数控机床拖动系统的动态特性及螺纹的螺距和螺纹的精度来选择δ1和δ2的数值。一般δ1取(2~3)P,对大螺距和高精度的螺纹则取较大值;δ2一般取(1~2)P。此外,在加工通孔螺纹时,导出量还要考虑丝锥前端切削锥角的长度。(https://www.xing528.com)

图4-34 不通孔螺纹底孔长度

图4-35 攻螺纹轴向起点与终点

(4)机床Z轴进给速度的确定

vf=nP

式中,vf为机床Z轴进给速度(mm/min);n为主轴转速(r/min);P为螺纹导程,mm/r。

2.攻螺纹

数控铣床上用攻螺纹循环指令G74或G84加工螺纹。攻螺纹采用专用的丝锥夹头或丝锥夹头模块装夹丝锥。

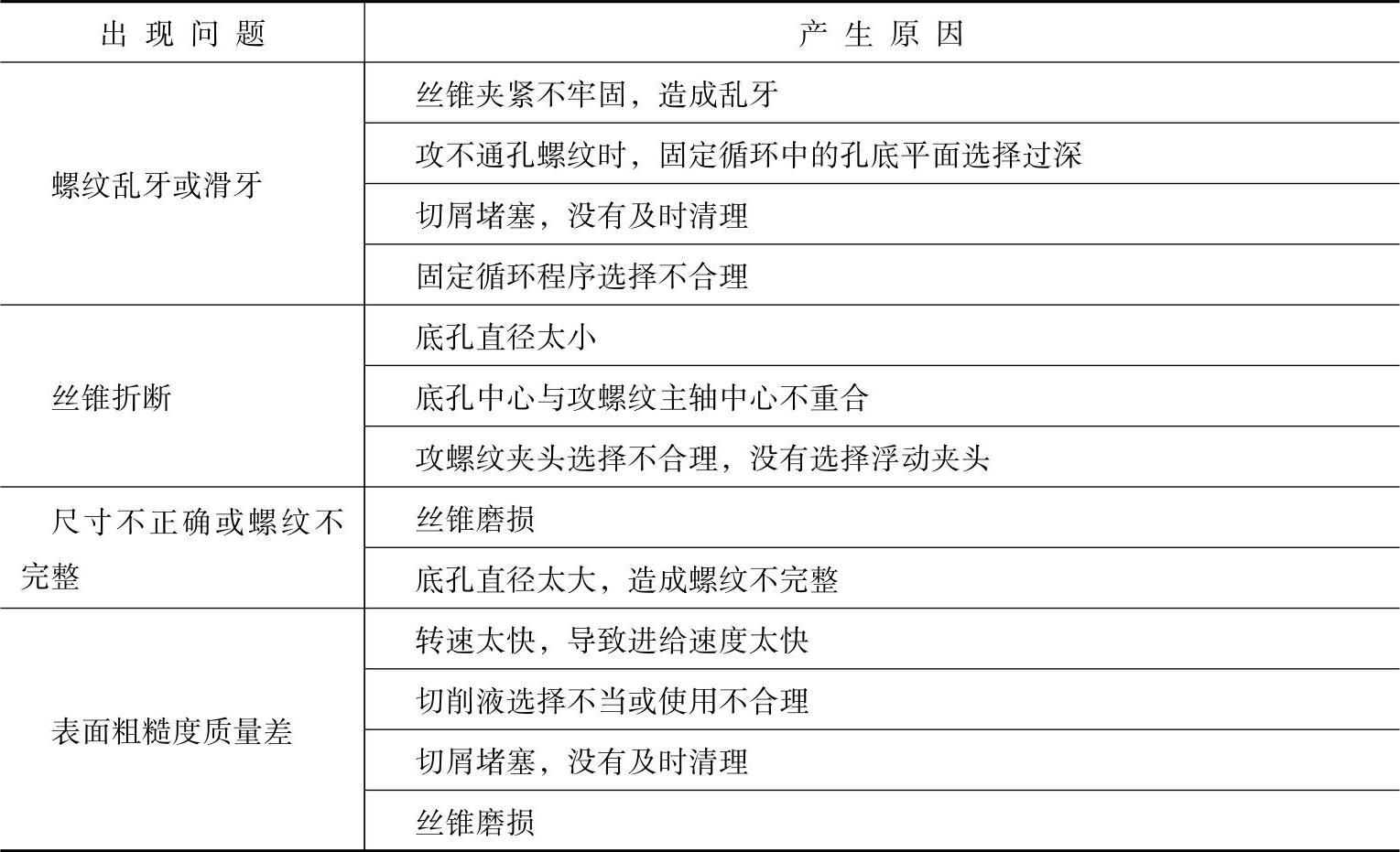

3.攻螺纹误差分析(见表4-7)

表4-7 螺纹的误差分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。