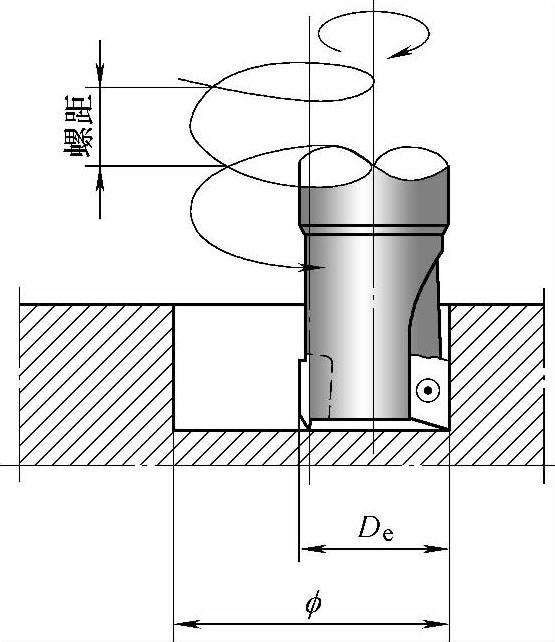

利用数控系统插补螺旋线轨迹的特点,可以采用立铣刀螺旋线轨迹铣削加工孔,切削效率高,通用性强,简称为螺旋铣削加工孔,即铣刀刀位点以螺旋线轨迹进给,同时铣刀的自身旋转提供切削动力,铣加工圆孔表面如图4-28所示。

图4-28 螺旋插补铣削加工孔

用铣刀铣孔,可以减少孔加工刀具的规格和数量。用铣刀代替粗镗刀和半精镗刀,以系统提供的圆弧插补功能铣孔。FANUC 0i系统有宏程序功能,用户可以编制铣孔宏指令,或者用普通指令编制铣孔程序。铣孔程序的动作,可以分解为:

1)快速定位到孔中心。

2)快速定位在R点(同固定循环含义)。

3)螺旋线切削至孔底。

4)为保证孔壁加工质量,精加工可另选一把立铣刀,沿圆弧铣削一周,回到孔中心。为保证圆弧切入切出,要拟定过渡圆弧。若用刀具半径补偿,则必须加启动偏置与取消偏置的直线段。若用刀心编程,则可不加直线段。如果经过第3)步的螺旋铣,已经达到了孔的加工要求,则不需要本工步。

5)从孔底快速退回到R点。

6)从孔底快速退回到初始平面。

此方法也可以铣加工内、外螺纹。

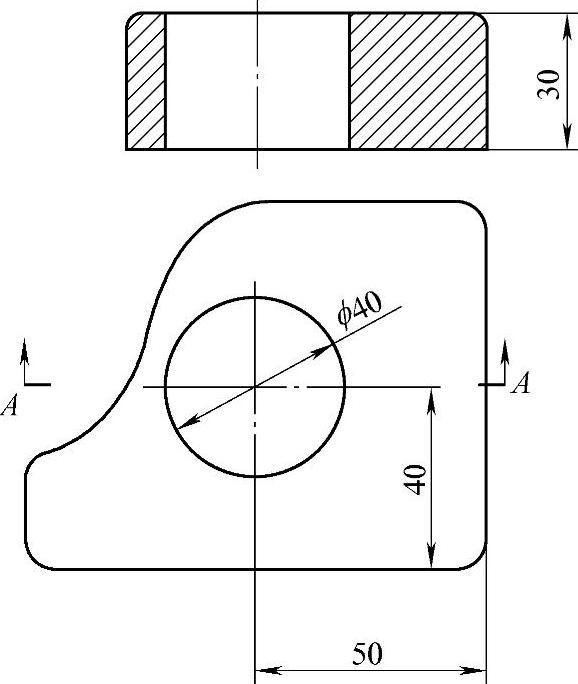

例:孔的数控螺旋铣削加工。工件如图4-29所示,工件材质为45钢,调质。工件已经过半精加工,预加工部位的外部表面已精加工完毕,孔已经完成半精加工,留精铣余量1.0mm。本工序要求精加工φ40mm的通孔。

图4-29 螺旋铣削加工孔

1)工件坐标系原点。工件孔的设计基准是底面和两侧面,由于工件已经过粗、半精加工,因此孔的位置精度已经由前工序保证,本工序主要保证孔的尺寸精度与表面粗糙度。孔的精加工余量为1.0mm,为使去除余量均匀,精加工中应该采用自为基准的原则定位,即采用所加工表面本身定位。所以用已粗加工的φ40mm通孔的回转中心线与工件上表面的交点为工件编程原点。

2)工件装夹。采用螺钉、压板装夹工件。工件的外部表面已精加工完毕,以底面为定位面,为防止铣刀刮伤工作台面,工件下面垫以垫铁,用螺钉、压板把工件压紧在工作台上。工件装夹后,用φ40mm孔找正主轴位置,并确定工件原点相对机床原点的偏移值。

3)刀具选择。选择φ20mm方肩立铣刀(主偏角Κr=90°)。用弹簧夹头夹持φ20mm的立铣刀。

4)工件加工方式及路径。以工件φ40mm孔的轴线为刀具螺旋线进给的中心线。不用刀具补偿,直接用刀位点(立铣刀上轴线与端面交点)编程,编程中采用子程序结构,每执行一次子程序,刀位点轨迹为一个圆周的螺旋线,导程为0.3mm。执行106次子程序,则沿孔轴线的加工长度为:106×0.3mm=31.8mm。(https://www.xing528.com)

5)确定切削用量。主轴转速为2000r/min,进给速度为600mm/min。

6)数控加工程序如下。

O0001;主程序,程序名

G90 G55 G00 Z60.0;设编程坐标系,绝对坐标编程,快速至初始平面

M03 S2000;启动主轴

Z2.0;快速至R平面

G01 Z0 F60;切削进给至工件表面

G01 X10.0 F200;刀位点移动至螺旋线起点

M98 P1060002;调子程序O0002,执行106次

G90 G01 X0 Y0;绝对坐标编程,至(0,0)点

G00 Z60;快速退到初始平面

M05;主轴停

M30;程序结束

O0002;子程序

G91 G03 I-10 Z-0.3 F400;增量编程,向下螺旋线插补,导程

0.3mm

M99;子程序结束,返回主程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。