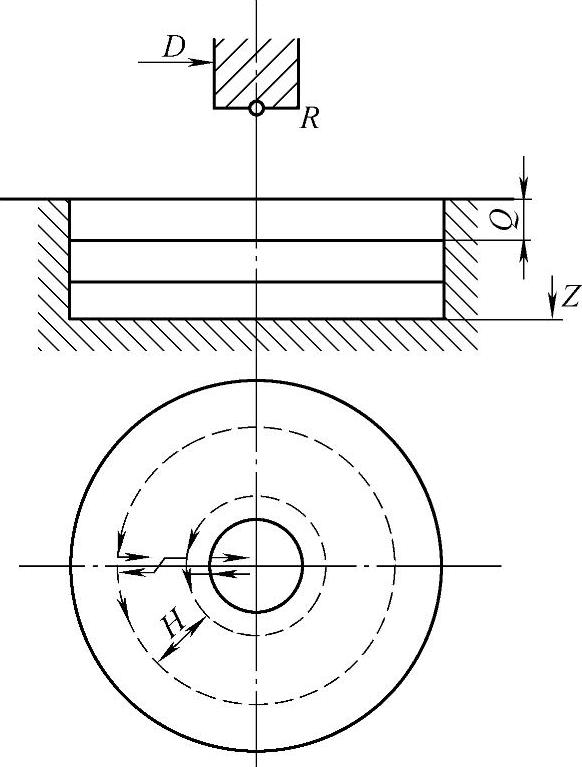

圆腔挖腔一般从圆心开始,根据所用刀具,也可先预钻一孔,以便进刀。挖腔加工多用立铣刀或键槽铣刀。如图4-14所示,挖腔时,刀具快速定位到R点,从R点转入切削进给,先铣一层,背吃刀量为Q,在每一层中,刀具按宽度(行距)H进刀,按圆弧走刀,H值的选取应小于刀具直径,以免留下残留,实际加工中,应根据情况选取。依次进刀,直至孔的尺寸。加工完一层后,刀具快速回到孔中心,再轴向进刀(层距)加工下一层,直至到达孔底尺寸Z。最后,快速退刀,离开孔腔。

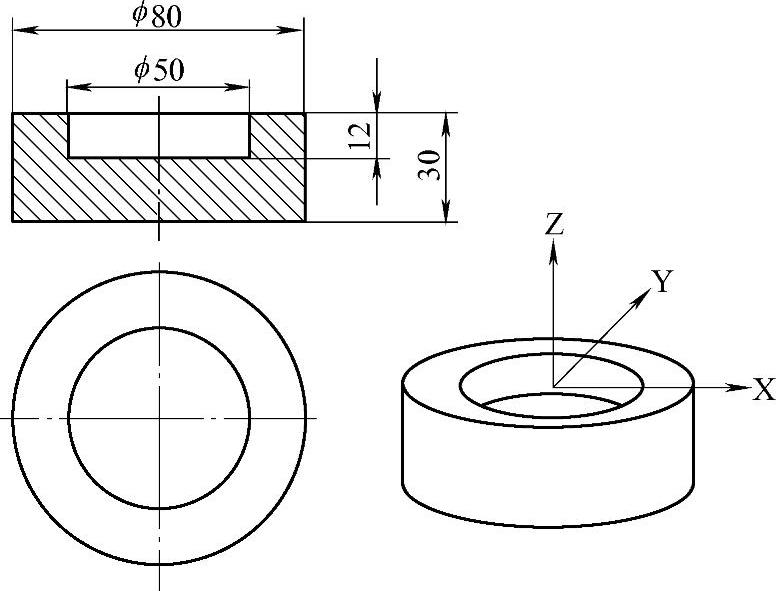

例:铣削φ50mm×12mm圆形腔,尺寸如图4-15所示,刀具为立铣刀直径φ15mm。

图4-14 圆腔

图4-15 圆腔工件

1)编程原点。编程原点设在工件上表面的外圆轴线上,如图4-15所示。

2)走刀路线。工件在XY面采用行切法加工,行间距取11.5mm。Z向采用层切法加工,分为12层,层间距取1mm,立铣刀层间采用螺旋下刀。每层所铣削的形状及尺寸由子程序给出。

3)工件装夹。采用三爪自定心卡盘夹工件,操作要领如下:

①用T形螺钉把三爪自定心卡盘夹紧在工作台上。

②三爪自定心卡盘是定心夹紧装置,工件外圆是其定位表面,装夹的工件不宜高出卡爪过多,应确保夹紧可靠。

③用三爪自定心卡盘夹紧工件后,为保证定位可靠,应确保工件的定位基准面水平。夹紧操作中应首先轻夹工件,然后用千分表找平工件上面,橡胶锤轻敲工件顶面,调整工件,保证工件上表面水平,最后采用适当的夹紧力夹紧工件,不可过小,也不能过大。不允许任意加长扳手手柄。

④若要防止夹伤外圆表面,卡爪可改用“软爪”。

加工程序如下:

O0807;主程序

G90 G54 G00 X6.0 Y0;设编程坐标系,快速到安全高度,定位

Z60.0;到下刀点(https://www.xing528.com)

M03 S1000;启动主轴

Z2.0;快速定位于R平面

G01 Z0 F30;插补至工件上表面

M98 P120207;调用子程序207,执行120次(层切)

G00 Z60.0;快速回到安全高度

X0 Y0;快速回到起始点

M05;主轴停

M30;程序结束

O0207;子程序

G91 G02 I-6.0 Z-1.0;层间螺旋下刀1mm

G90 G02 I-6.0;铣整圆

G01 X17.5;径向切入

G02 I-17.5;铣整圆

G01 X6.0;在XY面上刀具回到下刀点位置

M99;子程序结束

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。