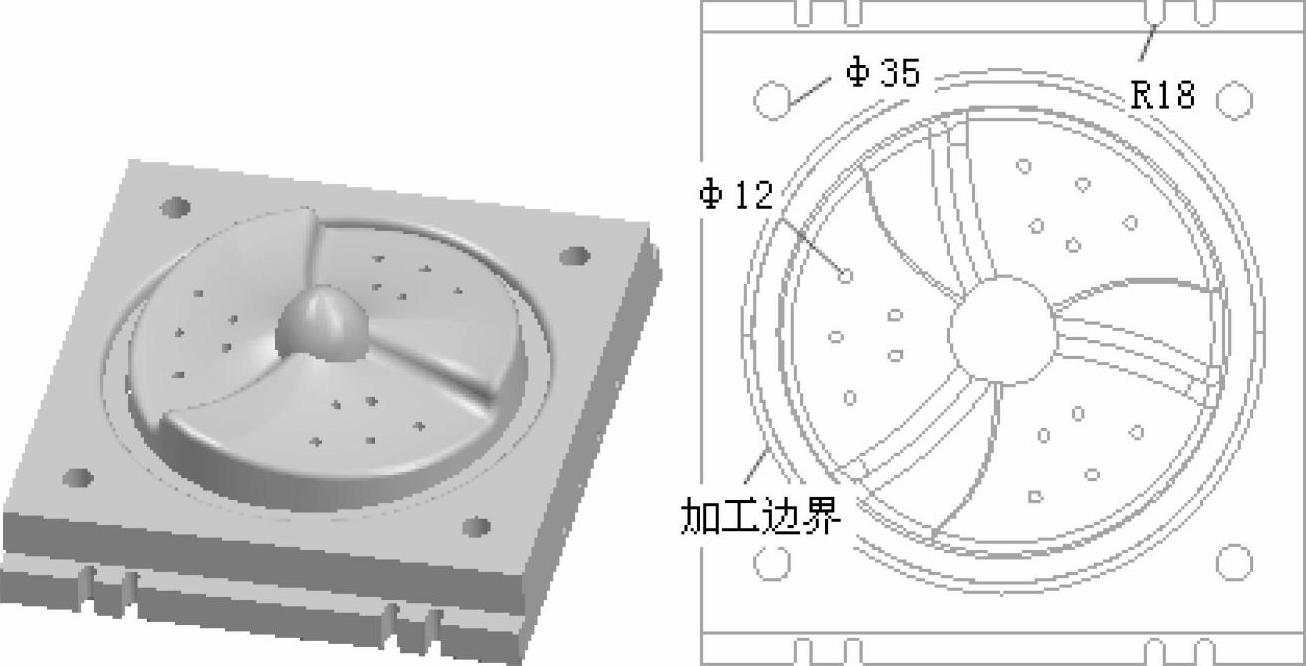

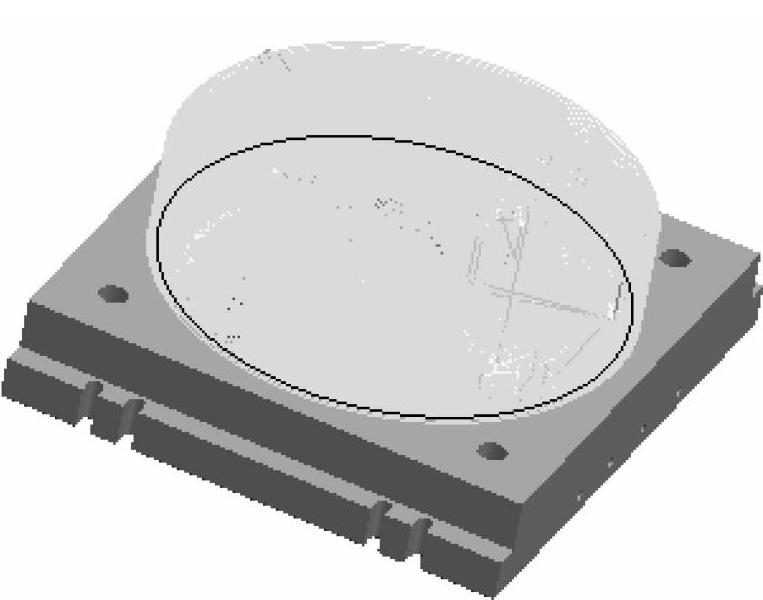

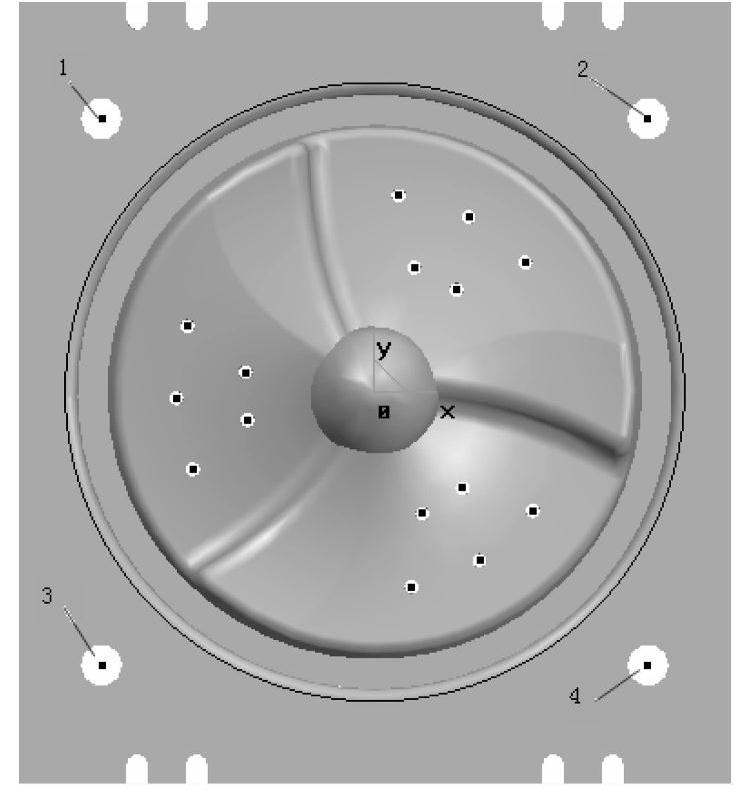

完成叶轮的加工,毛坯尺寸为600mm×600mm×230mm,材料为P20钢。叶轮造型如图3-36所示。

图3-36 叶轮造型图

编程条件如下:

1)使用直径为8mm的球头铣刀对叶轮表面进行粗加工,加工余量为0.2mm,主轴转速为1500r/min,切削速度为400mm/min;

2)采用适当的加工方法,对叶轮表面进行精加工;

3)完成上表面各孔的钻孔加工,各孔尺寸如图3-36所示。

1.零件分析

叶轮整体形状比较平缓,呈平坦趋势,可采用扫描线粗、精加工来完成该零件的加工,也可以采用等高线粗加工和扫描线精加工的方法来完成整个零件上表面的加工。

叶轮表面的孔加工采用孔加工方法进行。

2.加工步骤

1)等高线粗加工:采用直径为10mm的球头刀具;

2)扫描线精加工:采用直径为8mm的球头刀具;

3)孔加工:采用φ12mm和φ35mm的钻头。

3.等高线粗加工

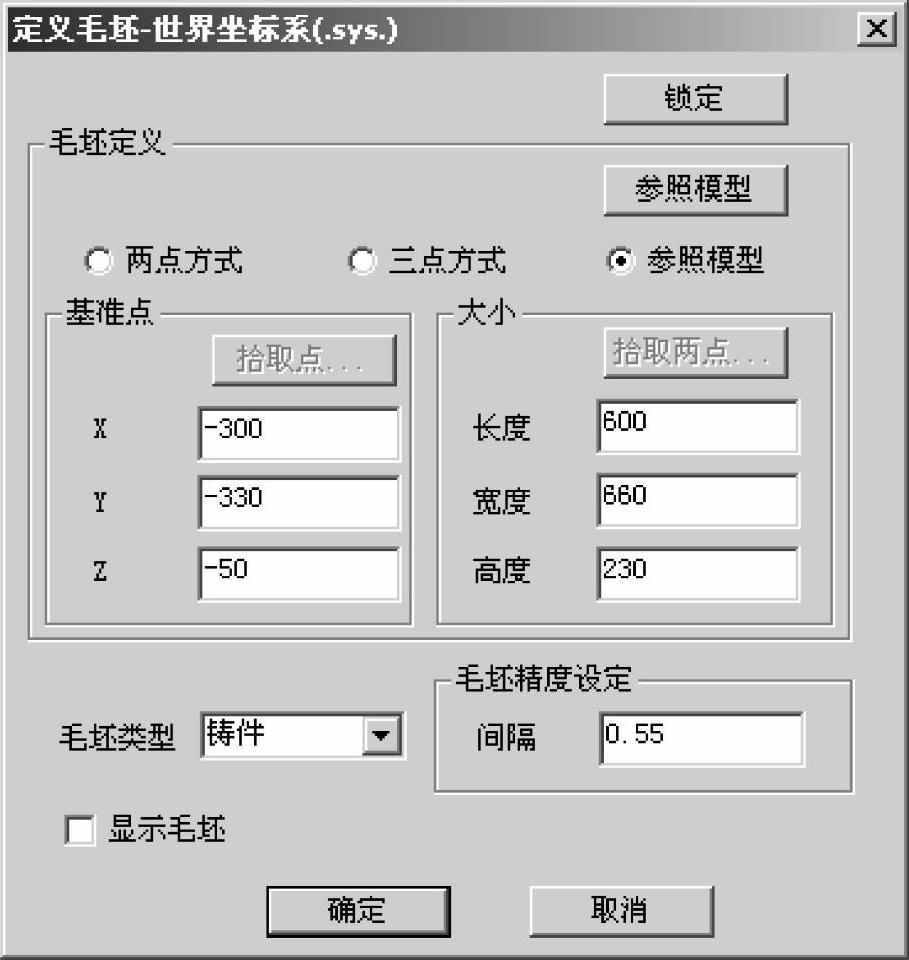

(1)定义毛坯

单击“加工管理卡片”中 ,在特征管理树中双击图标

,在特征管理树中双击图标 ,弹出“定义毛坯”窗口,选择“参照模型”方式,单击

,弹出“定义毛坯”窗口,选择“参照模型”方式,单击 按钮,生成毛坯大小和基准点位置,单击

按钮,生成毛坯大小和基准点位置,单击 按钮,完成毛坯设置,如图3-37所示。

按钮,完成毛坯设置,如图3-37所示。

图3-37 叶轮毛坯尺寸及位置

(2)加工过程

1)参数设置:

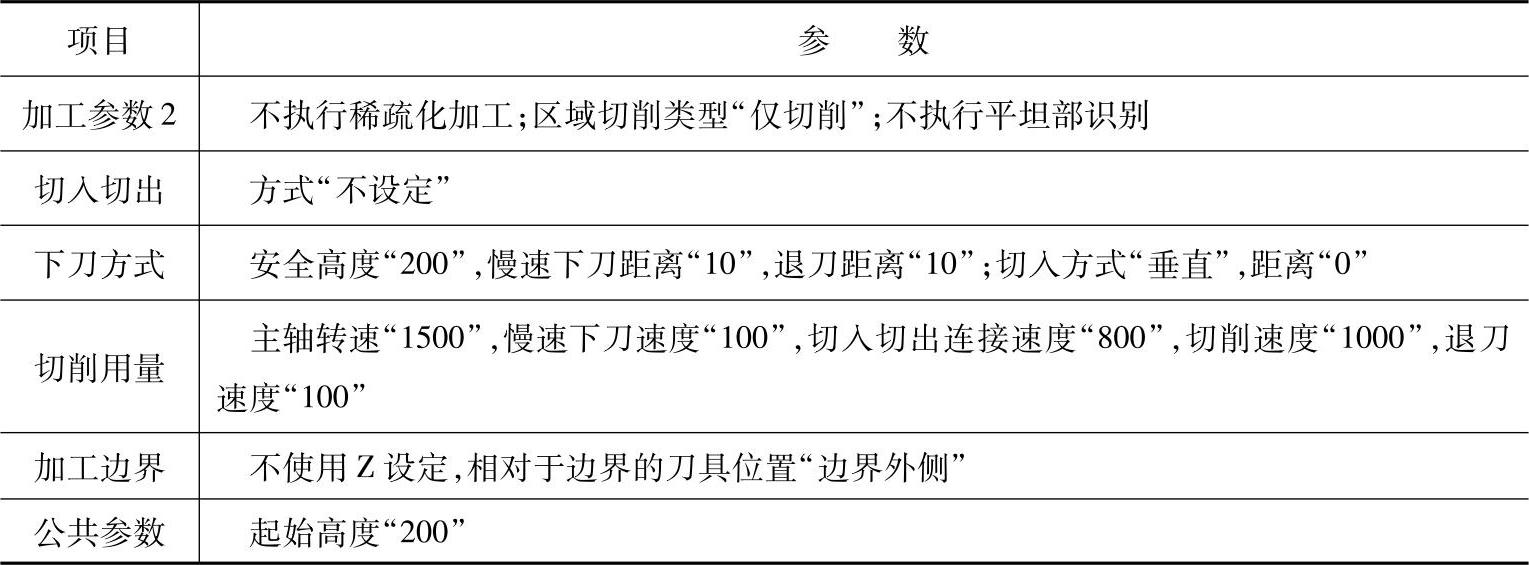

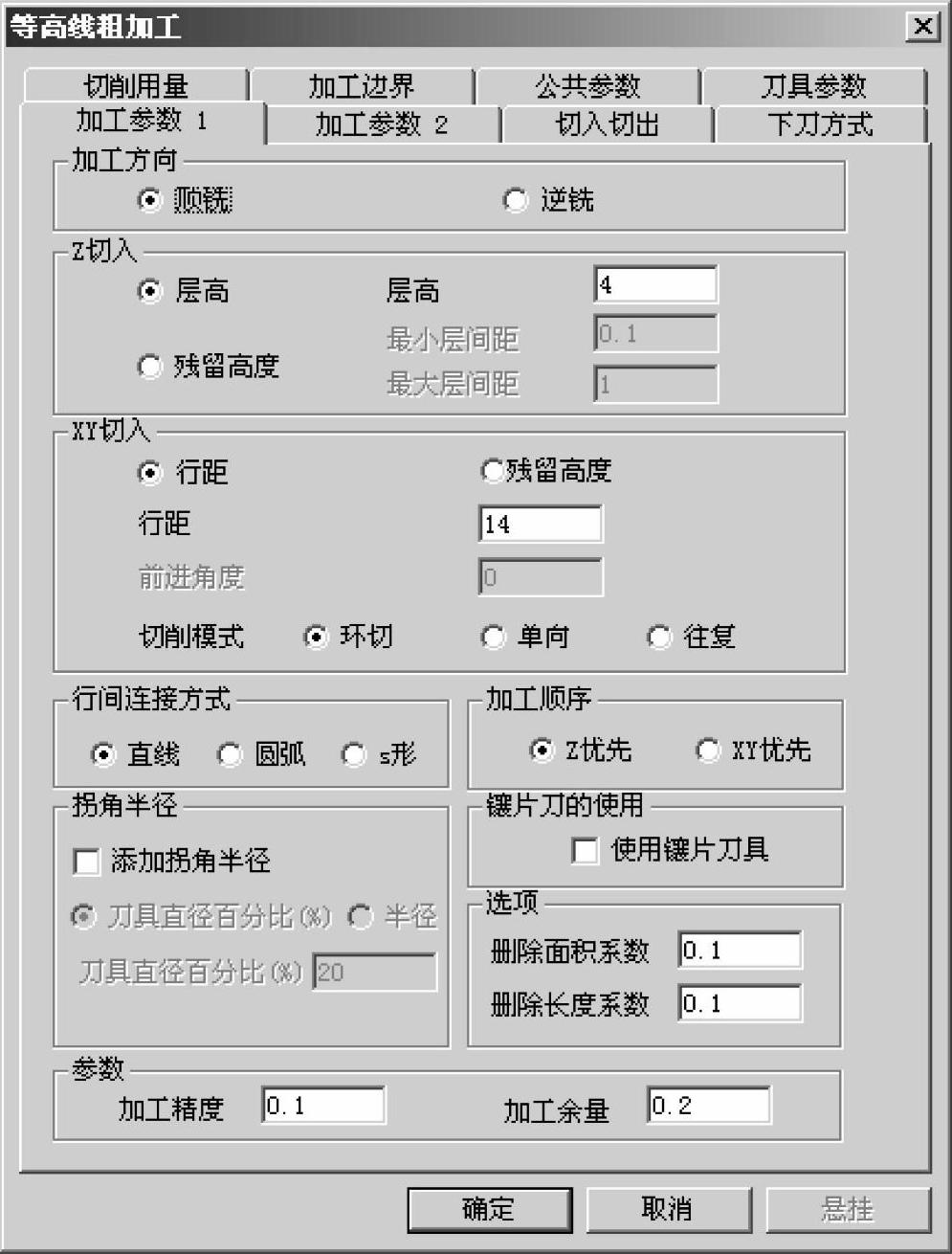

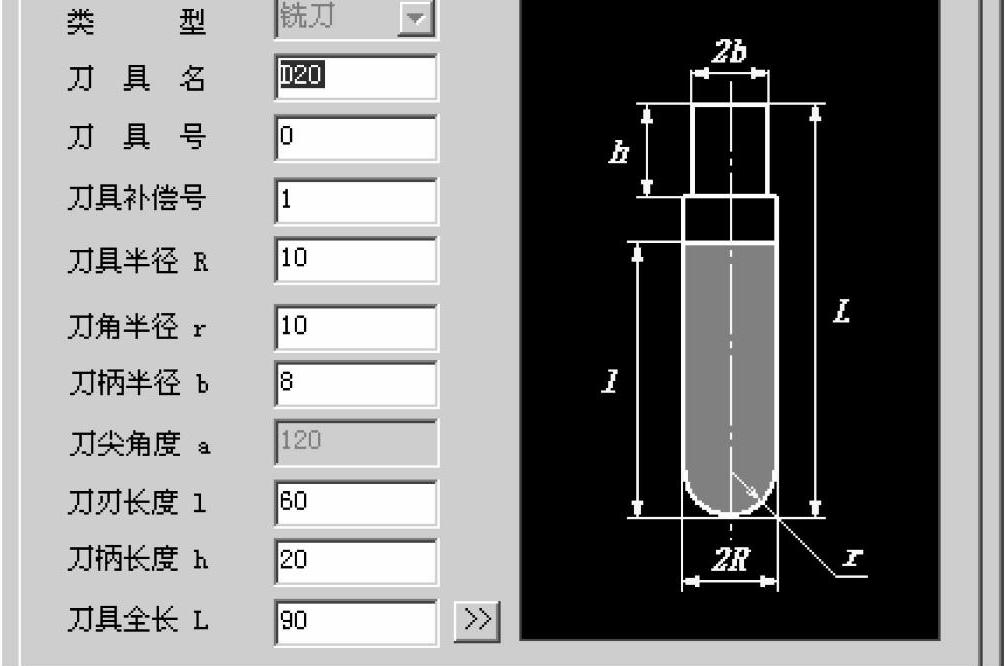

选择等高线粗加工命令 ,填写加工参数1如图3-38所示,刀具参数设置如图3-39所示,其他参数设定见表3-6。全部填写完毕后,选择确定或悬挂按钮。

,填写加工参数1如图3-38所示,刀具参数设置如图3-39所示,其他参数设定见表3-6。全部填写完毕后,选择确定或悬挂按钮。

表3-6 等高线粗加工参数

图3-38 填写“等高线”加工参数1

图3-39 填写“等高线粗加工”刀具参数(https://www.xing528.com)

2)操作过程:

根据提示栏的提示进行操作,“拾取加工对象”,单击实体,单击右键确定;“拾取加工边界”,拾取上表面圆形边界作为加工边界(此边界需在加工前生成),状态栏显示“正在计算轨迹,请稍候……”。计算结束后,生成粗加工轨迹,如图3-40所示。

图3-40 叶轮粗加工轨迹

4.扫描线精加工

(1)加工过程及参数设置

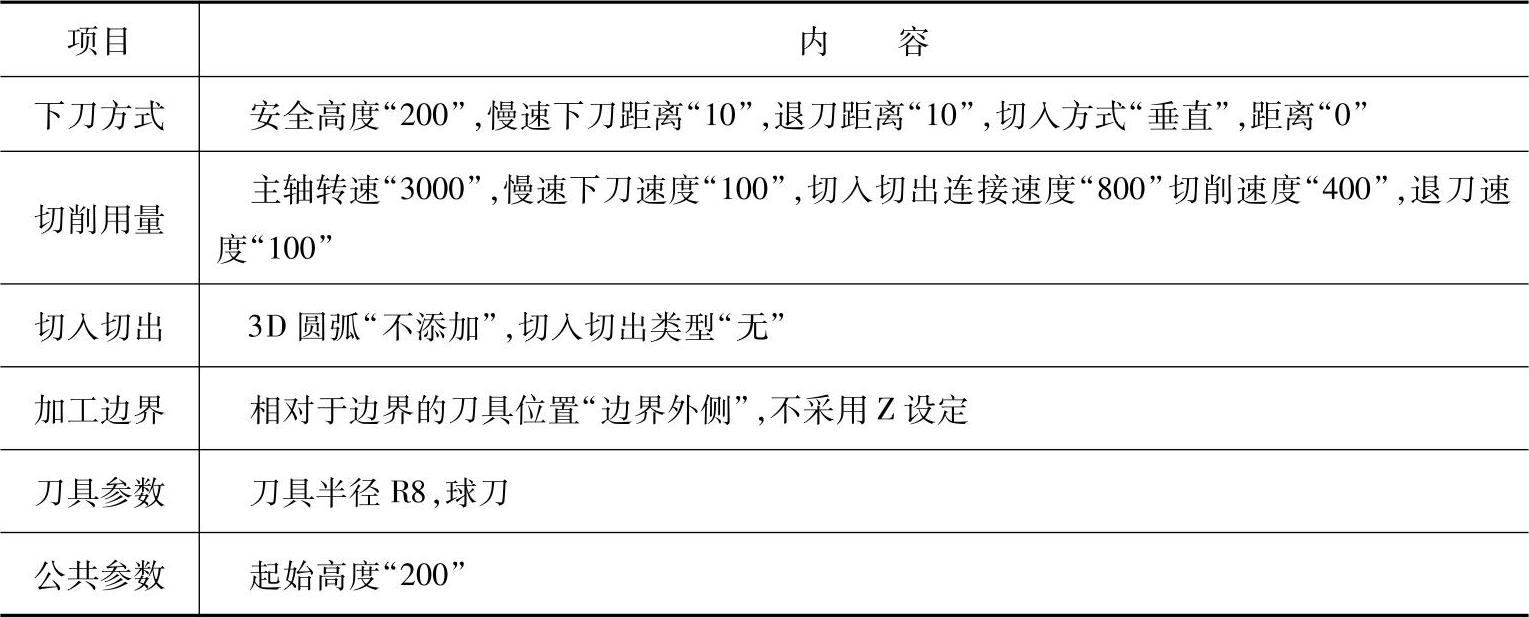

单击扫描线精加工按钮 ,弹出扫描线精加工对话框,加工参数设置如图3-41所示,其他参数设置见表3-7。

,弹出扫描线精加工对话框,加工参数设置如图3-41所示,其他参数设置见表3-7。

表3-7 叶轮上表面参数线精加工参数设置

图3-41 扫描线精加工“加工参数”设置

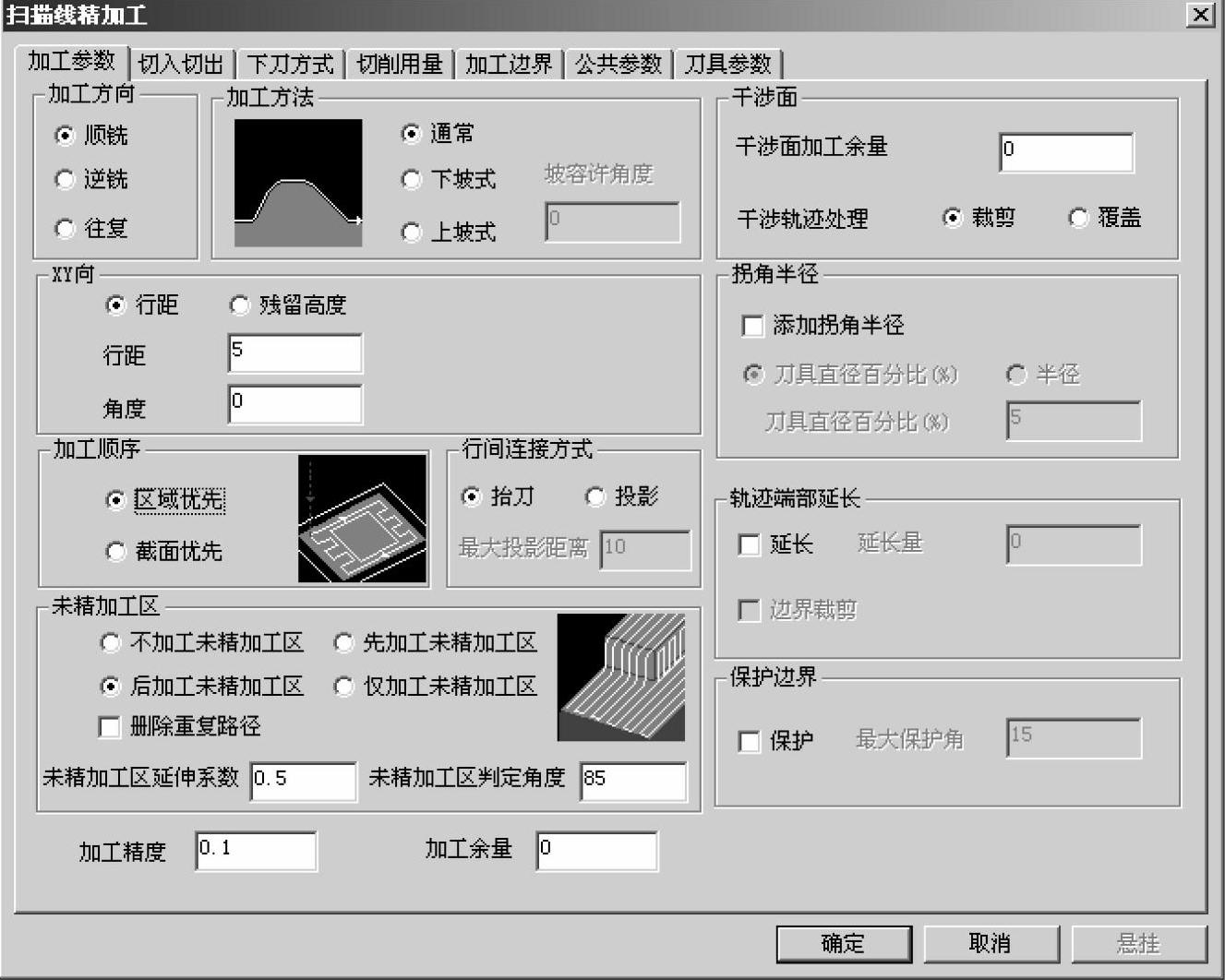

(2)生成轨迹

参数设置完毕,单击确定或悬挂按钮,系统提示“拾取加工对象”,单击实体,右击确认;“拾取干涉面”,没有干涉面,单击右键确认;“拾取加工边界”,拾取上表面圆形边界作为加工边界,确定链索方向,右击确认;生成加工轨迹,隐藏等高线粗加工轨迹,结果如图3-42所示。

图3-42 叶轮精加工轨迹

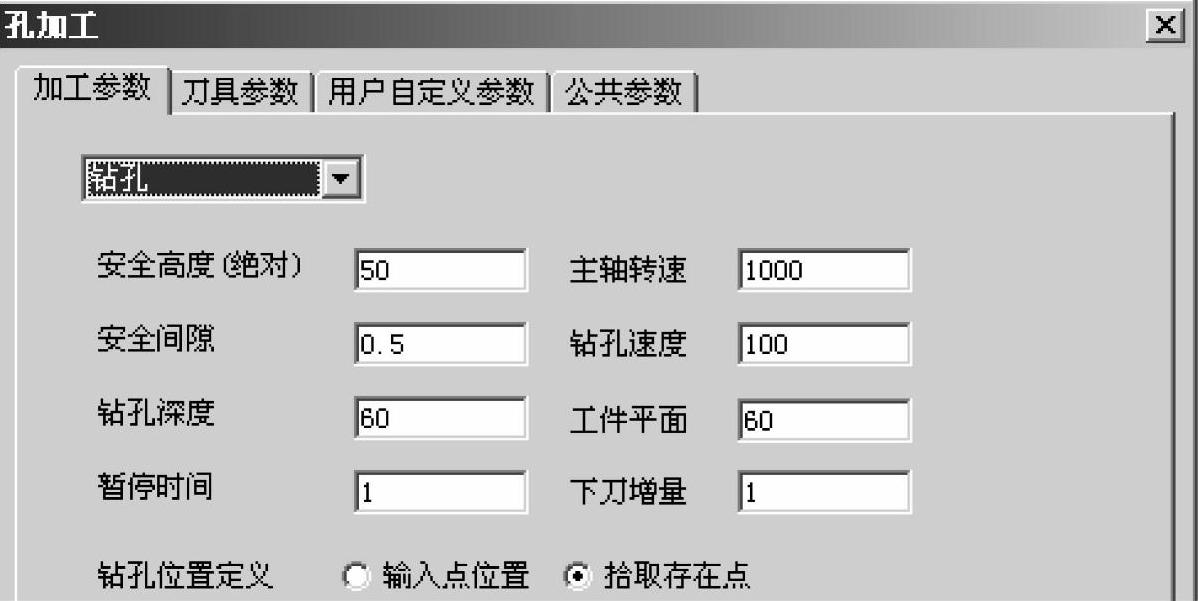

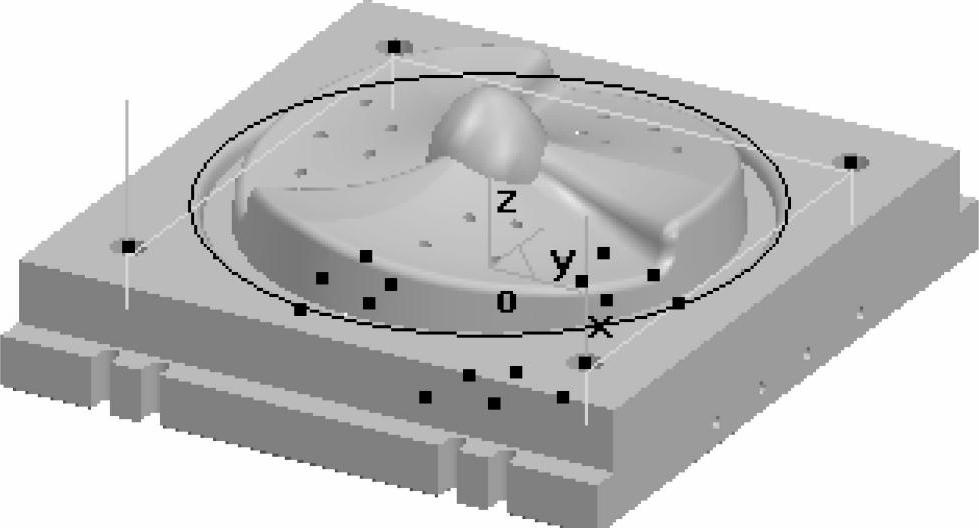

5.孔加工

在此零件上表面存在4个φ35mm和15个φ12mm的孔,在加工孔之前需要先生成孔的定位点,如图3-43所示,图中黑点即为孔定位点。

图3-43 孔点位示意图

在标准菜单中,选择加工→其他加工→孔加工,弹出孔加工对话框,加工参数设置如图3-44所示。

图3-44 孔加工参数设置

起始点为“200”,钻头直径φ35mm。参数设置完成后,单击确定,系统提示拾取点,单击拾取图3-43所示的1、2、3、4各点,单击右键确定,生成结果如图3-45所示。

图3-45 孔加工轨迹

这里只介绍4个φ35mm的孔的钻孔加工过程,另外15个φ12mm的孔由读者自己来完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。