CAXA制造工程师生成的刀具轨迹经后置处理转化成机床能够识别的代码指令。后置文件汇总包含程序头,G、M、S、F、I、J等代码,换刀,程序尾等部分。这些部分,不同的机床有不同的格式,要根据机床数控系统的具体要求配置机床能够识别的代码指令。

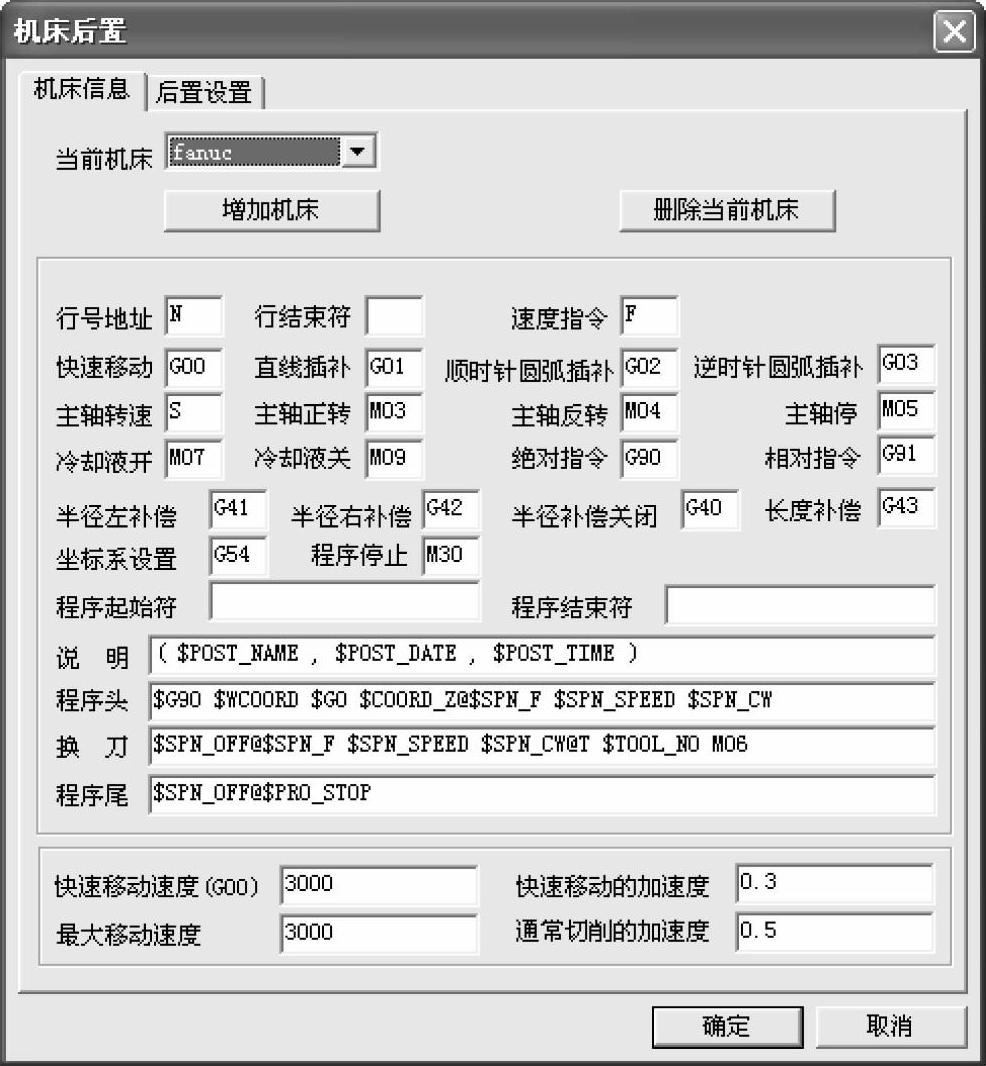

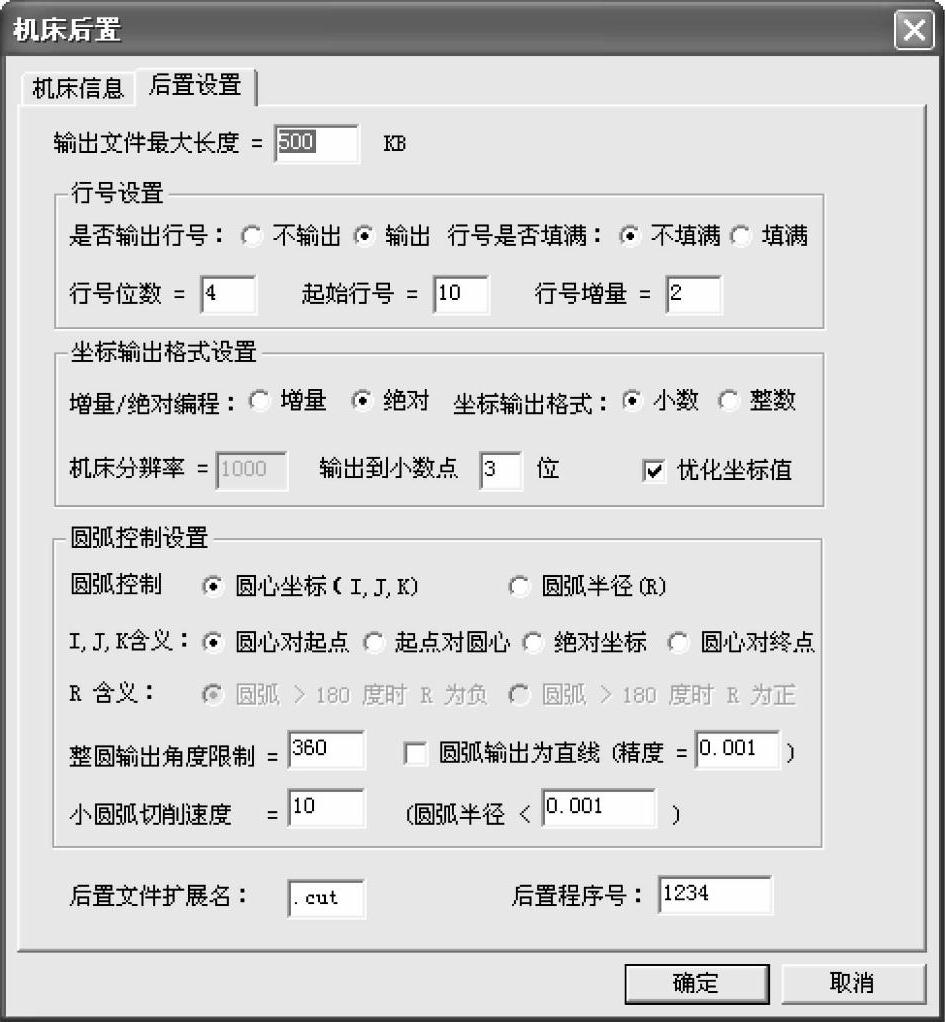

在机床后置中机床信息选项卡下选择FANUC系统,如图3-5所示。在此界面下进行机床参数设定。图3-6所示为后置设置选项卡,在此界面下对后置输出的数控程序的格式进行设定。

图3-5 机床后置(一)

图3-6 机床后置(二)

完成格式设定后,再使用生成G代码指令生成G代码,校核G代码指令校核G代码。系统生成的G代码经校验、仿真、编辑无误后,我们可以用“CAXA编程助手”直接完成代码与机床之间的单机通讯。“CAXA编程助手”支持单机RS232通讯,可直接在软件内完成“发送代码”、“接收代码”以及传输设置,以方便机床操作者在计算机自动编程结束后直接将代码送到机床。

通信功能是数控系统的基本功能,一般都支持RS-232C通信功能,即通过系统配置的RS-232C接口接收或发送加工程序。通信在机床的数控系统(机床侧)和普通计算机(微机侧)之间进行。

传输有两种基本形式,一种是机床侧一边接收微机侧传来的数控程序,一边进行切削加工,也就是所谓的DNC。另一种是先接收全部的加工程序,并全部储存在数控系统内存里,然后再分别进行切削加工,这种传输形式称为块传输。DNC对传输的数据大小没有限制,但要求微机侧必须在线;块传输时,加工程序的大小受数控系统存储能力的限制,而微机侧可以离线。块传输还可以用于机床侧向微机侧发送数据或加工程序。

1.RS-233C串行通信(https://www.xing528.com)

为实现串行通信并保证数据的正确传输,要求通信双方遵循某种约定的规程。目前,在数控系统中最简单常用的规程就是异步通信控制规程,或异步通信协议,其特点是通信双方以一帧作为数据传输的单位。每一帧从起始位开始,后跟数据位(位长度可选)、奇偶校验位,最后以停止位结束。

RS-232C接口是应用于异步通信线路的一种通用标准接口,也称EIA标准。RS-232C接口的正规名称是数据终端设备与数据通信设备之间串行的二进制数据交换接口。RS-232C接口是一个25条引线的D型连接器。它定义了20条可同外界通信设备连接的信号线,另有一条为保护接地,四条没有意义,并对传输信号电平作了明确规定。在通信电缆连接上,通常采用软件握手连接和硬件握手连接两种方法。

2.串行通信过程

1)通信前准备工作。了解机床是否提供了RS-232C串行口通信方式;查看机床串口参数设置;检查串口连接线是否正确。

2)通信参数调整。机床参数调整,要参照用户手册进行,一般机床参数设置有专门的菜单,根据说明逐项调整;PC端通信软件的通信参数调整,是将通信软件的参数调整为与机床的通信参数一致。

3)进行微机侧接收测试。先把通信软件进入等待接收文件状态,然后机床输出文件,检查计算机是否正确接收。

如果发现机床端无信号,则检查机床操作是否正确;如果发现计算机端口无信号,则检查串口线是否正确。如果发现接收代码为乱码,则检查PC及机床通信参数、通信握手协议等是否一致。

4)进行微机侧输出测试。先把机床调整到读入方式。在微机侧,进入通信软件输出文件。观察传输过程并检查结果。

5)机床在线加工。选用XON/XOFF协议通信。启动机床侧在线加工功能,启动微机侧传输软件,输入加工程序的文件名,输入传输开始命令;这时,机床开始逐段加工程序,传输与机床动作同步协调进行。除非有人工干预,否则这一过程的进行将直至完成全部加工程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。