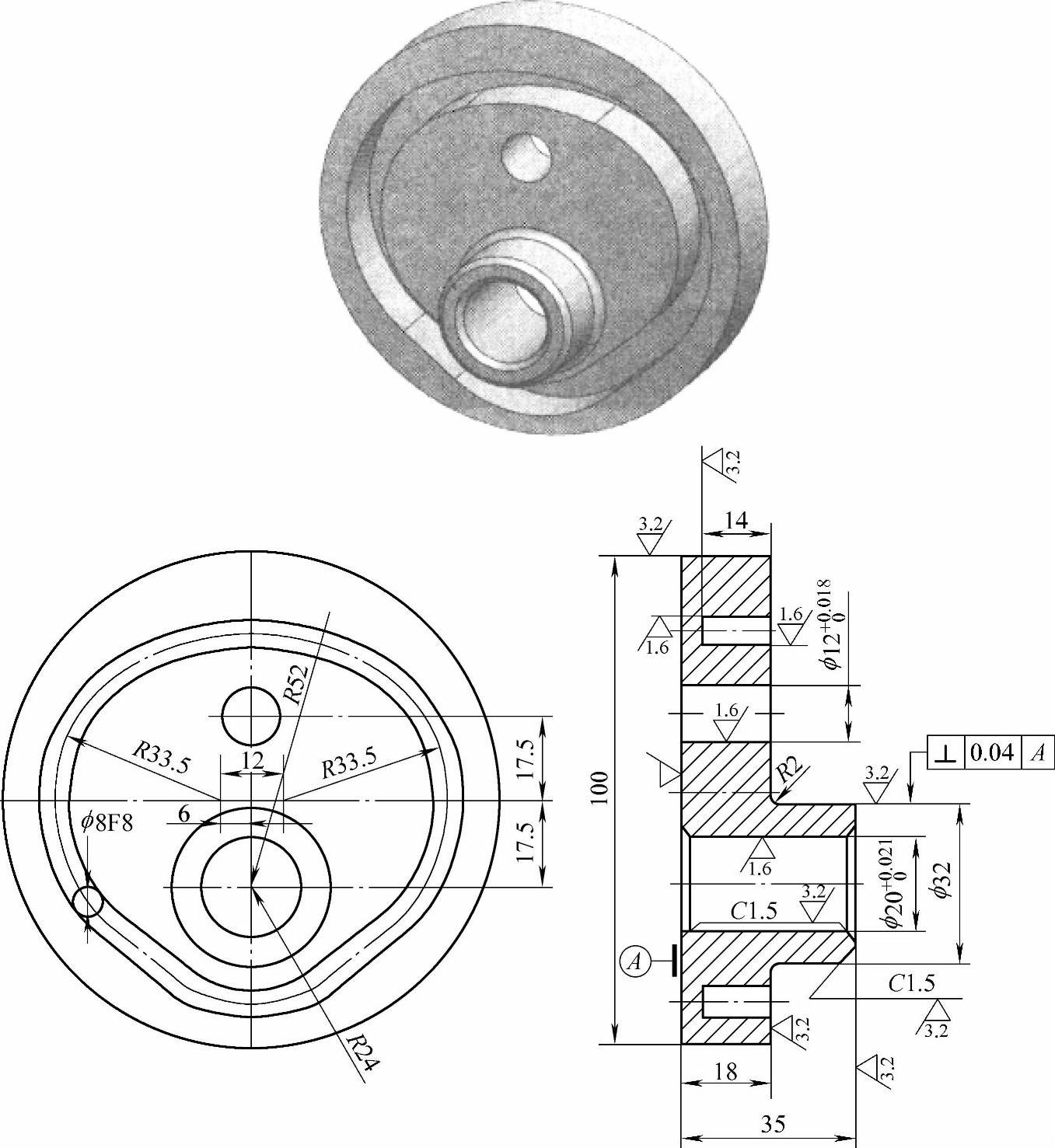

平面槽形凸轮零件是数控铣削加工中常见的零件之一,其轮廓曲线组成不外乎直线—圆弧、圆弧—圆弧、圆弧—非曲线及非圆曲线等几种,所用数控机床多为两轴以上联动的数控铣床,加工工艺过程也大同小异。下面以图1-47所示的平面槽形凸轮为例,分析其数控铣削加工工艺。其外部轮廓尺寸已经由前道工序加工完毕,本工序的主要任务是加工槽与孔。该零件材料为HT200。

1.零件图样工艺分析

零件材料为铸铁,其切削加工工艺性能较好。凸轮槽的内外轮廓由直线和圆弧组成,凸轮槽的侧面与φ20+00.021mm和φ12+00.018mm两内孔表面的表面粗糙度要求较高,为Ra1.6mm。凸轮槽的内外轮廓面、φ20+00.021mm孔与底面有垂直度要求。

由上述分析可知,凸轮槽内外轮廓及φ20+00.021mm、φ12+00.018mm两孔的加工应分粗、精两个加工阶段进行,以保证表面粗糙度要求。对于垂直度要求,只要提高装夹精度和装夹刚度,使面与铣刀、钻头的轴线垂直即可满足。

2.确定装夹方案

一般大型凸轮可用等高垫块垫在工作台上,然后用压板螺栓在凸轮的孔上压紧。外轮廓平面槽形凸轮的垫块要小于凸轮的轮廓尺寸,不与铣刀发生干涉。对于小型凸轮,一般用心轴定位、压紧即可。

根据图1-47所示的平面槽形凸轮的结构特点,采用“一面两孔”方式定位。用一块120mm×120mm×40mm的垫块,在垫块上分别精镗φ20mm及φ12mm两个定位销安装孔,孔距为35mm,垫块平面度为0.04mm。加工前先固定垫块,使两定位销孔的中心连线与机床的X轴平行,垫块的平面要保证与工作台平行,并用百分表检查。

图1-47 平面槽形凸轮

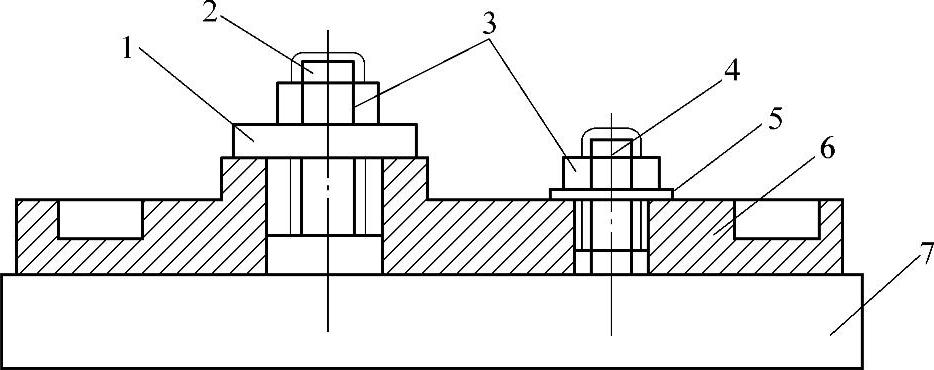

图1-48为本例凸轮零件的装夹方案示意图。加工φ20+00.0210mm及φ12+00.0180mm两孔时,以底面A定位,采用双螺母压紧,提高装夹刚度,防止铣削时因螺母松动而引起的振动。加工凸轮槽内外轮廓时,采用“一面两孔”方式定位,即以底面A和φ20+00.0210mm及φ12+00.0180mm两个孔为定位基准。

图1-48 凸轮零件的装夹方案示意图

1—开口垫圈 2—带螺纹圆柱销 3—压紧螺母 4—带螺纹削边销 5—垫圈 6—工件 7—垫块

3.确定加工顺序及进给路线

加工顺序的拟订按照基面先行的原则和先粗后精的原则确定。因此,应先加工用作定位基准的φ20+00.0210mm及φ12+00.0180mm两个孔,然后加工凸轮槽内外轮廓表面。为保证加工精度,粗、精加工应分开,其中,φ20+00.0210mm及φ12+00.0180 mm两个孔的加工采用钻孔—粗铰—精铰方案。(https://www.xing528.com)

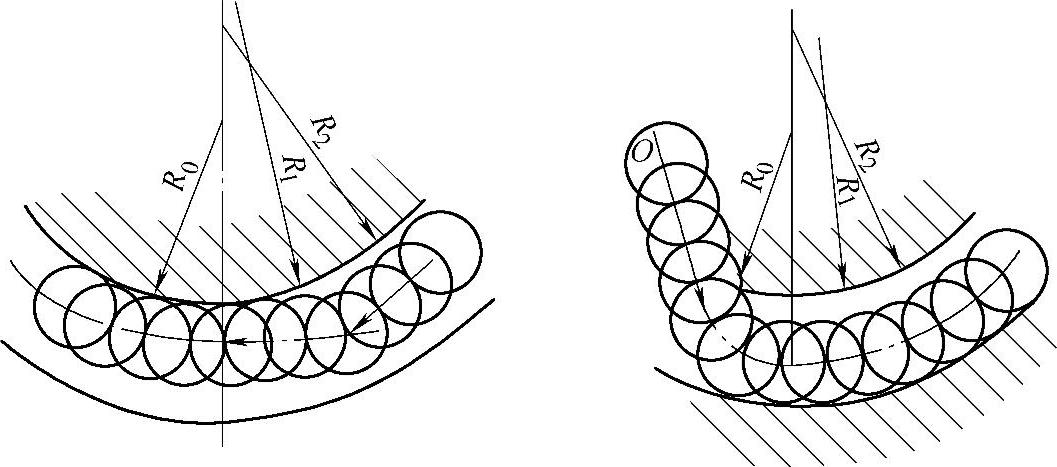

进给路线包括平面内进给和深度进给两部分。平面内进给时,对外凸轮廓从切线方向切入,对内凹轮廓从过渡圆弧切入。为使凸轮槽表面具有较好的表面质量,采用顺铣方式铣削,对外凸轮廓按顺时针方向铣削,对内凹轮廓按逆时针方向铣削。图1-49所示为铣刀在水平面内的切入进给路线。在两轴联动的数控铣床上,对于铣削平面槽形凸轮,深度进给有两种方法:一种是在XZ(或YZ)平面内来回铣削,逐渐进刀到既定深度;另一种方法是先打工艺孔,然后从工艺孔进刀到既定深度。

图1-49 平面槽形凸轮的切入进给路线

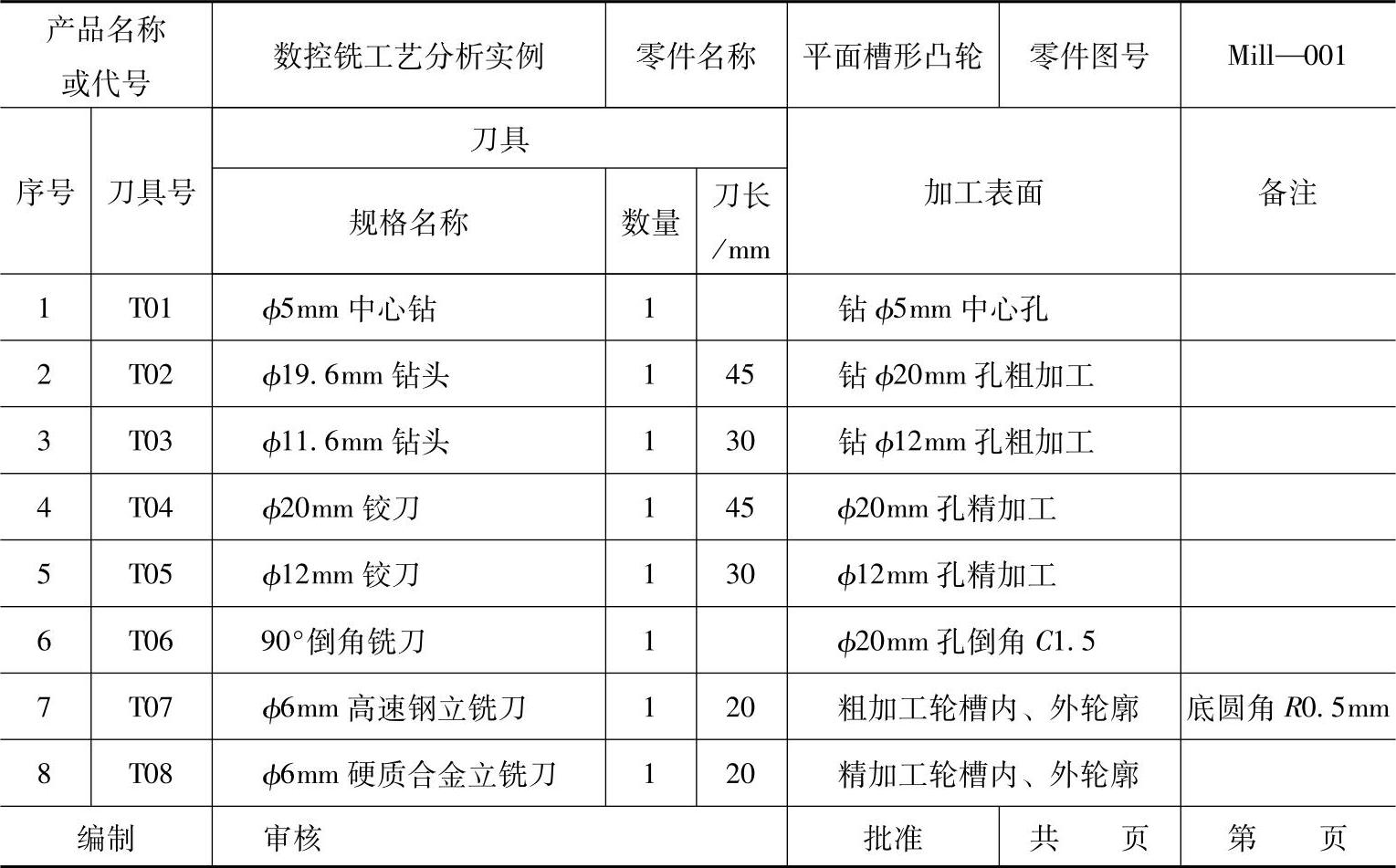

4.刀具的选择

铣刀材料和几何参数主要根据零件材料可加工性、工件表面几何形状和尺寸大小选择;切削用量则根据零件材料特点、刀具性能及加工精度要求确定。通常为提高切削效率,要尽量选用大直径的铣刀;侧吃刀量取刀具直径的1/3~2/3,背吃刀量应大于冷硬层厚度;切削速度和进给速度应通过实验来选取效率和刀具寿命的综合最佳值,精铣时切削速度应高些。

根据零件结构特点,铣削凸轮内、外轮廓时,铣刀直径受槽宽限制,取φ6mm。粗加工选用φ6mm高速钢立铣刀,精加工选用φ6mm硬质合金立铣刀。具体刀具及其加工表面见表1-7。

表1-7 平面槽形凸轮加工刀具卡片

5.切削用量的选择

凸轮槽内、外轮廓精加工时,留0.1mm铣削余量,精铰φ20+00.0210mm、φ12+00.0180mm两个孔时,留0.1mm铰削余量。选择主轴转速与进给速度时,先查《实用金属切削手册》,确定切削速度与每齿进给量,然后计算出进给速度与主轴转速(计算过程从略)。

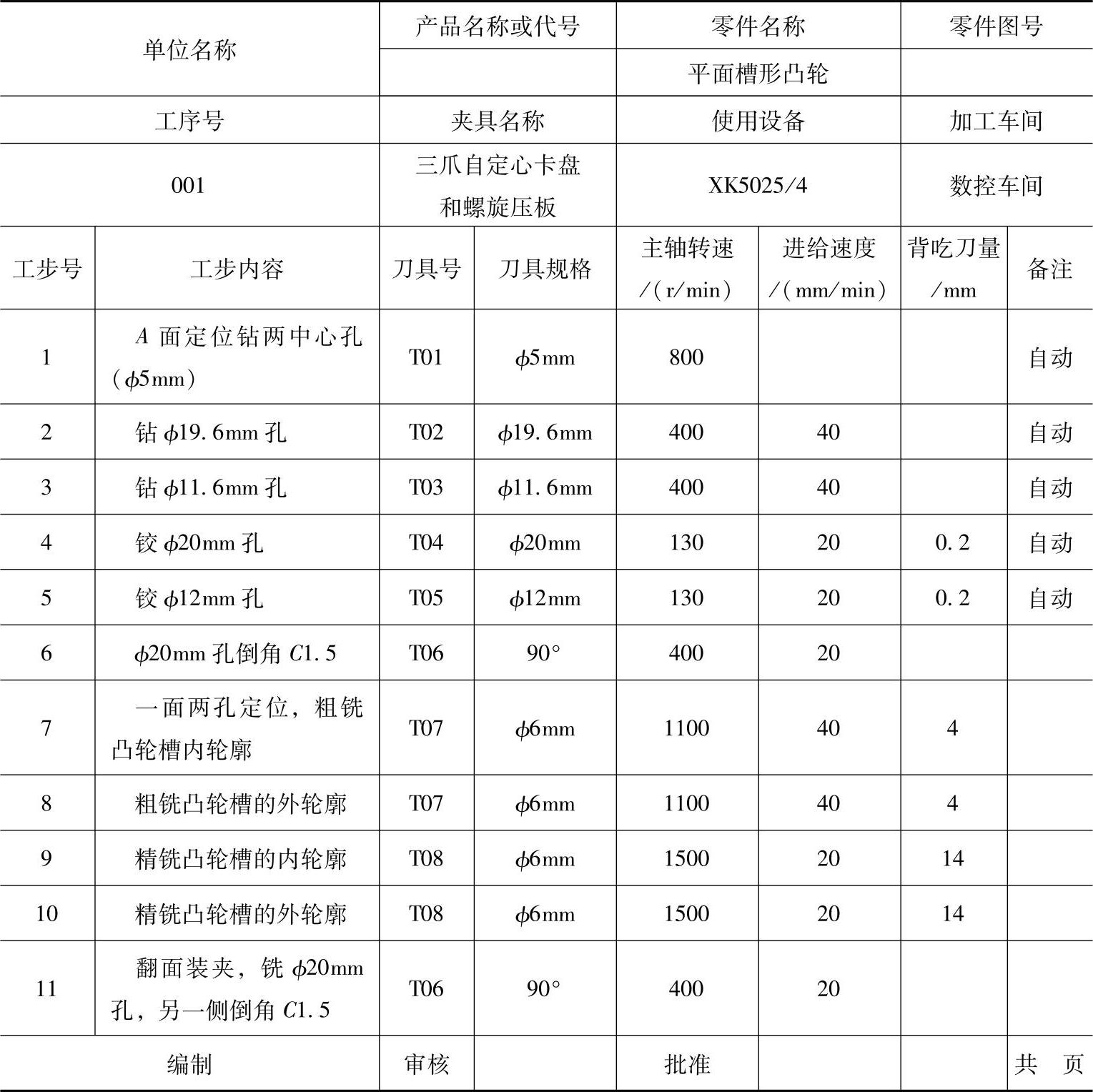

6.填写数控加工工艺卡

将各工步的加工内容、所用刀具和切削用量填入表1-8。

表1-8 平面槽形凸轮数控加工工序卡片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。