1.VFD-B型22kW变频器的整机电路概述

如上所述,变频器的整机电路由主电路、开关电源电路、电压/电流等检测电路、驱动电路、操作控制电路和MCU基本电路等6部分组成。其中电源/驱动板电路包括开关电源电路、驱动电路,小功率变频器的主电路也一并安装于该电路板上,电压、电压、温度等检测的前置电路也在这块电路板上。MCU主板包括操作控制电路、MCU基本工作条件电路,以及电压、电流、温度检测电路,各种故障报警和保护电路。MCU主板又与操作显示面板直接通信,受其控制并上传变频器的工作状态。

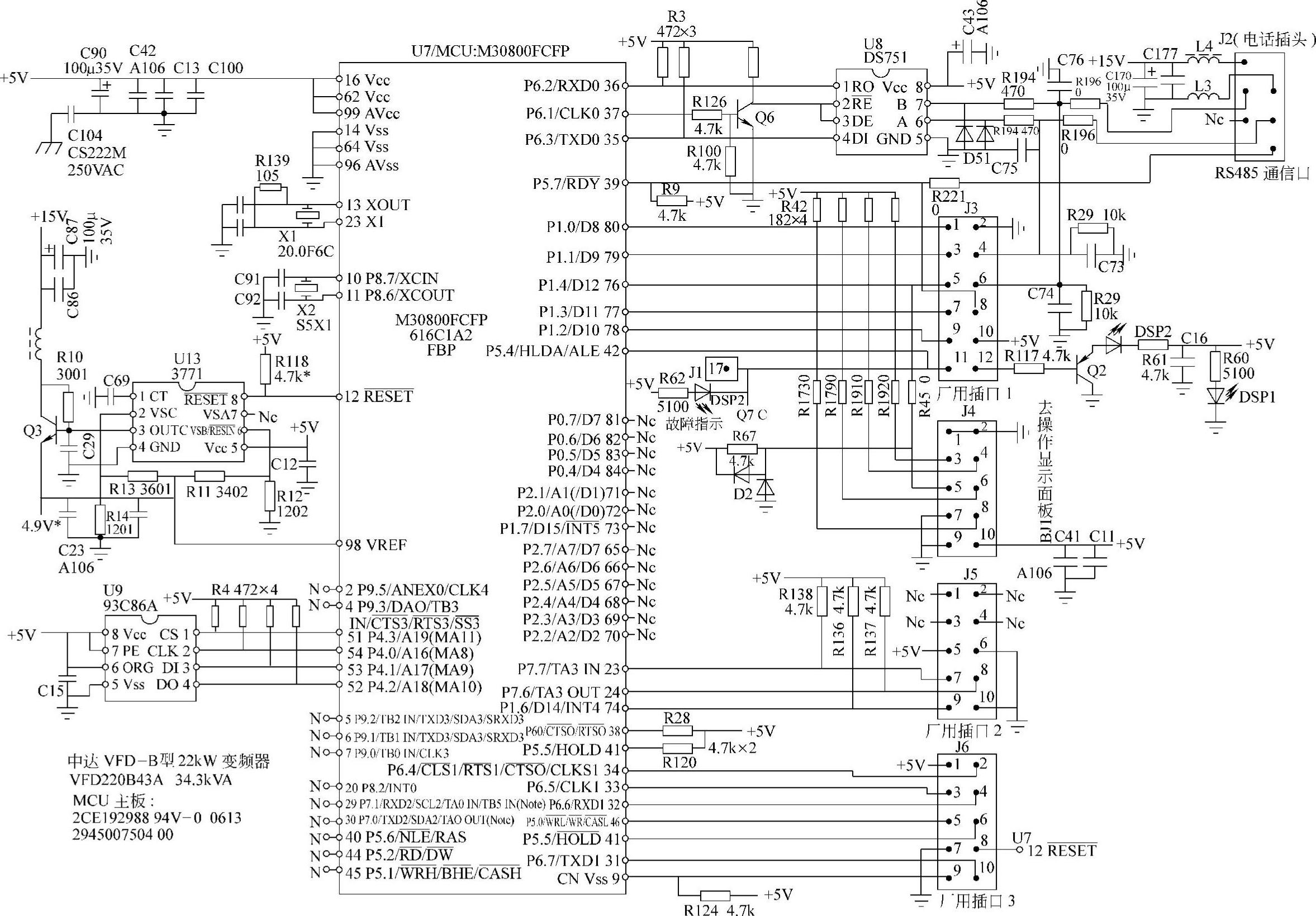

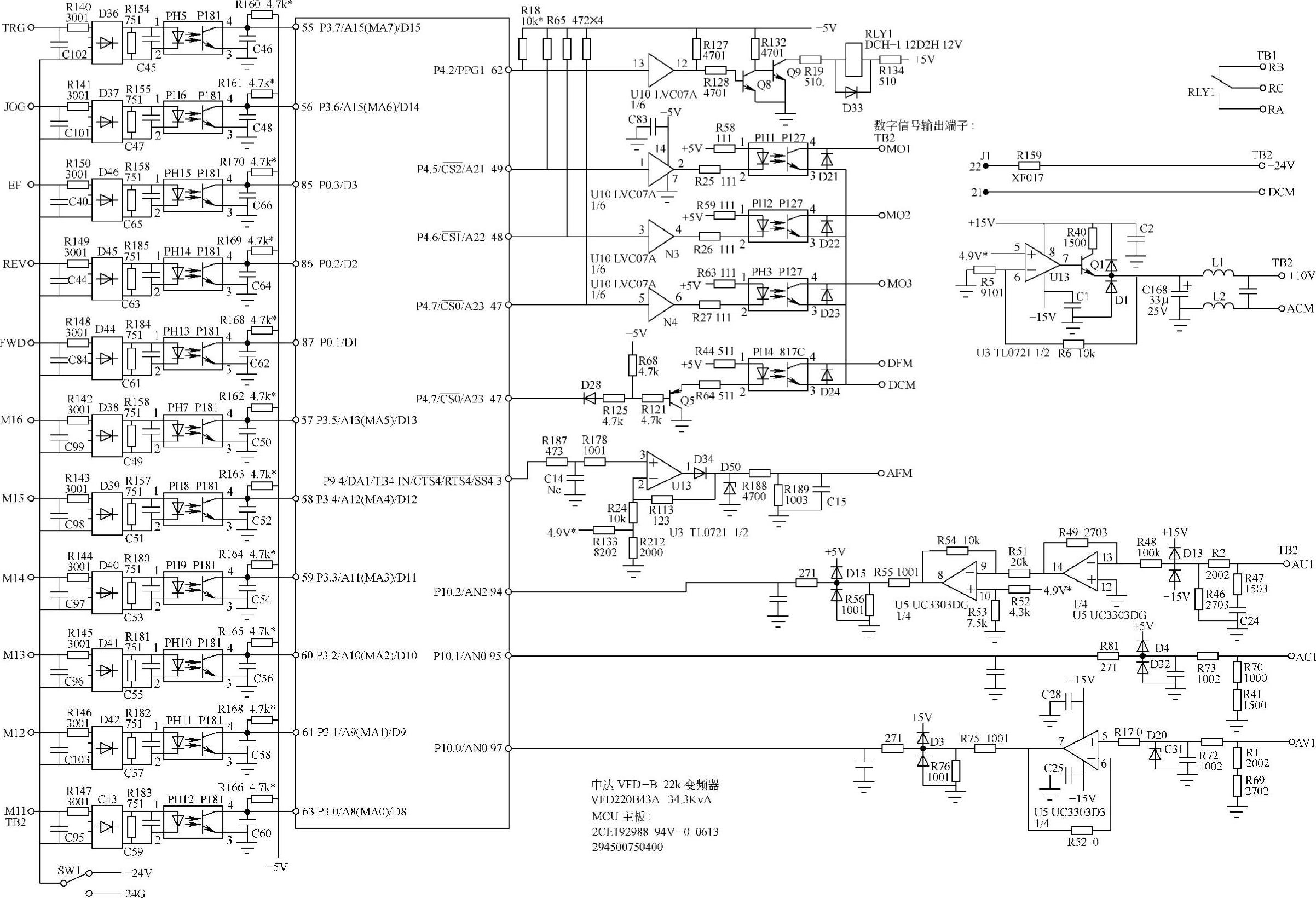

图6-22~图6-29是作者据该型号变频器产品实物测绘而成的电路原理图,是极为难得的维修资料。

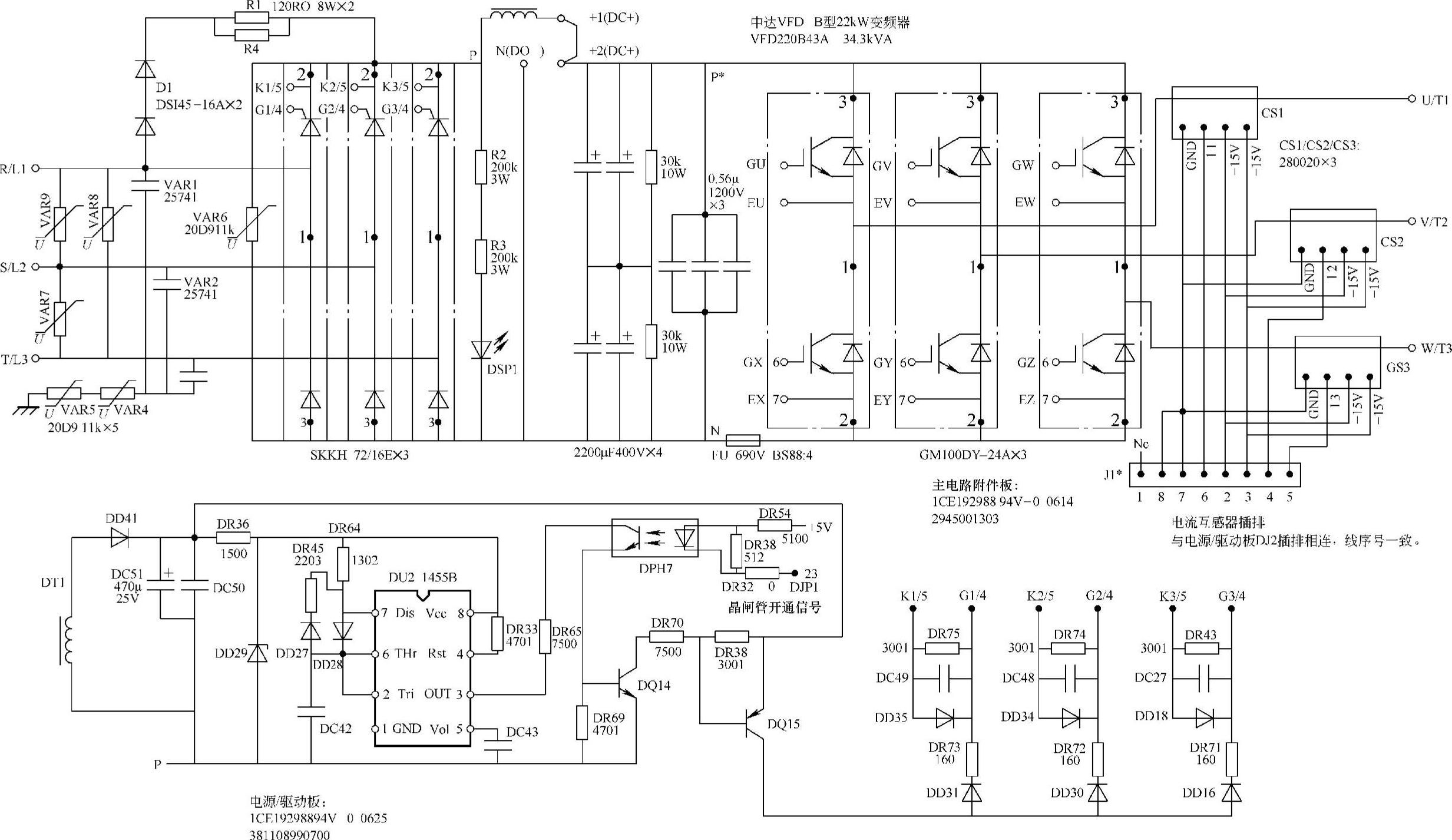

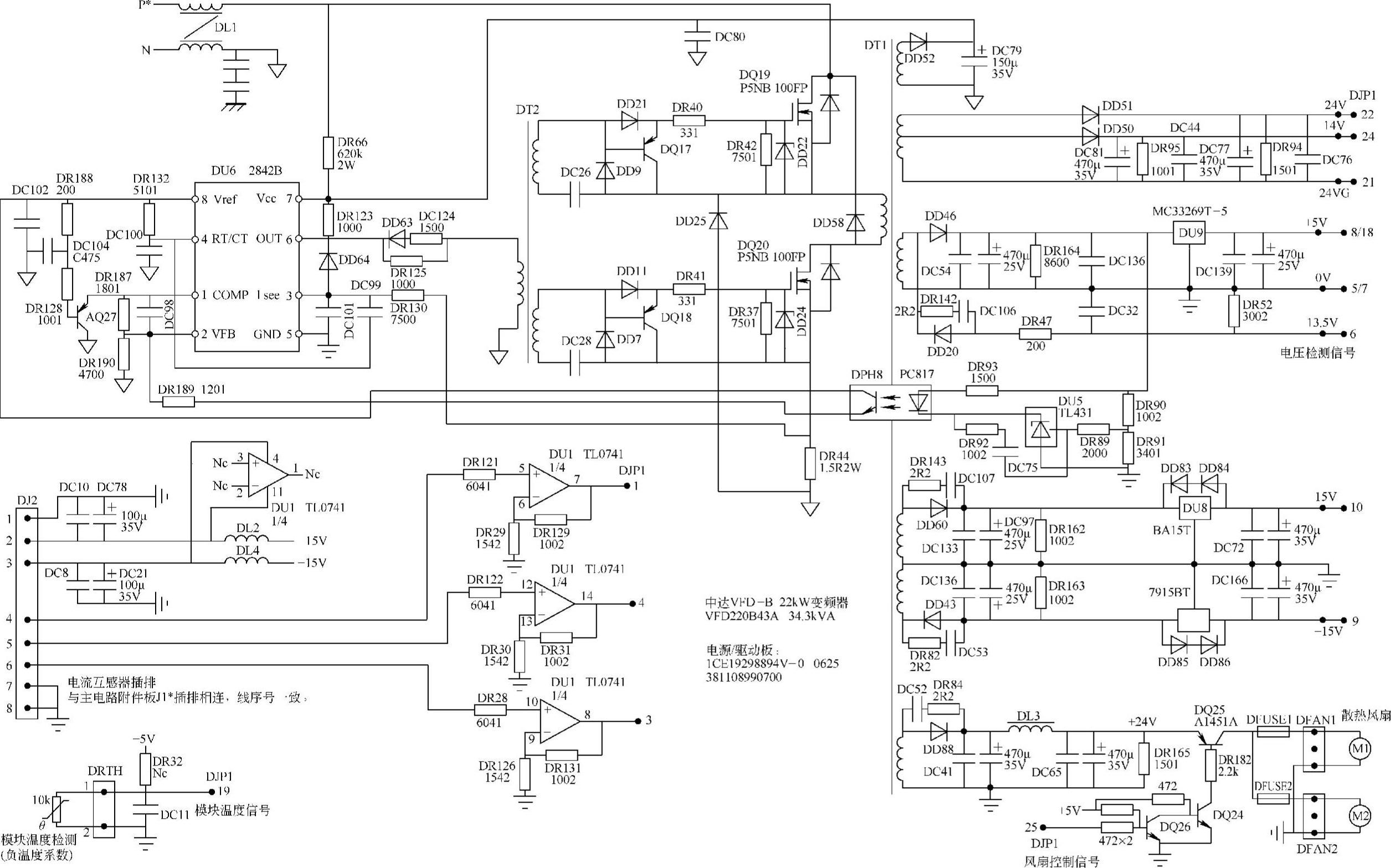

图6-22~图6-24是电源/驱动板的电路原理图,为方便原理(信号流程)分析,将主电路也一并在图6-22中画出。包括晶闸管脉冲形成电路、开关电源电路、IGBT驱动电路以及电流、电压、温度检测的前置电路、OC信号报警电路、散热风扇控制电路等,均在这块电路板上。电源/驱动板直接与主电路相联系,处理高电压、大电流信号,是故障多发区域,电源、驱动电路和逆变功率电路,在故障上有密切的关联性,同时损坏的可能性较大,约占整机故障率的75%以上,这块电路板是维修中的重点,维修难度较小,必须掌握电力电子器件的工作特性和检修特点。

图6-22 VFD-B型22kW变频器主电路、晶闸管触发脉冲电路

图6-23 VFD-B型22kW变频器开关电源电路、电流与温度检测前置电路

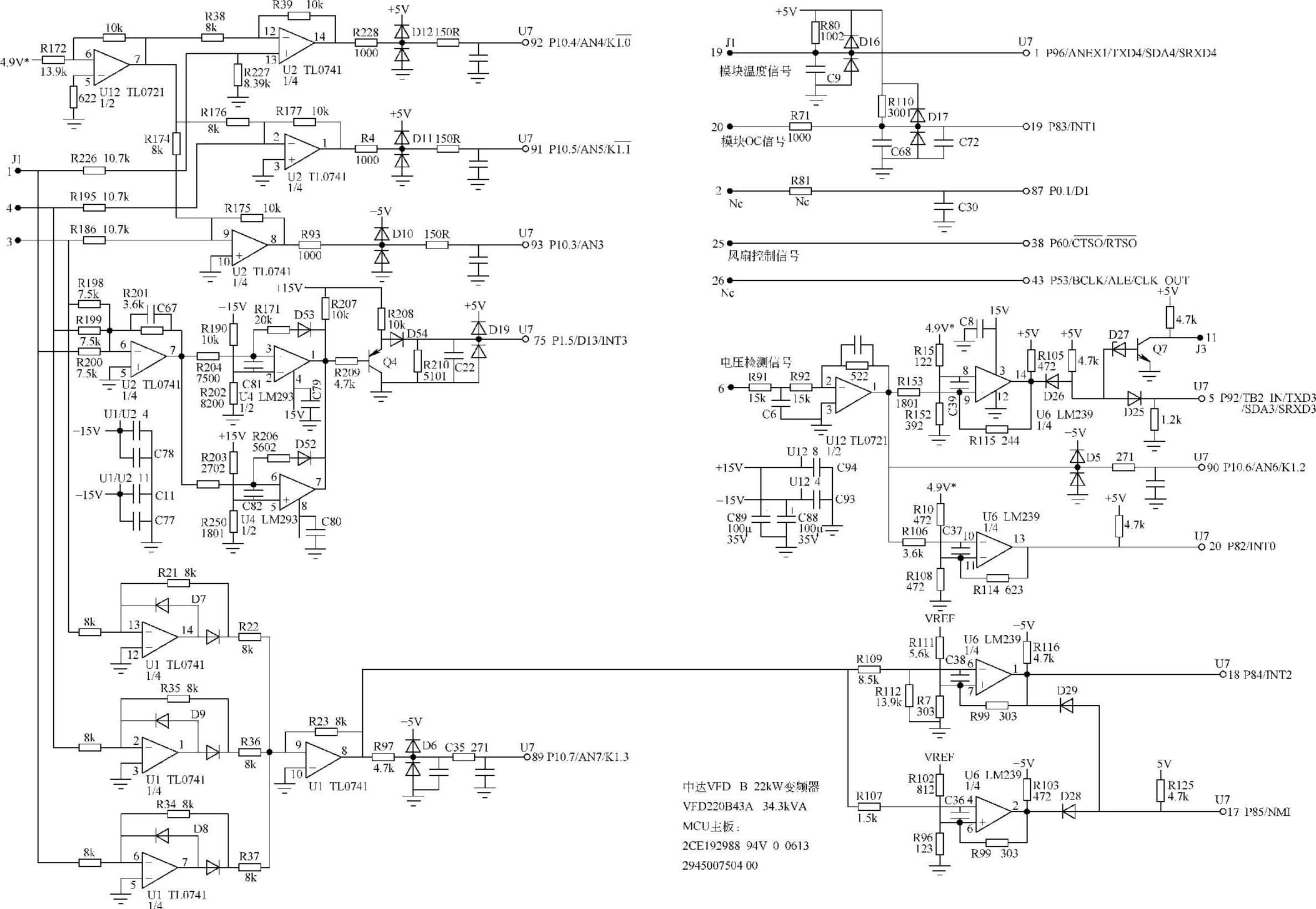

图6-24 VFD-B型22kW变频器驱动电路

图6-25 VFD-B型22kW变频器电流、电压等检测电路

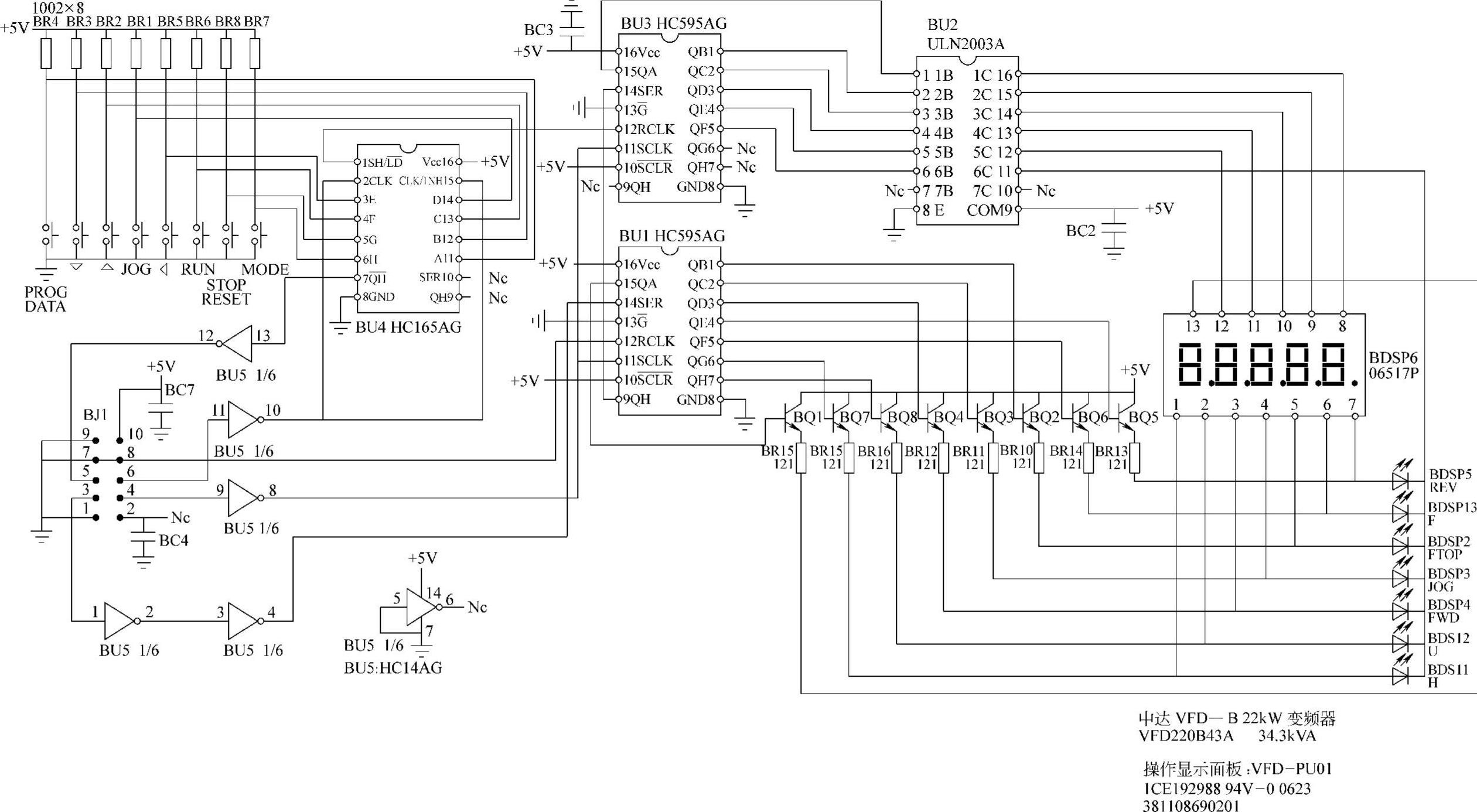

图6-26 VFD-B型22kW变频器操作显示面板电路

图6-27 VFD-B型22kW变频器MCU基本电路

图6-28 VFD-B型22kW变频器控制端子电路

图6-29 VFD-B型22kW变频器MCU主板、电源/驱动板端子型号去向图

图6-25~图6-29为MCU主板电路,包括电流、电压、模块温度等后级检测、故障报警信号形成电路以及MCU基本工作条件电路、控制端子电路等。MCU主板,处理各种检测、保护报警、控制信号,属于低电压、微电流信号板,故障发生率相对较低,约占整机故障率的25%以下。这是以微控制器为核心,由大量模拟(又称运放电路/运算放大器)IC和数字IC电路构成的电子电路,维修者必须具备一定的电子电路基础,及MCU工作状态的检测能力。

图6-26为操作显示面板电路图,将其排序于图6-25~图6-29之间,是为了按信号流程进行原理性分析。一般由通信电路、译码电路和显示器驱动电路、数码显示器构成,故障率较低。作为一个显示与控制部件,生产厂家往往提供配件,整体代换的造价一般被用户所接受,维修量不太大。

图6-29为电源/驱动板和MCU主板之间的信号连接电缆——排线端子图。整机电源供应、整机各种检测与保护信号、控制信号的来龙去脉,均集中并标明在端子去向图上,这为故障检测带来很大的方便。随着维修经验的积累,必要时可以在信号端子上“动些手脚”,施加一些“人为信号”甚至变动一下电路的参数,达到高效检修和应急修复的目的。

在此对后续电路原理图中元件的标注先作一个说明,以便于读者读图时有所注意。变频器的控制电路板,随科技的进步其精密程度逐步提高,多采用双面或多面印制电路板,焊接元件(电阻、小容量电容、晶体管等)多为贴片元器件。

1)电阻器件的体积小到一定程度,无法在上面印出型号。这类电阻元件由数字万用表在线(并不拆除元件,在电路板上与其实电路连接的状态下)测得其阻值,标注为4.7k,或200R(其值为200Ω)。此类标称值仅供参考,因为元件的外接电路,势必对测量值造成影响,维修当中,以检测实际值为准。

2)电阻元件的体积稍大,则由阿拉伯数字标出其电阻值,如472,1501(其值为4700Ω,1500Ω),或2000(其值为200Ω)。末位数字为0的个数,前几位为有效值。此类元件的标注采用元件本体上的原有标注,其标称值一般是准确的。

3)排电阻的标注法。贴片排电阻的应用也比较常见。本机电路中,4元件排电阻应用较多(为5引线端元件,内含4只相同阻值的电阻。有一个公共引出端)。如R42182×4的标注,意为该排电阻的电路板标号为R42,相邻4只电阻元件一并画出,其电阻值各为1800Ω;同属一个排电阻内的元件,但为组成信号流程的方便,所画位置不一,如分别标注为4个R213∗,并在序号后加“∗”字,说明此4个相同标注的元件为同一只4元件排电阻器件。

4)小容量电容的标注。因体积小,制造厂家也无法在元件本体上标注型号。此类电容元件多并接于IC器件的供电端,起高频滤波、吸收干扰的作用。多为0.01μF或0.1μF,因在线容量不易检测,有时只标出序号,(没有办法)省去容量的标注。

5)用于小信号电路的贴片二极管,封装形式多为三线端元件,内含两只小功率二极管,有一个公共引出端,其工作参数同1N4148相类似。

6)贴片晶体管一般有两种,一种为用于小信号电路的,工作参数类似于9013、9012晶体管,一种用于驱动继电器的,工作参数类似于普通的8050、8550晶体管。上述5)、6)类元件,有的无法看清其标注,只标注序号,不标注型号。

7)一些元器件,因固定需要(如电解电容)涂以固体胶沾物,实在不易剔除,元件序号被遮盖。故只标出元件型号,不标注序号。

2.VFD-B型22kW变频器的主电路原理与检修要点

变频器主电路包含由晶闸管半控桥、储能电容和逆变功率电路在内的构成变频器主电路的电路器件。其他附属电路(及元器件),如三相电源输入电路的尖峰电压吸收电路、预充电电路、电容器放电指示电路、输出电流互感器等,均安装于主电路的附件板上,这是除MCU主板、电源/驱动板之外的第三块小电路板。

另外,整流输出的P端和逆变功率电路供电的+1(DC+)端之间,串接有厂家在变频器内部配置的直流电抗器,安装于变频器壳体内部的空间以内。接入直流电抗器可改善输入侧的功率因数,对抑制由雷击造成的从输入侧进入的浪涌电流也有一定效果。+1(DC+)、+2(DC+)两个端子,出厂时已由金属连接片短接。如有需要,用户可在P和N(DC-)端子之间加装制动单元和制动电阻。

三相整流电路是由晶闸管半控桥组成的,由此省去了充电接触器,增加了R1、R4和D1组成的变频器上电时的预充电电路,在对直流回路储能电容器的充电控制上有其新的特点。控制机理如下:变频器上电瞬间,三相半控桥的上三桥臂晶闸管器件,因无触发电流而关断;R1、R4、D1将R相输入交流电整流成正半波电压,给直流回路的储能电容器充电。在电容器上建立起充电电压后,变频器的开关电源电路起振,主板MCU输出晶闸管导通信号,3只晶闸管的触发电路工作,3只晶闸管全部导通,输入电路由半波整流电路转化为三相桥式整流电路。

3只晶闸管由截止到导通的工作过程:开关电源起振工作后,由开关电源变压器DT1二次绕组的交流电压,经DD41、DC51整流滤波成直流电压,作为晶闸管触发脉冲形成电路的工作电源。触发电路相对简单,既非常规的移相电路也非过零触发电路,因为输入三相半控桥整流电路是不需要调压控制的,只要给出开关控制信号,在储能电容充电基本结束后,将3只晶闸管导通变为整流电路就可以了。DU2(1455B时基电路)接成多谐振荡器电路,输出数千赫兹的矩形方波,经光耦合器DPH7加到脉冲输出电路上。DPH7相当于一个开关,受控于由排线端子DJP1的23端子来的——MCU输出的晶闸管导通信号(低电平控制电压)到来时,DPH7输出侧晶体管导通,将DU2输出的脉冲信号驱动DQ14、DQ15,使触发脉冲信号一同加到3只晶闸管的门极上,令其一块导通,将半控整流电路“变身为”三相桥式整流电路。触发脉冲的频率较高,保证在交流电源每相电压的过零点附近都有触发脉冲送出,使3只晶闸管处于导通角最大的工作状态。预充电过程结束,变频器进入待机运行状态。

本例机型由于整流电路采用晶闸管半控桥,其故障检修思路也与其他机型有所不同。

变频器上电后有正常反应,但投入运行,即造成开关电源停振、报直流欠电压,或发现预充电电路的R1、R4发热严重,均有可能是晶闸管触发电路、晶闸半控桥没有正常工作所致。检修步骤如下:

1)首先检测和确认三相半控器器件是否是完好的。可以在断电后,人为为半控桥提供低压电源和送入触发信号,判断其好坏。

2)检查触发电路的供电电路,测量振荡芯片的3脚有无脉冲信号输出。用导线短接(和解除短接)电容DC42,测DU2的3脚电压变化明显,基本上确定DU2芯片是好的。

3)检查MCU来的控制信号是否正确。变频器在上电后,储能电容充电结束后,MCU的100脚应该变为0V低电平——晶闸管导通信号,U10的8、9脚也变为低电平,23端子将低电平信号引入光耦合器DPH7的输入侧,DPH7的输出侧内部晶体管处于导通状态,晶体管DQ14、DQ15得到工作偏流而导通,将触发脉冲信号,加到3只晶闸管的栅、阴极上。

4)所涉及的环节及元器件不良,都会造成变频器不能正常运行。

3.VFD-B型22kW变频器开关电源电路、电流与温度检测前置电路原理简析与检修要点

(参见图6-23)主电路的530V直流电压,由P∗、N点,经共模滤波器DL1引入开关电源电路。DR66为起动电阻,提供振荡芯片DU6(2842B)上电期间的起振电压和电流,DU6的8脚输出一个5V的基准电源,DU6的4脚外接定时元件与内部电路工作,电路起振后,自供电绕组的感应电压经DD52、DC79整流滤波后,加到DU6的供电端,作为工作电源。DR188、DR128、DC104、AQ27等元件组成上电软起动电路,在上电期间,由电容延时作用,AQ27短暂导通,将DU6的1脚电压拉低,6脚输出脉冲占空比减小,随后DC104充电完毕,AQ27截止,实现电压软起动控制过程。

输出功率较大的开关电源(200W以上)往往采用两管式振荡电路。振荡芯片DU6输出的振荡信号,经推动变压器DT2隔离与转换为两路同极性的激励信号,同时加到开关管DQ19和DQ20的门极上。两只管子是同步导通与截止的,是串联起来利用了供电电源,从而降低了对两管的耐压要求和功率分担。开关管栅-阴回路的两只晶体管DQ17、DQ18与D、C等元件构成了“脉冲加速电路”,使脉冲的陡峭度上升,尤其能加快开关管的截止速度。DQ19、DQ20的振荡能量经开关变压器DT1转换和隔离输出,其中自供电绕组的整流滤波电压作为振荡电路的自供电;DD51、DC77的整流滤波得到+24V电压,作为变频器控制端子的辅助电源,提供光耦合器电路的输入侧电流;DD60、DD43、DC97等元件整流滤波得到的+15V、-15V电源,作为电流、电压检测电路中运算IC的供电电源;DD88、DL3等元件整流滤波得到的电源,提供散热风扇的供电,风扇的运转与停止,则由MCU主板输出的控制信号,经DQ24、DQ25、DQ26等控制电路来执行。两组风扇还串有保险电阻。

DD46等元件整流滤波所得的直流电源,一路经稳压IC(DU9)处理为+5V电源,供MCU主板的电源和操作显示面板的电源,一路作为电压反馈信号,经DU5、DPH8等反馈电压信号处理电路,送入DU6的2脚,完成稳压闭环控制。

DD46和DD20同时取自一个交流电源,在DQ19、DQ20开关管截止时,DD46正向导通,为负载电路取得+5V的供电电源。所输入的交流电压为峰值低、占空比大的正向脉冲电压;在开关管DQ19、DQ20饱和导通期间,整流二极管DD46反偏截止,DD20正偏导通,所输入的交流电压为峰值高、占空比小的反向脉冲电压,此时开关变压器的主绕组因DQ19、DQ20的饱和导通,而相当于并接于DC 530V上。DD20整流所得电压正比例于DC 530V,因而可作为直流电压采样信号,经R、C滤波,变为负的直流电压信号,由DJP1的6端子送入MCU主板。

三相输出电流信号由互感器取出,是经J1∗、DJ2端子至电源/驱动板,由DU1运放电路先行放大处理后,再经DJP1端子送入MCU主板的。该电路是电流检测信号处理的前级电路。

模块温度检测信号也由DRTH端子取得,再经DJP1端子输入MCU主板。

开关电源电路的常见故障现象:

1)无电源电压输出,操作面板无显示。测端子辅助电压+24V、+10V都为0V。先检测预充电电路(见主电路图相关电路)都正常,判断故障在开关电源电路。

2)输出电压偏高,致使大面积电路元器件被烧毁。稳压环节的故障导致稳压失控,常见为基准电压源TL431不良,电压反馈电路的光耦合器低效等。

3)输出电压偏低,稳压电路故障,如TL431击穿、漏电等。

4)电路处于间歇振荡状态,输出电压偏低且摆动。此类故障表现最多。故障实质引发过电流或欠电压故障保护,原因可能在电源电路本身,也可能是负载电路异常所引起。如散热风扇损坏,风扇供电回路出现短路电流,引发振荡芯片内部的电流保护动作。解决的办法先是逐一解除负载电路至输出正常,检测相关负载电路的过载原因。排除负载电路的故障后,再检查电源电路本身的原因,从过电流误保护和欠电压误保护等两个方面着手,电流检测电路异常或尖峰电压吸收回路故障都会引发电源停振故障。

4.VFD-B型22kW变频器驱动电路原理简析和检修要点

驱动电路(见图6-24)需要完成的任务和特点:

1)对MCU主板来的6路脉冲进行电流功率/放大,对IGBT进行驱动,并完成电位隔离,使主电路的高电位势不会影响到控制电路。

2)对IGBT实施最直接有效的故障检测、故障报警与截止保护,是保护IGBT的第一道防线。

3)驱动电路与开关电源电路密不可分,一是要提供光耦合器电路输出侧互相隔离的4路或6路驱动电源,并有瞬态大电流输出能力。二是提供光耦合器输入侧的供电电源,一般是由稳流电路对+5V处理后供给。由该路电源异常引起的故障现象,必须要引起重视。

4)驱动电路与IGBT逆变功率电路有直接电气上的联系,两者常有故障损坏上的“连带性”,IGBT损坏时带来的强电压冲击同时也会危及到驱动电源,因而电路检修特点上,必须考虑驱动电路、驱动电源、IGBT三者的相关联性。尤其是IGBT损坏后,一定应彻底检查驱动电路、驱动电源是否有“同步损坏”,若有遗留隐患,可能再度造成IGBT的损坏,不得不慎!(https://www.xing528.com)

5)大、中功率变频器,驱动IC与IGBT之间需增加功率放大电路,以提高电流/功率驱动能力,这级电路成了IGBT模块损坏的缓冲“屏障”,驱动IC所遭受的危害相对减小,但功率电路很少“幸免于难”。功率电路的损坏会造成驱动电源短路,引发开关电源的间歇振荡——提示我们:开关电源的异常,故障可能在负载电路身上。

6)OC故障报警信号是MCU第一重视的故障信号。当检测到此故障存在时,变频器不但拒受开机信号,而且可能拒受操作面板的所有操作,产生“程度卡住”的现象!另外,检修中,也要充分考虑到驱动IC电路因相关电路损坏误报OC故障的可能性。

[OC故障检测与报警电路]对IGBT进行故障检测和输送OC报警信号的任务由PH1和PH2来完成(见图6-30的IGBT故障检测电路)。

对IGBT故障的检测,其实是对IGBT导通期间,对C、E极之间导通电压降的检测。IGBT正常时,在输入脉冲信号作用下,C、E之间的导通电压降低于3V,二极管D1正向导通,将PH1的9脚电位钳位于驱动电源的0V电平值;当IGBT开路性损坏或过载引起电流剧增,导致IBGT的C、E之间电压降超过7V时,电阻R1、R2对驱动电源的分压点低于7V,二极管D1反偏截止,PH1的9脚变为高电平信号输入,内部保护电路动作,内部晶体管V3导通,光耦合器PH2得到输入电流,从4脚输出低电平的OC故障信号至MCU主板。

图6-30 IGBT故障检测电路

5.VFD-B型22kW变频器电流、电压等检测电路原理与检修要点

图6-25电路为电流、电压(故障信号形成)检测电路,其中大部分电路为电流信号处理电路,从中可看出对电流信号的处理过程。

[电流信号处理电路]由主电路U、V、W相电流互感器CS1、CS1、CS3输出的电流检测信号,经J1∗端子进入电源/驱动板的DJ2端子,先经运算电路DU1内部3组放大器构成的同相比例衰减电路,处理后,由DJP1端子输出,经MCU主板的J1端子进入主板的电流信号处理电路。

由J1端子的1、3、4进入的三相输出电流检测信号,进入图6-25左上方由U2内部3组放大器组成的3路反相比较放大电路,4.9V∗基准电压经U12(5、6、7脚内部放大器)组成的反相放大器,倒相为负电压,与输入电流检测信号汇合后,输入U2的2、9、12等3个反相输入端,经反相比例输出,将检测到三相电流信号,以模拟电压信号的形式,输入MCU的91、92、93脚,用于运行电流显示,及VVV/F控制。

由J1端子的1、3、4进入的三相输出电流检测信号,输入U2(5、6、7脚内部放大器)及外围元器件构成的加法器电路,当输出三相电流平衡时,三相电流信号的矢量和为零,U2的7脚无接地故障信号输出;当因故障产生三相输出电流严重失衡时,U2的7脚产生故障信号输出,到后级U4(1、2、3脚和5、6、7脚内部2组放大器)组成的迟滞电压比较器(窗口电压比较器)电路,输入正向和负向不平衡电流信号,分别与5脚和2脚的基准电压相比较,超过基准值时,U4(LM293,开路集电极输出运算IC)的1、7脚变为低电平,晶体管Q4获得偏流而导通,将低电平的接地故障信号输入MCU的75脚。本电路是将模拟电压信号由比较器转化为开关量信号,以生成故障保护信号。

由J1端子的1、3、4进入的三相输出电流检测信号,同时输入右下侧3路由U1运算放大器组成的正半波精密整流电路,取出三波头反映三相电压峰值的电流检测信号,经后级U1反相器倒相,由8脚输出,进入MCU的89脚。这是一路直流模拟电压信号,是一路“综合电流信号”,不再区别是哪相电流,只着重于输出电流峰值的大小。

U1的8脚输出的电流检测信号同时输入后级由U6(内部有两组开路集电极输出放大器)和外围元器件组成的“梯度比较器”电路,在过电流故障发生时,U6产生“梯级故障报警与停机保护信号”。两组放大器同相端的基准电压设置点不同,轻度过载发生时,U6的2脚先变为低电平,输出过电流信号至MCU的17脚,变频器送出过载报警信号,并不马上停机——其实有一个延时停机过程;当重度过电流故障发生时,U6的1脚变为低电平,输出过电流信号到MCU的18脚,变频器无延时停机,并实施故障报警。这是一路开关量过载故障报警信号形成电路。

[电压信号处理电路]开关电源二次绕组负向整流采样得到的,由BJP1、J1的6端子引入的主电路直流电压检测信号,输入至图6-25右中侧U12(内部运算电路1、2、3脚)进行比例衰减和倒相后,一路直接输入MCU的90脚,这是一路模拟电压信号,用作直流电压显示以及过、欠电压报警及相关控制;一路输入由U6及外围元器件组成的“窗口电压比较器”电路。进入同相输入端9脚的信号电压,与8脚由R151、R152对+4.9V∗分压所取向的基准电压相比较,当输入信号信号电压高于某值(如720V)时,U6的9脚电压高于8脚电压值,U6的14脚将高电平信号输入MCU的5脚,变频器进行“过电压”报警。输入U6的反相输入端10脚的电压检测信号,与11脚由R151、R152对+4.9V∗分压所取向的基准电压相比较,10脚输入信号电压低于11脚电压值时,输出端13脚将“欠电压”报警信号,输入MCU的20脚。

由驱动电路返回的OC报警信号由J1的20脚引入,经钳位和滤波后送入MCU的19脚,变频器即时报警并停机。MCU的38脚输出风扇控制信号至电源驱动板。

6.VFD-B型22kW变频器操作显示面板电路原理与检修要点

本机型的操作显示面板电路(见图6-26)由5片数字IC电路和5位的数码显示器构成。在MCU主板输出的5线二进制数字信号控制下,上传MCU内部变频器运行的各种数据用于显示,并将输入指令下传至MCU。

由6反相器大电流驱动电路BU2(ULN2003A)承担5位数码显示器的驱动任务之一——提供位驱动电流信号;BU3、BU1(HC595AG)是8位输出锁存器、移位器(三态,串入并出),分别在MCU输出的串行信号(SER引脚)和时钟信号控制下,将串行输入数据,转变为并行数据输出,BU3的8个Q端输出信号作为BU2的输入控制信号,输出显示器的位驱动信号;BU1的8个Q端输出信号,再经晶体管BQ1~BQ8进行电流放大,作为数码显示器的段驱动信号,两者共同作用,使5位数码显示器按控制信号要求,显示相关内容。

BU4(HC165AG)为8位移位寄存器(并行输入,互补串行输出)电路,由3~6脚、11~14脚(并行)输入的键位指令,由串行输出端7脚输出。2、13脚输入来自MCU的时钟(同步)信号,在其控制下BU4有序工作。

来自MCU主板的显示数据和送往MCU主板的键控指令,由10线端子BJ1(与MCU主板的J4端子相连接)出入,经BU5(HC14AG)6反相器电路倒相和缓冲,完成MCU主板和操作显示面板的信号传输任务。

在此对电路工作原理仅做粗略的分析,请读者结合相关数字IC资料,进行深入性的学习。

7.VFD-B型22kW变频器MCU基本电路原理与检修要点

图6-27是微控制器MCU(U7,又称单片机)的基本工作电路,包括供电电源、复位电路和晶振电路,操作显示面板的信号端子电路,与上位机(如PLC或其他变频器)的RS485通信电路,MCU外挂存储器电路等。

J3、J5、J6端子为厂用插口,用于监控MCU的运行状态,或写入/读出MCU的内部程序,用于设备出厂前的调试等用途。

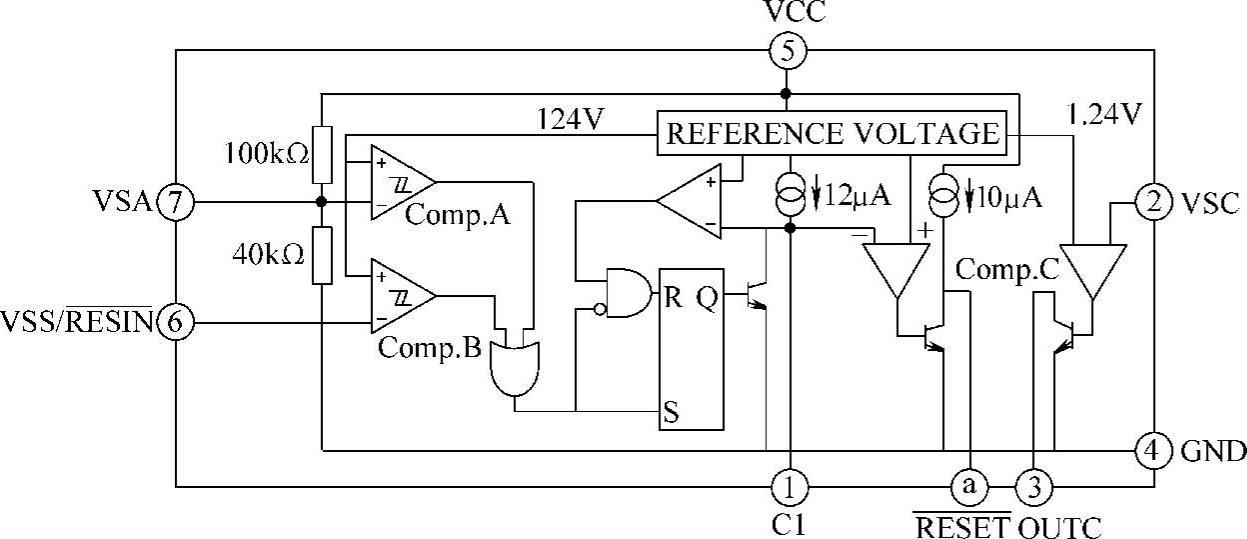

[MCU的复位电路]对MCU(单片机)信号处理和控制系统来说,电源电压的实时监视和系统复位控制是一个非常关键的问题。有些电路是电压监视和复位控制功能分开,也有的是二者合一。U13(3771/MB3771)是一款集成了电压监视/复位控制二者功能于一体的IC芯片。主要功能如下:可对两路电源电压进行监视;可监视过电压和欠电压;电源电压的瞬断、瞬低时发出RST(复位)信号,电源电压恢复时产生POWER ON RESET信号输出;与外接晶体管配合,能产生基准电压输出。

3771芯片的引脚功能(见图6-31),4、5脚为供电电源引脚;2、6脚为电压检测信号输入脚,利用外接电阻分压,形成对监视电压的过、欠电压检测输入信号;7脚为补偿调节端;8脚为复位信号输出端;3脚为基准电源控制端。

图6-31 电压监控/复位控制芯片3771内部功能框图

MCU器件,内部A-D转换电路对输入模拟电压信号进行处理时,需一路基准电压VREF作参考。98脚为4.9V∗基准电压输入端,4.9V∗的稳定与精度决定了MCU内部A-D转换的精度。U13芯片在这里用于对VREF的监视,电阻R11~R14对VREF进行采样,输入U13的2、6脚,当检测到VREF异常时,8脚输出RST信号,使MCU系统复位,同时3脚内部晶体管饱和导通,使外部晶体管Q3失去偏压而截止,4.9V∗基准电压变为0。

[RS485通信电路]RS485通信电路由MCU相关引脚、晶体管Q6、通信模块U8(DS751,功能同MAX485),信号由6线电话插头输出。

DS751是通过两个引脚RE(2脚)和DE(3脚)来控制数据的输入和输出。当RE为低电平时,U8数据输入有效;当DE为高电平时,U8数据输出有效。在半双工使用中,通常可以将这两个脚直接相连,然后由MCU引脚输出的高低电平就可以让U8在接收和发送状态之间转换了。本电路用Q6来控制U8工作状态的切换,与MCU进行三线式通信。当U7的37脚输出高电平,经Q6倒相后,使U8的2、3脚为低电平而处于数据接收状态。从J2端子输入上位机(或下位机)的数据经U8的数据输出脚1脚,向U7的串口数据接收端(RXD)36引脚,使U7进行数据接收;当MCU发送数据时,U7的37脚输出低电平,经Q6倒相后,使U8的2、3脚为高电平而处于数据发送状态。U7输出的串口数据,经串口发送(TXD)端35脚输出,进入U7的串口数据接收端,经J2端子输送至后级设备。

由U8的1、4脚输入/输出的串口数据在6、7脚转化为差分信号输出,有极强的抗共模信号干扰能力,能实现远距离传输。RS485通信能上传外部设备的控制信号,也能下传变频器的工作状态信息。

8.VFD-B型22kW变频器控制端子电路原理与检修要点

变频器的数字信号输入端子电路(见图6-28)是由光耦合器电路构成,起到抑制干扰信号和危险电压进入MCU的目的。本例电路,在光耦合器的输入侧电路中,串入了D36等整流桥器件,与SW1拨动开关相配合,用于转换端子辅助电源的电压极性,使光耦合器件的输入侧总是能得到正向控制电压。当变频器与外部设备(如PLC)构成控制系统时,可灵活改变SW1的位置,以适应外部设备的信号电压极性。无论控制端子输入的信号极性如何,变频器总是能对输入信号做出正确的反应。

变频器的数字信号输出端子,共5路,其中无源触点输出电路是MCU从62脚输出的开关量信号,经U10(LVC07A)6同相缓冲器电路,驱动晶体管Q8、Q9,进而完成对继电器RLY1的驱动控制,触点动作信号由TB1端子RA、RB、RC输出。

开路集电极输出信号有4路,末级电路采用光耦合器,起到电压隔离作用。MCU输出的开关量信号经U10缓冲,驱动光耦合器PH1、PH2、PH3进行输出,为可编程输出端子。由Q5、PH4组成的数字信号输出电路,可以实现脉冲信号的输出,输出内容可由参数设定。

[+10V辅助电源电路]模拟信号输入端子外接电位器所需的+10V辅助电源由U3(5、6、7脚内部运算放大器)、晶体管Q1、电容C168等元器件构成的同相电压放大器电路来生成。晶体管Q1起到输出扩流作用,提高电路的带负载能力。U3的同相输入端5脚引入4.9V基准电压(由U13复位/电源监视芯片及Q3电路输出),电路控制的结果使反相输入端6脚的电压值跟踪(等于)5脚输入的基准电压,即输出约2倍的基准电压值。+10V输出电压有很好的稳压效果,不受外接电位器电阻值大小的影响。

AFM为模块电压信号输出端子,系由MCU的3脚输出的可调占空比脉冲电压,经U13电压放大后输出,再由R、C滤波电路,得到直流输出电压信号,此端子也为可编程输出端子。

[模拟信号输入电路]控制端子的模拟输入信号又称频率指令,决定变频器的输出频率。一般有模拟电压输入信号和模拟电流输入信号两种,其中电流信号,又常用作PID闭环控制时的反馈输入信号。本机电路的AVI为主速指令输入端子,输入为0~10V可调电压信号,经U5电压跟随器缓冲后输出,由R75、R76分压变为0~5V的信号电压范围,再经二极管D3双向钳位,R、C滤波后,输入MCU的97脚。

AUI端子为辅助频率指令信号输入。输入信号范围为-10~10V(对应输出频率0~最高频率),输入信号经U5内部两级放大器倒相处理后,再由R55、R56分压后,得到0~5V的信号电压,输入MCU的94脚。MCU对输入信号进行A-D转换和运算处理,控制输出频率的高低。

ACI端子为4~20mA电流信号输入端子,输入电流信号,流经负载电阻R70、R41(两者的串联电阻值为250Ω),先转化为1~5V的电压信号,再经钳位和滤波电路,输入MCU的95脚模拟信号输入端。

控制端子电路的常见故障原因有:

1)控制端子的+24V、+10V辅助电源丢失,如保险电阻R159熔断,U13、Q1损坏等,多系由外接控制线路引入危险高电压所导致的损坏。

2)模拟量输入信号端子内部损坏,故障原因同1)。一般为运放电路损坏,输出一个固定电压值,变频器上电后,即有“频率指令”产生,且不受控。

3)数字电路的故障,为光耦合器输入侧电路元件引入异常电压而损坏。

若表现为控制端子内部电路的故障,首先要确定SW1切换开关的位置,还要检查相关控制参数的设置是否与之对应。

9.VFD-B型22kW变频器MCU主板、电源/驱动板端子信号去向图在检修中的重要作用

请参见图6-29。

[6路PWM脉冲传输电路]变频器控制电路的终极任务即是生成6路用于驱动IGBT的脉冲信号。脉冲信号传输通道,在MCU(U7)和驱动IC之间,还有一级MCU接口(或称缓冲)电路,本机电路采用U14(LVC07A)同相缓冲器/驱动器电路,来实现6路PWM脉冲信号的中间“接力式”传输。U14的输入、输出侧都接有+5V上接电阻,可以看出,传输的负向脉冲信号。输出信号经J、BJP1端子的进入电源/驱动板,由后续电路进行电流/功率放大后,驱动逆变电路的IGBT。

[晶闸管导通信号电路]本机电路的三相交流电源整流电路,采用3块晶闸管半控桥电路,将常用的充电接触器更换为无触点开关器件,提高了工作可靠性(请参见6-22主电路)。MCU的100脚输出的开关量信号,经U10的8、9脚内部同相缓冲器/驱动器电路和J1、BJP1端子传输至电源/驱动板。变频器上电期间,MCU检测由90脚输入的直流电压检测信号,判断储能电容两端的直流电压上升至额定值的85%以上时,100脚变为高电平,向电源/驱动板送出一个“晶闸管导通控制信号”,使主电路晶闸管无冲击导通,变频器进入待机状态。

[J1、BJP1端子的信号去向]MCU主板与电源/驱动板的电气联系,由J1和BJP1两个26线排线端子来完成。两个端子之间的通信线还套有磁环,以抑制可能形成的共模干扰(电路图中未画出)。故障检修当中,端子信号去向图至关重要——端子是各种信号的集散地——便于检测和故障判断。

电源/驱动板去往MCU主板的信号:

1)1、3、4端子的U、V、W电流检测信号一般为0~5V范围以内的交流电压信号。电流互感器为四线端元件,引入+15V、-15V供电,从GND接地(+5V电源地)端和I1(或I2、I3)端子输入电流检测信号,停机状态,信号输出端子电压信号为0。电流互感器内含霍尔元件、恒流源电路、精密运放电路,用磁感应原理取得输出电流信号。故障表现一般为内部运放电路损坏,在停机状态,信号输出端变为+10V或-10V以上高电平,变频器上电,即报过载故障,不接受操作运行信号。或MCU在自检过程中,发现故障信号的存在,操作显示面板显示某个故障代码,不能开机运行。

2)开关电源二次绕组来(端子6)的直流电压检测信号为直流负电压或正电压,其幅度一般为十几伏特至几十伏特,经后续电路分压衰减,分别取出模拟电压检测信号和开关量故障报警信号送MCU。

3)20端子进入的从驱动电路返回的OC报警信号,停机或运行(正常状态)时该信号为+5V高电平,故障发生时变为0V地电平,送入MCU。当驱动电路本身损坏时,上电后MCU即接收到OC信号,会实施故障保护,拒绝开机操作。遇有此类现象,需检测有无故障信号存在。

4)19端子进入的温度检测信号,这是一个在负温度热敏电阻两端取出的模拟电压信号,其变化范围一般为0~2.5V,信号值与环境温度有关。因检测电路的故障原因,使此值严重偏低时,变频器上电或运行中,即会报出模块过热故障,设备处于停机保护状态。

MCU主板去往电源/驱动板的信号:上述6路PWM脉冲信号;散热风扇起、停控制信号;晶闸管导通控制信号,都为开关量控制信号,或为+5V高电平,或为0V低电平,非常易于检测。根据电路的具体构成,可以判断出信号的电平状态。

从主板电路图可看出:微控制器MCU从硬件设置上虽然具备了强大的软件开发基础,但构成一个专用系统时,其功能(和硬件配置)并未被充分利用,MCU的部分引脚是空置的;J1、BJP1的一些引线端子,虽然主板J1端子是接入电路的,但电源/驱动板的BJP1的相关端子却是空置的,如26端子。这可能是考虑到主板的通用性的和MCU的后续开发。如小功率变频器,当电源/驱动板上增设制动电路时,则26端子,可用于传输MCU从43脚输出的制动脉冲信号。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。