1)利用变频器本身的PID控制功能,实现供水压力的自动调节。自动控制过程简述如下:先用变频器起动1#泵,由压力传感器采集管网压力信号,输出随管网压力大小变化的4~20mA信号电流,作为变频器的压力反馈信号。变频器内部MCU据设定压力值和压力表反馈回的压力信号,进行PID运算处理,当测量压力小于设定压力时,变频器增速运行,使供水量上升;测量压力大于设定压力时,变频器减速运行,使供水量下降。PID调整的结果使管网压力维持于一恒定值上。当用水量持续增大,变频器全速运行,也不能满足供水压力要求时,PLC据X1端子输入的“任意频率到达二”信号(为叙述方便,下文中将该端子信号称为“频率上限”;将X0端子输入信号称为“频率下限”),将1#泵切换到工频运行,同时变频器起动2#泵,仍按PID调节方式维持恒压供水。

当用水量下降,导致管网压力持续上升时,变频器减速运行至频率下限,管网压力仍高于设定值时,PLC根据从X0端子输入的“频率下限”信号,停掉1#工频泵,只留2#泵变频运行,调节供水压力。

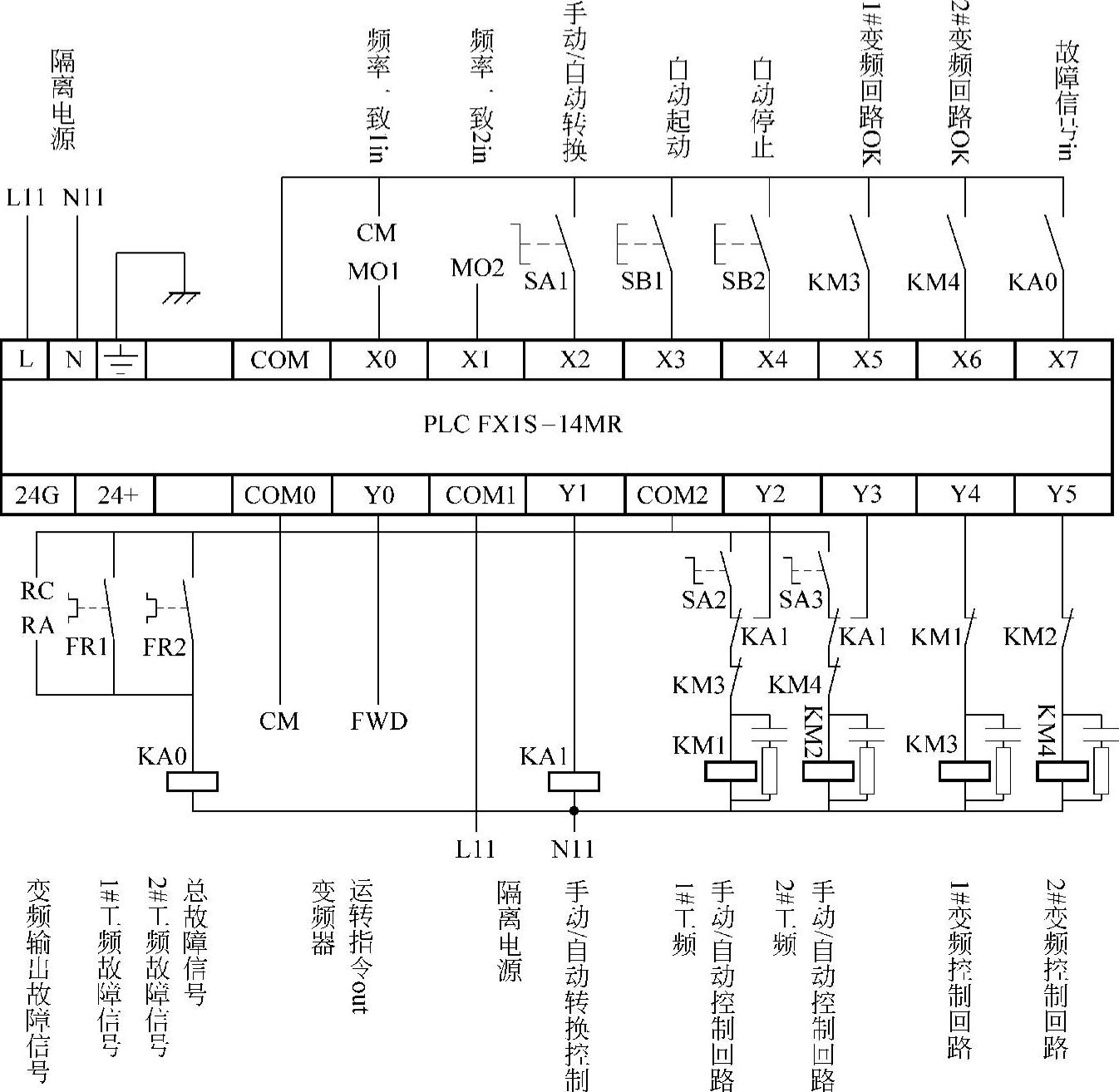

图6-14 恒压供水变频一拖二系统控制接线图

当用水量再度上升,变频器升至全速后,PLC则根据X1端子输入的“频率上限”信号,则将2#泵切换到工频运行,控制1#泵投入变频运行,如此循环。两泵皆轮流工作于变频、工频两种工作状态中,用工频泵的投、切进行压力粗调,而用变频器的PID控制实施压力细调。从而实现无论用水量大小,都能使管网压力维持于一个设定的恒定压力值上。不仅具有较好的节电效果,也满足了用水工艺要求。

2)当频率上限到达,由变频切换到工频,或频率下限到达,由工频切换到变频时,需要一个延时过程,避免信号过冲造成的误切换和不必要的频繁切换,两个切换时间肯定是不一样的,并且延时切换时间的长短必须根据现场工况进行调节,因而这两个切换时间最好能够方便调节——不必用编程软件改写程序电路中定时器中的赋值,能采用PLC外部调节最为方便。确定用PLC外置VR1、VR2两只电位器(位于PLC面板RUN/STOP开关附近)承担两种切换时间的外部调节任务。

3)变频器的起、停和工频/变频、变频/工频的切换采用接触器来进行,切换过程可能带来的问题需予考虑。(https://www.xing528.com)

①变频器起、停问题。对变频器危害最大的是停机处理方式,尤其当运行于接近全速的状态时,突然断开接触器,电动机绕组感应反电动势造成的电弧短路(相当于接触器未能断开和相间处于短路状态),会造成变频器逆变模块的损坏!因此对变频器的起/停做了如下处理:起动时,先控制变频回路接触器闭合,等接触器触点信号闭合信号返回PLC后,变频器运转信号才有效;变频器停止时,先接受停止信号,再延时0.5s断开接触器回路。之所以确定0.5s的延时时间,是因为考虑到变频器停机后还要马上切换到工频运行,如延时过长,电动机“丢转”太多,会使切换期间的冲击电流过大;而延时过短,变频器又有受到接触器开断电流冲击的危险。根据经验,延时时间取值0.3~0.5s即能很好地解决这一问题。由于切换的需要,变频器的起动方式采用加速起动的软起动方式。而停机方式,则调整为自由停车方式——接受停止信号,即应停止三相电压的输出。

②为进一步减小变频/工频转换时的切换电流冲击,将变频器的频率上限调整为52Hz,使之切换到工频运行时,电动机在瞬时掉电后仍能保持较高的转速,尽最大可能地降低切换电流。另外,实际运行中发现,变频器全速时电动机的最大转矩要稍小于工频供电时的最大转矩。将频率上限调为52Hz,能与工频供电时的转矩相一致,不至于引发切换后供水量相差太大,导致不必要的再切换。

③变频器拖动水泵负载运行于10Hz以下是毫无意义的。10Hz以下低速运行,水泵只是空转,并不上水。形成两个缺点:一是增加了不必要的电耗,二是低速下管网内水压下降太快,增加了切换次数,对设备造成机械和电气冲击以及引发水压波动。基于此,将下限频率调为12Hz,起动初始频率调为8Hz,兼顾了起动冲击和切换后变频器能及时补水,使管网水压波动减小,更快地恢复恒定压力。

如果变频器从零速起动,频率下限也基本为零速,则会出现由工频切换变频运行后,由于供水量短时间急剧下降,管网压力下降,促使PLC再由变频切回到工频,造成短时间内反复投切,水压波动剧烈,切换失败。经过以上处理,系统运行趋于稳定,切换成功率较高,造成的水压波动现象大为缓解。

④因4只接触器为小容量40A接触器,线圈电流仅为100mA以下,故用PLC输出触点直接驱动,但为减小开断电弧,接触器两端并入了R、C吸弧电路,R取50~300Ω/1~3W,C取0.1~0.47μF/630V。另外,Y2~Y5外接工频/变频控制回路中,串入了工频/变频的互锁触点,从电气接线回路上禁止了工频、变频回路的同时接通!

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。