6.4.4.1 变频调速系统的选择

1.电动机的选择

选择YVP250M-4型变频专用电动机,并要求配置旋转编码器。电动机数据是:

PMN=55kW IMN=105A nMN=980r/min TMN=350.1N·m

2.变频器的选择

如上所述,电动机已经有相当大的裕量了,故变频器的容量可以不必加大。今选艾默生的TD3000-4T0550G型变频器,主要数据是:

SN=72kVA IN(I)=113A IN(O)=110A

配用55kW电动机。

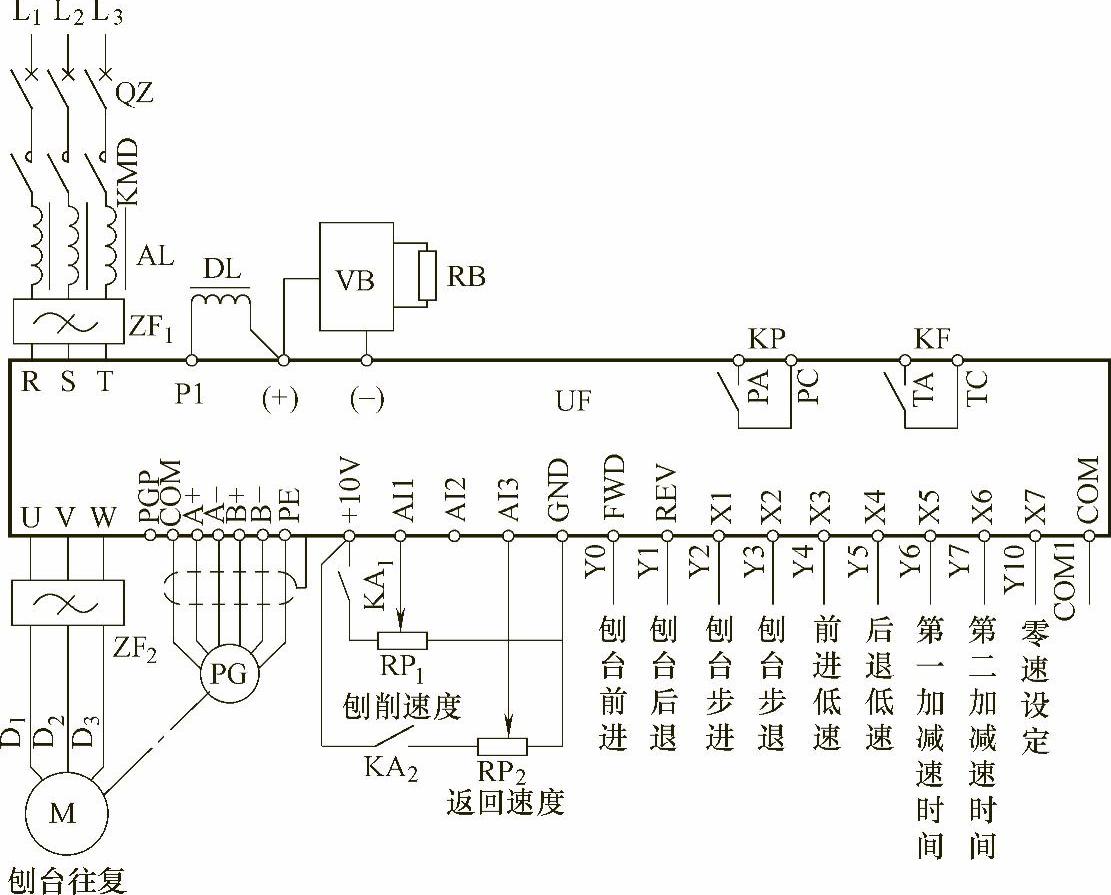

6.4.4.2 电动机控制电路(见图6-24)

1.控制方式

采用有反馈矢量控制方式,由旋转编码器PG进行转速反馈。

2.刨削速度

由电位器RP1决定,受继电器KA1控制。

3.返回高速

由电位器RP2决定,受继电器KA2控制。

4.刨削低速和返回低速

分别由多档转速中的第1和第2档转速决定。

5.加、减速时间

在刨削过程中(由低速上升至刨削速度以及由刨削速度下降至低速)采用第1加、减速时间(时间较长,加、减速较缓慢);在非刨削过程中(正转起动、高速返回以及返回结束时的停止)采用第2加、减速时间(时间较短,加、减速较快)。

6.零速运行及零速信号

零速运行由多档转速中的第3档转速决定,零速信号由变频器的PA-PC输出,用于保证刀架的进刀和复位都在零速状态下进行。

图6-24 变频调速控制电路

7.故障信号

变频器因故障面跳闸后,由TA-TC输出故障信号,以便切断电源,进行处理。

8.刨台的步进与步退

由变频器的正转点动与反转点动来实施。

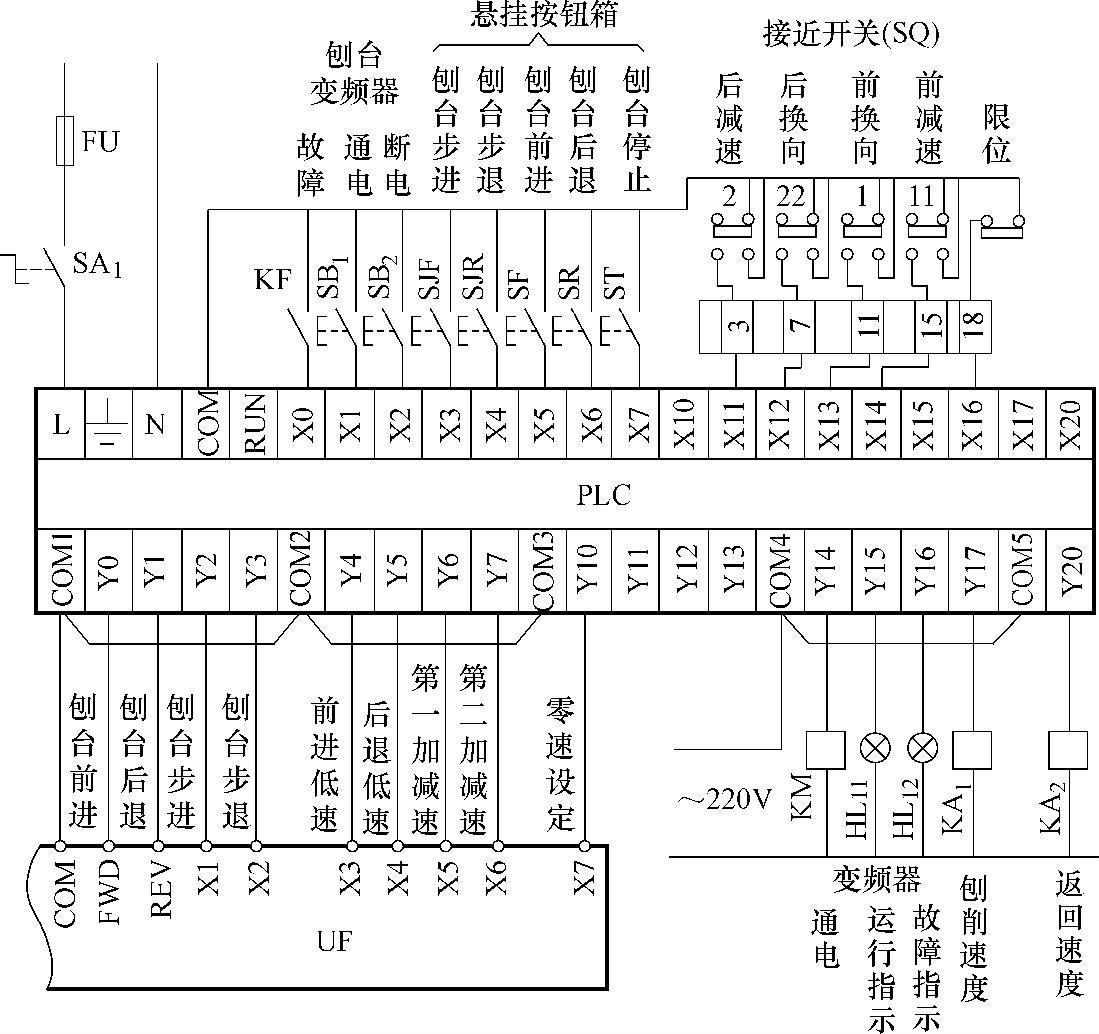

6.4.4.3 变频器控制电路

如图6-25所示,说明如下:

1.PLC通电

由开关SA1控制。

2.变频器的通电

由按钮SB1、SB2控制。按下SB1,接触器KM得电,变频器通电;按下SB2,接触器KM失电,变频器断电。

3.刨台步进与步退

由按钮SJF、SJR控制。按下SJF,PLC的Y2有信号输出,变频器处于正转点动状态;按下SJR,PLC的Y3有信号输出,变频器处于反转点动状态。

4.刨台前进

图6-25 变频器的控制电路

由按钮SF控制。按下SF,一方面,PLC的Y0有信号输出,电动机正转,刨台前进;另一方面,PLC的Y17也有信号输出,继电器KA1得电,刨台的前进速度由电位器RP1决定。此外,SF也常作为刨台循环运行的起始按钮。

5.刨台后退

由按钮SR控制。按下SR,一方面,PLC的Y1有信号输出,电动机反转,刨台后退;另一方面,PLC的Y20也有信号输出,继电器KA2得电,刨台的后退速度由电位器RP2决定。此外,SR也可作为刨台循环运行的起始按钮。

6.刨台停止

由按钮ST控制,在刨台运行过程中,或刨削结束后,用于停止刨台的运行。

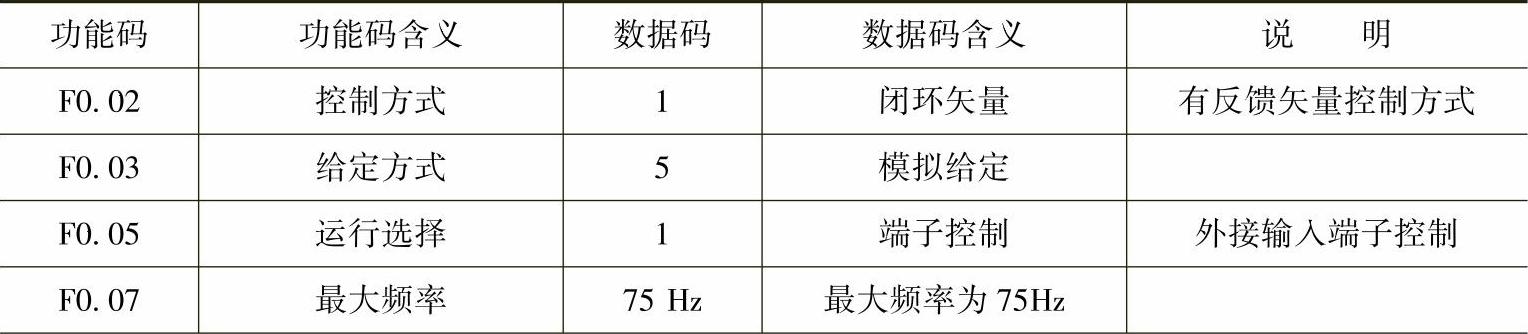

6.4.4.4 变频器的功能预置(见表6-4)(https://www.xing528.com)

表6-4 龙门刨床用变频器的主要功能预置

(续)

6.4.4.5 主电路其他电器的选择

1.空气开关

IQN≥(1.3~1.4)×105A=136.5~147A

选 IQN=150A

2.接触器

IKN≥105A

选 IKN=120A

3.制动电阻

如上所述,刨台在工作过程中,处于频繁地往复运行的状态。为了提高工作效率、缩短辅助时间,刨台的升、降速时间应尽量地短。因此,直流回路中的制动电阻与制动单元是必不可少的。

制动电阻的电阻值:根据实际试验,制动转矩应不小于电动机额定转矩的1.5倍。则

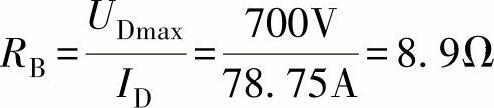

(1)制动电流ID

取ID=0.75IMN=0.75×105A=78.75A

(2)直流电压的上限值

取UDmax=700V

(3)制动电阻

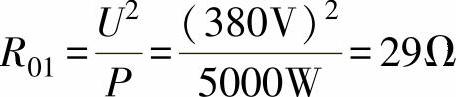

实际购得380V,5kW的电热管,则

每根电热管的电阻值是

两根串联为一组,则每组的电阻值是:

R1=2R01=2×29Ω=58Ω

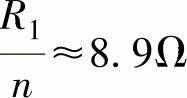

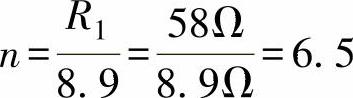

应并联组数设为n组,则

取n=6组,即12根。

12根电热管的总容量:

PB1=12×5kW=60kW

制动电阻所需容量:因为

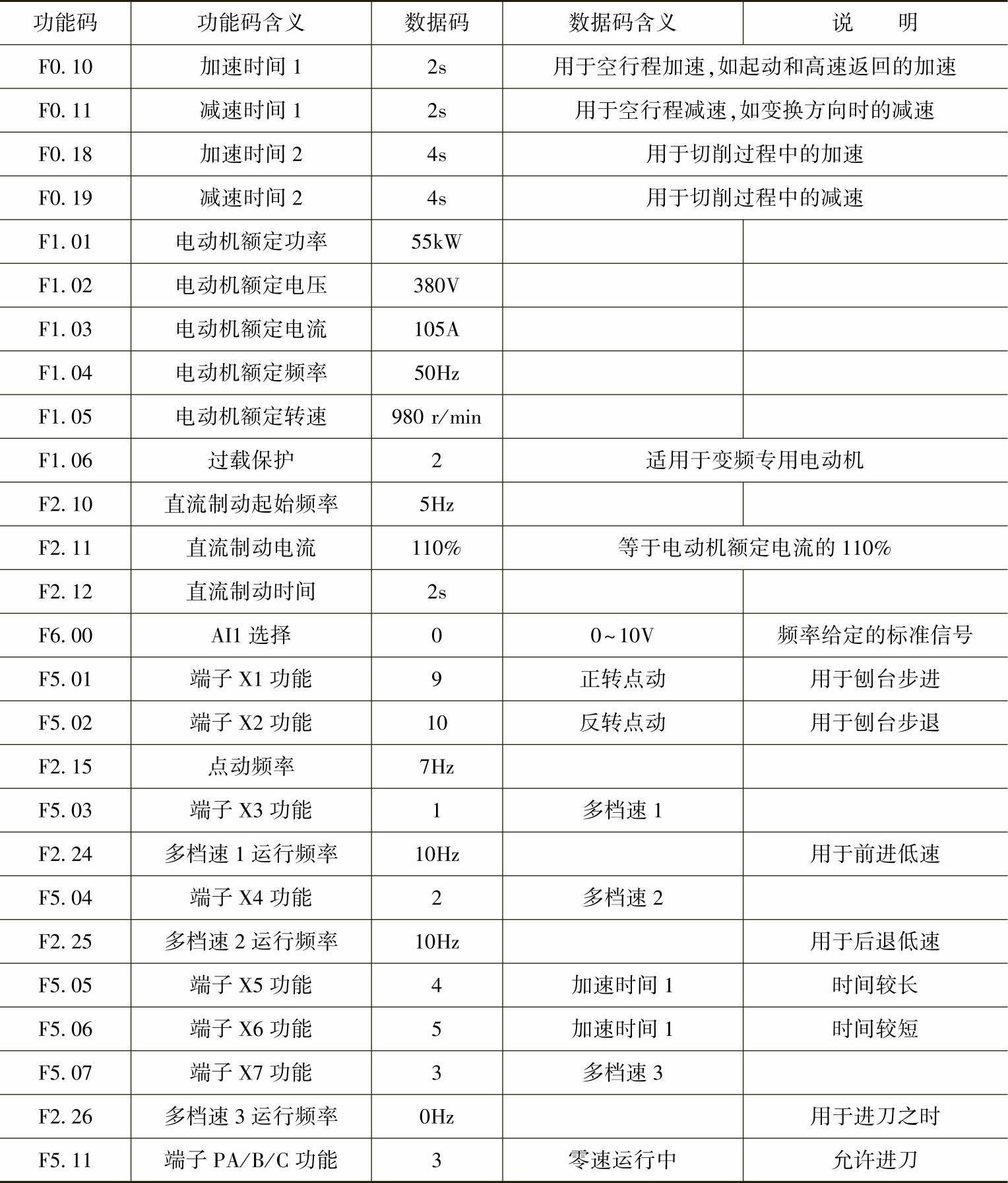

图6-26 抬刀用整流电路

a)全波整流电路 b)升压电路

所以,上述电热管组的容量是足够的。

4.制动单元

如第5章中5.8.3节所述,这里不再赘述。

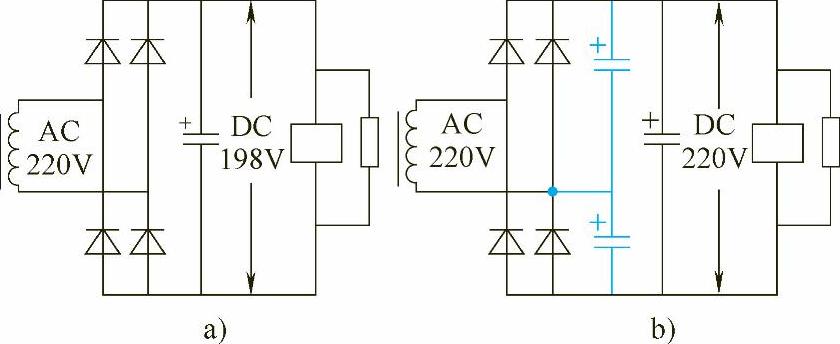

6.4.4.6 抬刀控制

抬刀电磁铁由直流电源供电,所用直流电源由220V交流电压全波整流后得到。但简单地进行全波整流后的平均电压只有:

UD=0.9UA=0.9×220V=198V

如图6-26a所示。所以,还必须在全波整流的基础上增加两个升压电容,如图6-26b所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。