6.4.3.1 刨台往复运动的周期

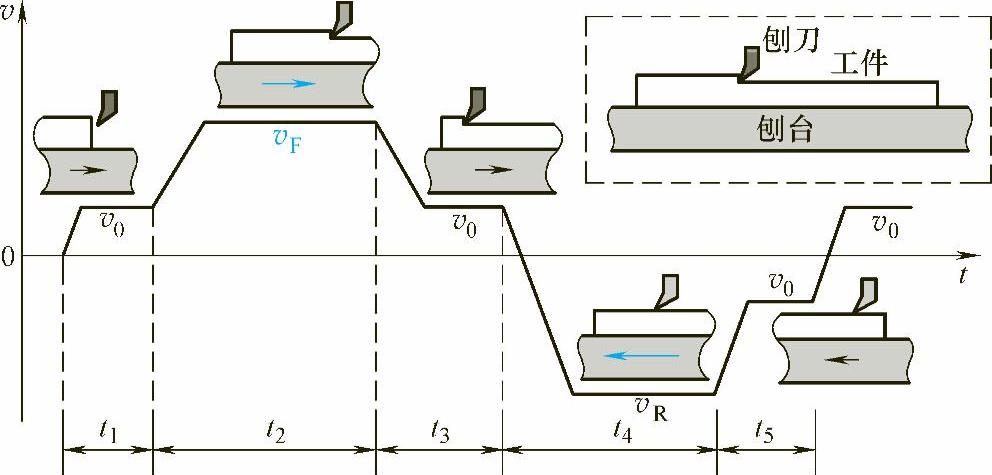

以国产A系列龙门刨床为例,其往复周期如图6-20所示。图中,v为线速度,t为时间。各时间段(t1~t5)的工况如下:

图6-20 刨台的往复运动

1.切入工件段

即刨台起动、刨刀切入工件的阶段(t1段)。在这一阶段,为了减小刨刀刚切入工件的瞬间,刀具所受的冲击,和防止工件被崩坏,故速度较低,为v0。

2.正常切削段

刨刀切入工件后,刨台将加速至正常的刨削速度vF(t2段)。

3.退出工件段

在切削行程即将结束,刨刀退出工件之前,为了防止在刨刀退出时,工件边缘被崩裂,故又将速度降低为v0(t3段)。

4.高速返回段

返回过程是不切削工件的空行程,为了节省返回时间,提高工作效率,返回速度应尽可能高一些,设为vR(t4段)。

5.缓冲段

返回行程即将结束、再反向到工作速度之前,为了减小刨台的动能,又应将速度降低为v0(t5段)。

之后,便进入下一周期,重复上述过程。

6.4.3.2 往复周期的实施

1.双向行程开关控制

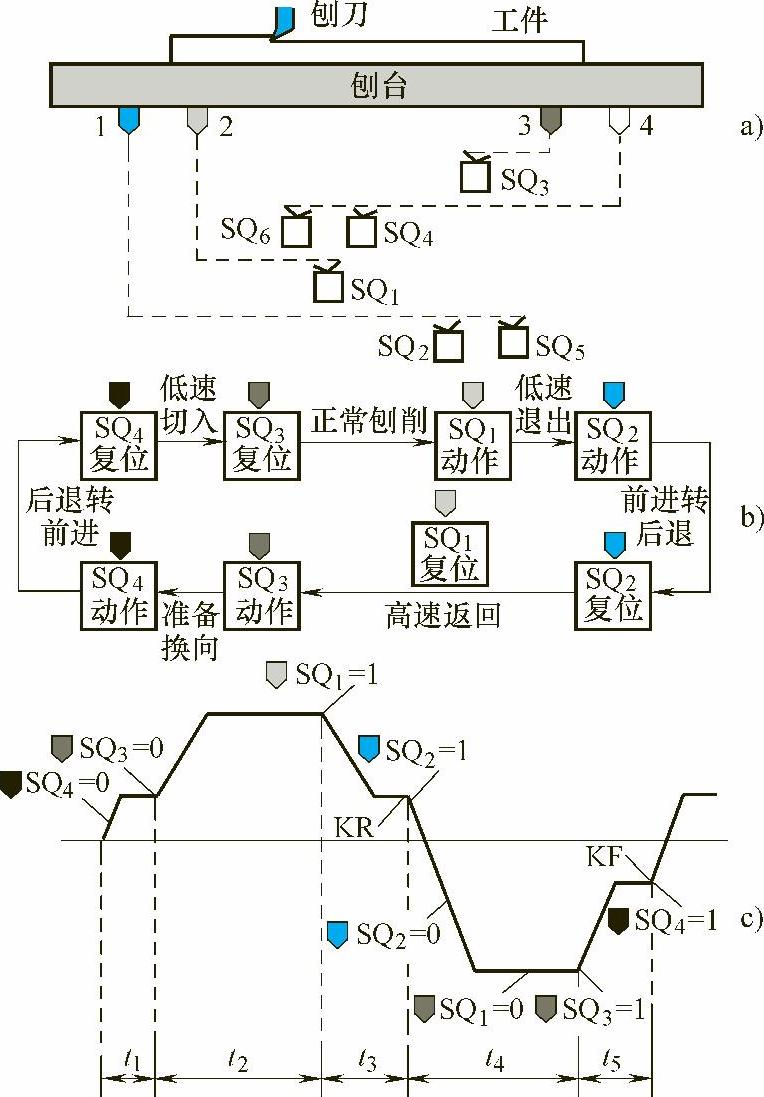

早期龙门刨床实施往复周期时,使用了6个双向行程开关,分别是SQ1~SQ6;碰撞行程开关的是4个档块,分别是1、2、3、4,它们的布置示意图如图6-21a所示。

假设:刨台正处于刨削过程中,各行程开关的动作顺序如图6-21b和c所示:

(1)退出工件段

档块2碰SQ1,使刨削速度降为低速,刨刀准备退出工件。

图6-21 行程开关的布置

a)布置图 b)动作顺序 c)时序图

(2)高速返回段

档块1碰SQ2,使刨台高速返回;

如果刨台因SQ2发生故障而未返回,则档块1将碰SQ5,迫使刨台停止运行;

在返回过程中,SQ2与SQ1相继复位;

(3)缓冲段

档块3碰SQ3,使返回速度降为低速,准备反向;(https://www.xing528.com)

(4)切入工件段

档块4碰SQ4,刨台反向,低速切入工件;

如果刨台因SQ4发生故障而未反向,则档块4将碰SQ6,迫使刨台停止运行;

在反向过程中,SQ4复位。

(5)正常切削段

SQ3复位,刨台升速为所要求的切削速度。

重复上述。

2.接近开关控制

近年来,开发出了刨台专用的电子接近开关,由于消除了机械碰撞,因而具有故障率低,使用寿命长等优点。

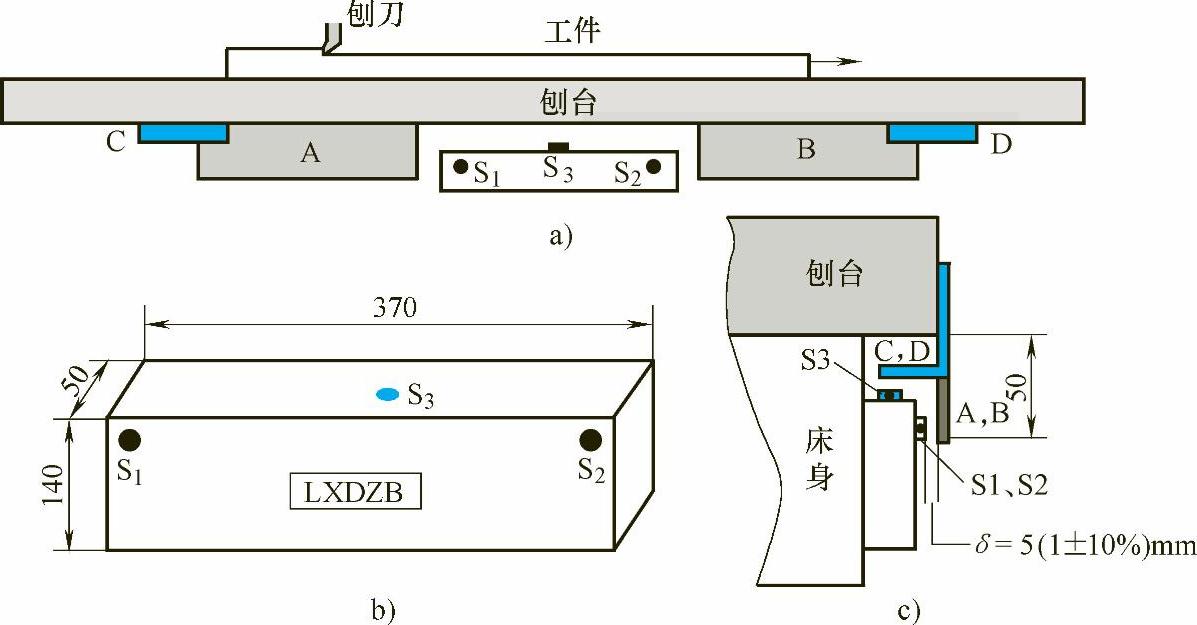

如图6-22所示,专用接近开关由3个接近开关S1、S2、S3组成,安装在刨床的床身上。其中,S1、S2的感应头朝向外侧面,S3的感应头则朝上,如图6-22b所示。

A、B是两侧的感应档板,C、D为上档极,其形状如图6-22c所示。档板与感应头之间的距离为

δ=5(1±10%)mm

图6-22 刨台专用接近开关

a)专用接近开关的布置 b)外观 c)安装侧视图

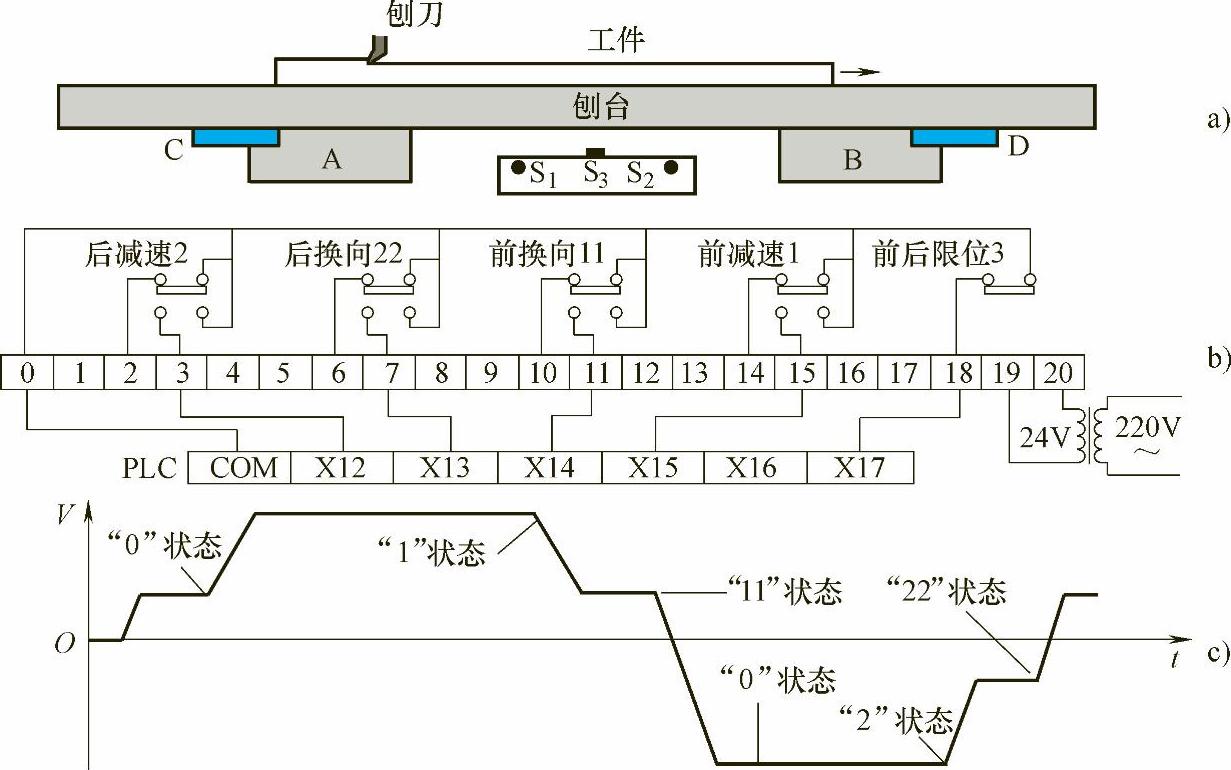

接近开关的状态与输出端子的连接图如图6-23b所示。刨台的往复运行与接近开关的状态如图6-23c所示。

1)在刨削过程和返回过程的中间,接近开关处于“0”状态。

2)刨削快要结束时,挡板A接近S1,接近开关处于“1”状态,使刨削速度降为低速,刨刀准备退出工件。

3)挡板A又接近S2,接近开关处于“11”状态,刨台降速为0,刀架复位,接着刨台高速返回。

4)在返回过程中,挡板A相继退出S2和S1,接近开关又处于“0”状态。

图6-23 专用接近开关的工作程序

a)刨台 b)接近开关电路 c)循环运行与接近开关

5)返回快要结束时,挡板B接近S2,接近开关处于“2”状态,使返回速度降为低速,作为刨台转换方向的缓冲。

6)挡板B又接近S1,接近开关处于“22”状态,刨台降速为0,刀架进刀,然后刨台反向,刨刀低速切入工件。

7)在切削过程中,挡板B相继退出S1和S2,接近开关又处于“0”状态,刨台升速至刨削速度。

8)如果刨台极限位置时,不能及时反向,则上挡板C或D的将接近S3,迫使刨台停止运行。

实践结果表明,接近开关的工作是可靠的,并且故障率很低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。