6.3.1.1 大致构造

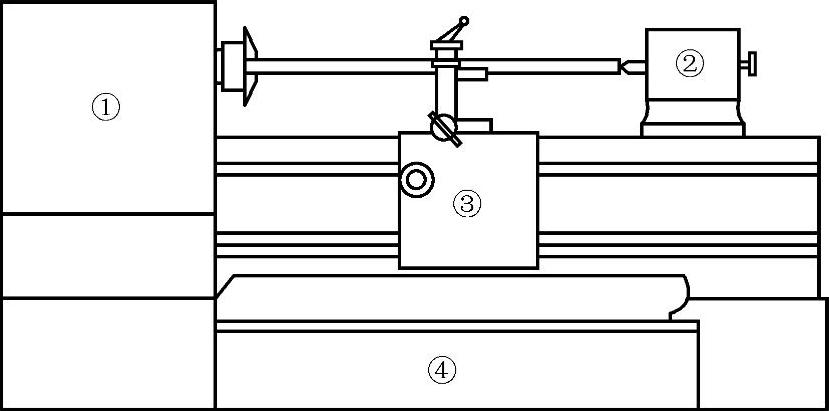

如图6-7所示,主要部件有:

1.头架

用于固定工件并带动工件旋转。内藏齿轮箱,是主要的传动机构之一。

2.尾架

用于顶住较长的工件,是固定工件用的辅助部件。

3.刀架

用于固定车刀。

4.床身

用于安置所有部件。

图6-7 普通车床的外形

6.3.1.2 拖动系统

普通车床的拖动系统主要包括以下两种运动:

1.主运动

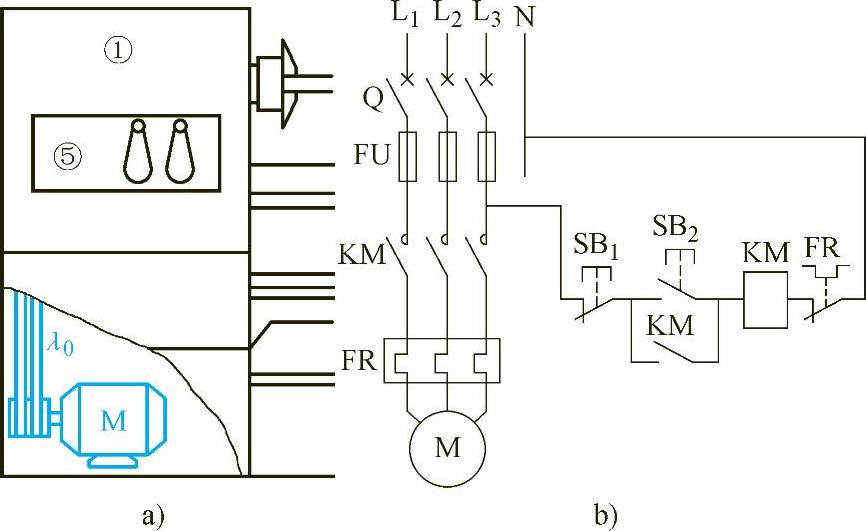

工件的旋转运动为普通车床的主运动,带动工件旋转的拖动系统为主拖动系统。主拖动系统由主电动机、皮带和带轮以及头架中的齿轮箱构成,如图6-8a所示。转速的调节是通过改变头架上手柄⑤的位置,从而改变齿轮箱内的齿轮组合来进行的。工件旋转方向的改变也是通过机械手段来实现的。因此,电动机的控制电路十分简单,如图6-8b所示。

图6-8 车床的原拖动系统

a)拖动系统的结构 b)基本控制电路

2.进给运动

主要是刀架的移动。由于在车削螺纹时,刀架的移动速度必须和工件的旋转速度严格配合,故中小型车床的进给运动通常由主电动机经进给传动链而拖动的,并无独立的进给拖动系统。

6.3.1.3 主拖动系统的阻转矩

阻转矩的构成:

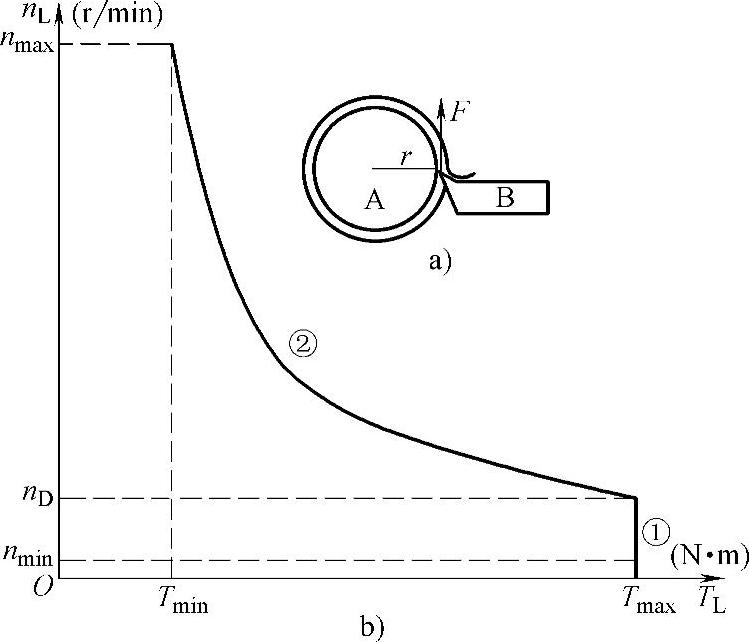

主拖动系统的负载转矩就是工件在切削过程中形成的阻转矩。理论上说,切削功率用于切削的剥落和变形。故切削力正比于被切削工件的材料性质和切削面积,切削面积由切削深度和走刀量决定。而切削转矩则取决于切削力和工件回转半径的乘积,如图6-9a所示。

(https://www.xing528.com)

(https://www.xing528.com)

图6-9 车床的机械特性

a)阻转矩的构成 b)机械特性

TL=Fr (6-1)

式中 F———切削力,N;

r———工件的半径,m。

切削力的大小与下列因素有关:

1)切削深度;

2)进刀量;

3)工件的材质与直径等。

6.3.1.4 主拖动系统的机械特性

1.低速段

由于允许的最大进刀量以及工件的最大直径都是相同的,故负载转矩也相同,属于恒转矩性质,机械特性如图6-9b中之线段①所示。

2.高速段

转速升高后,由于受刀具强度以及床身机械强度和振动等的影响,继续保持较大的切削转矩将可能损坏刀具和床身。因此,速度越高,允许的最大进刀量越小,但切削功率则保持不变,其机械特性具有恒功率性质,如图6-9b中之曲线②所示。

3.计算转速

恒转矩区和恒功率区的分界转速,称为计算转速,用nD表示。关于计算转速大小的规定大致如下:

一般规定:从最低速起,以全部级数的三分之一的最高速作为计算转速。

例如,CA6140型普通车床主轴的转速共分24级:n1、n2、n3、……、n24,则从最低速算起的第八档转速(n8)为计算转速。

但随着刀具材质和床身强度的提高,近年来,计算转速正在逐渐提高,据有关资料介绍,较为先进的车床,其计算转速已经可以达到最高转速的(1/4)了:

nD≈nmax/4 (6-2)

式中 nD———车床的计算转速,r/min;

nmax———车床的最高转速,r/min。

并正在逐渐地向最高转速的(1/2)靠拢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。