【任务描述】

根据西门子数控802C的标准配置,对SIMODRIVE 611U驱动系统进行连接,如电源模块和进给轴线路,同时配置其伺服驱动。

【任务实施】

1.连接SIMODRIVE611U驱动系统的线路

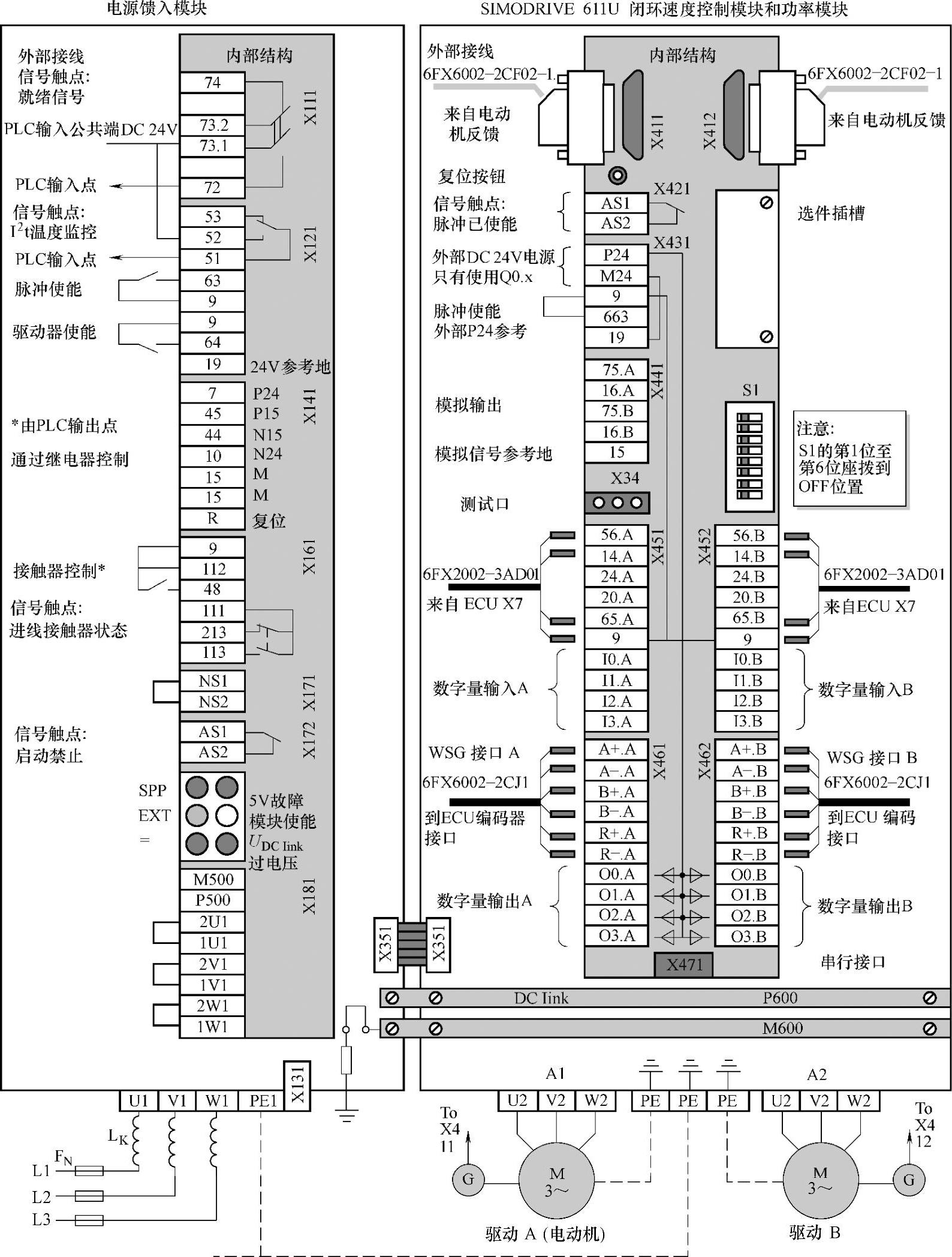

SIMODRIVE 611U伺服驱动器分为电源馈入模块、闭环速度控制模块和功率模块两部分,分别针对这两部分的接线进行分析。

1)电源馈入模块的接线可以参照图5-18进行。

图5-18 电源馈入模块的接线

电源模块各端子要求如下:

①PLC程序对电源模块的使能端子T48、T63和T64进行控制。端子T72和T52的状态也对使能端子的控制产生互锁。系统中所集成PLC实用应用程序已经对电源模块的各控制端子进行控制。

②电源模块的控制端子的接通断开按下列时序控制,各端子接通与断开的延时时间大约为50~100ms。

a.上电时,端子T48与T9接通,直流母线开始充电,延时后T63与T9接通,最后T64和T9接通;

b.关电时,端子T64与T9断开,延时后(主轴和进给轴停止)T63与T9断开,最后T48与T9断开。只有在T48断开之后才能切断总电源。

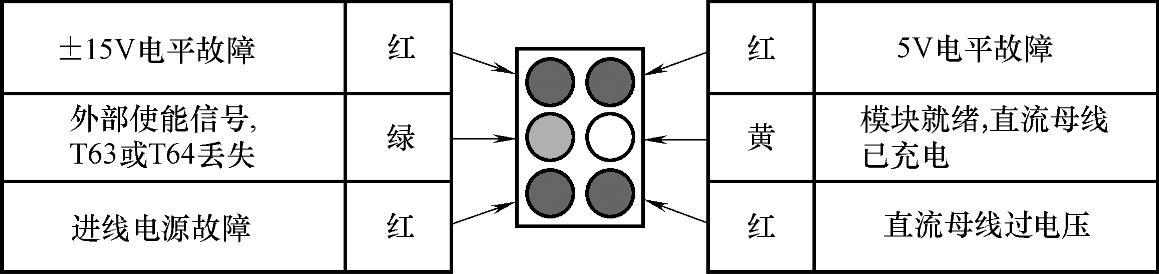

③电源模块指示灯含义图如图5-19。

图5-19 电源模块指示灯含义图

2)闭环速度控制模块和功率模块外部接口的接线如图5-18。

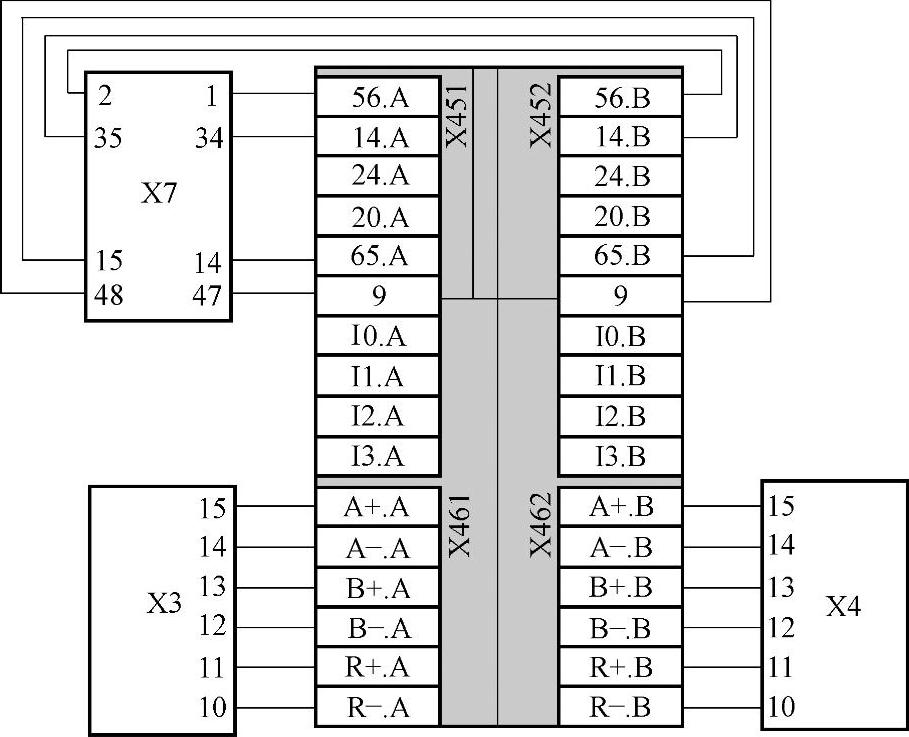

连接CNC控制器接口X7到SIMODRIVE611UX451/452接口输入X/Y轴控制信号,连接SIMODRIVE611UX461/462接口到X/Y轴编码器接口X3/X4输出X/Y轴控制信号,接口引脚说明如图5-20所示。

图5-20 引脚接线图

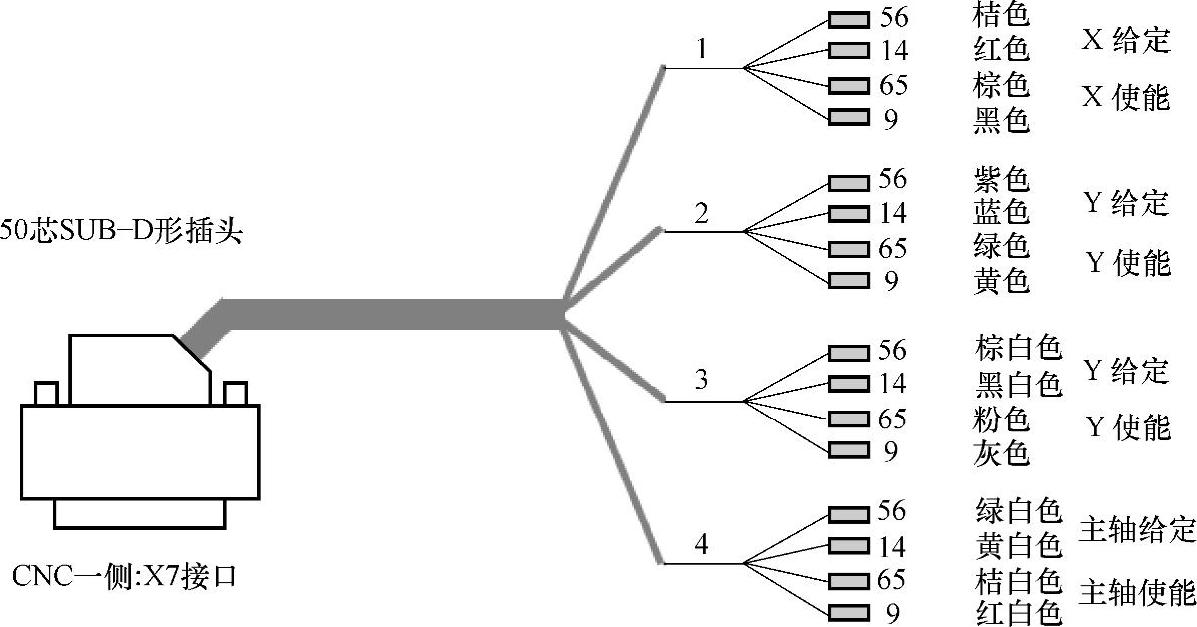

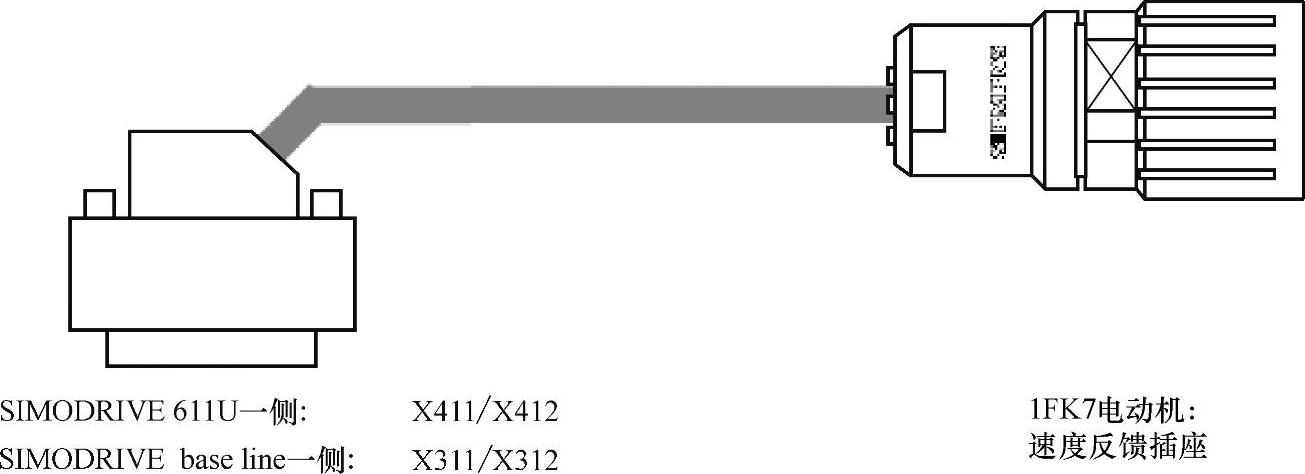

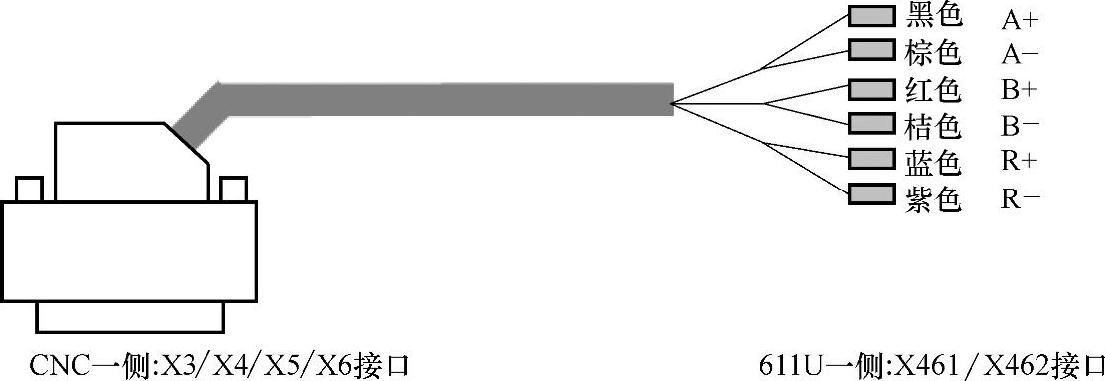

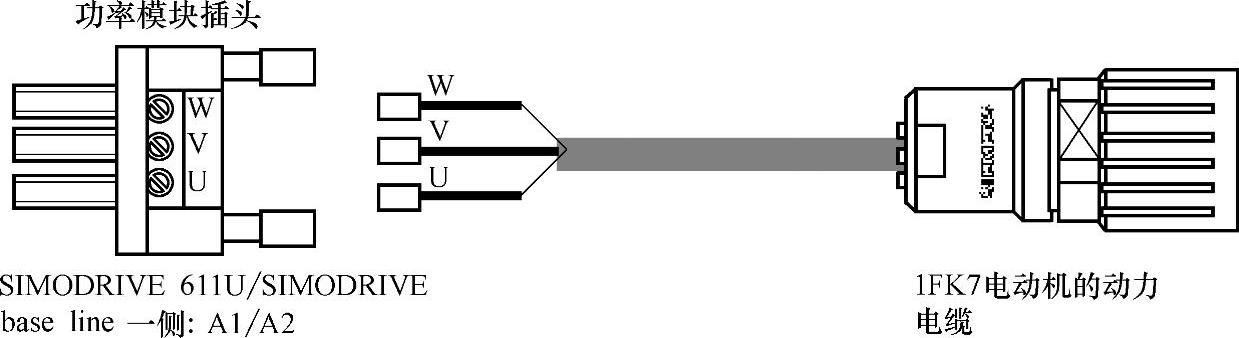

SINUMERIK 802C base line连接SIMODRIVE 611U伺服驱动,分为速度给定值电缆、电动机编码器电缆、位置反馈电缆和电动机动力电缆(见图5-21~图5-24)。

a.速度给定值电缆:连接CNC控制器X7接口到SIMODRIVE 611U的X451/X452接口。

b.电动机编码器电缆:连接1FK7电动机到SIMODRIVE 611U的X411/X412接口。

c.位置反馈电缆:连接CNC的X3、X4、X5、X6到SIMODRIVE 611U的X461/X462接口。

d.电动机动力电缆:连接1FK7电动机的动力接口到SIMODRIVE 611U的功率模块A1/A2的U2、V2、W2接线端子。

图5-21 速度给定值电缆

图5-22 电动机编码器电缆

图5-23 位置反馈电缆

图5-24 电动机动力电缆

2.驱动器参数设定

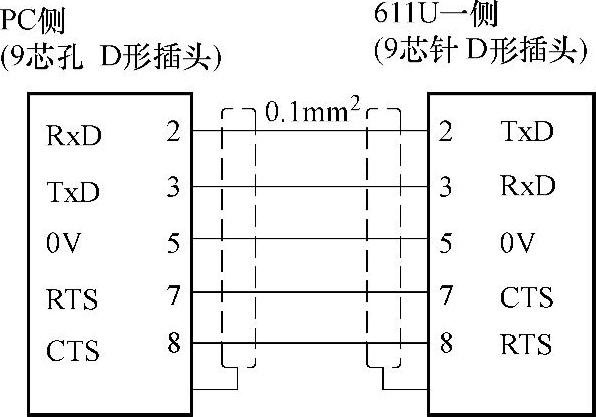

SIMODRIVE 611U是一种通用型的伺服驱动器,可以根据不同的应用场合,使用工具软件SimoComU,能很方便地进行各种参数的设定。RS-232通信电缆是连接数控系统和PC(或611U和PC)的唯一途径。因此必须严格按照图5-25连接并保证机床电气柜的保护地与计算机的保护地共地。否则可能导致SINUMERIK 802C base line、SIMODRIVE 611U或计算机的硬件损坏。

图5-25 SIMODRIVE 611U串行电缆的连接

在通信电缆硬件连接完成后,可以进行驱动器的参数设置,具体如下。

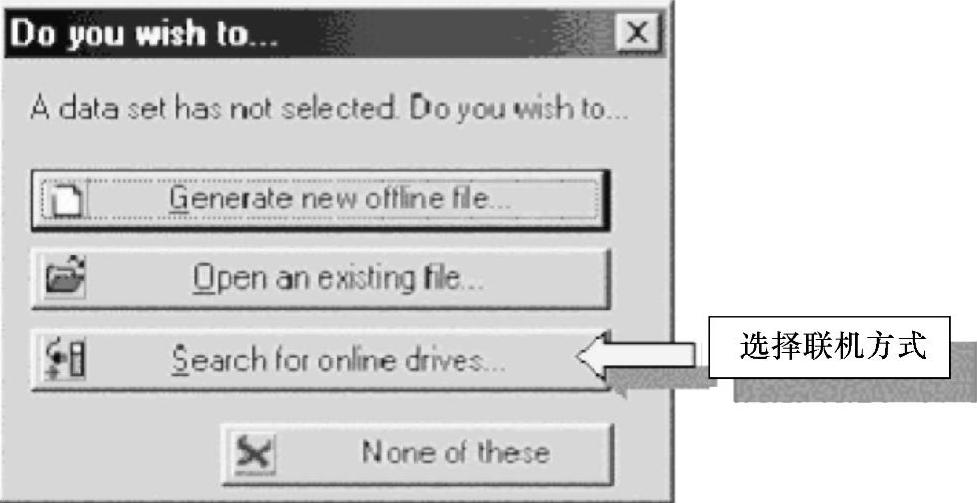

1)起动Simo ComU,选择联机方式,如图5-26所示。

图5-26 选择联机方式

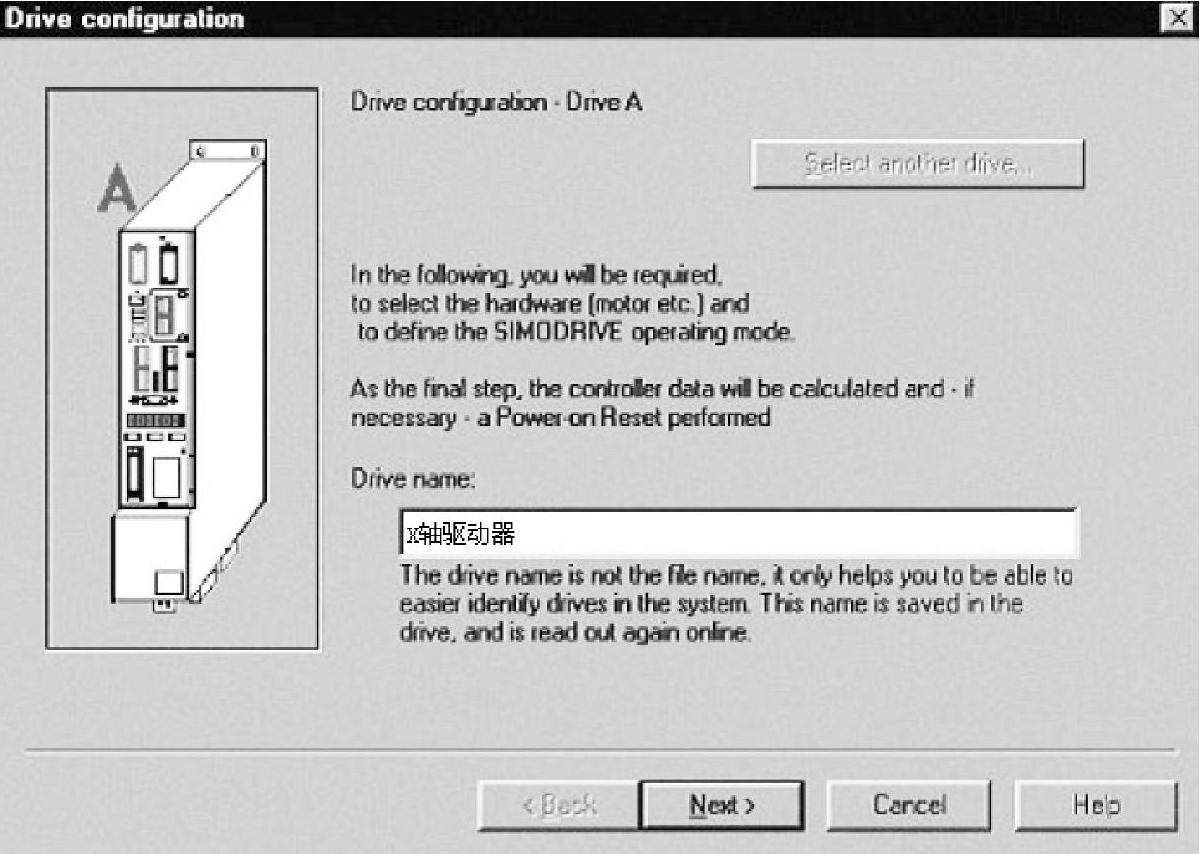

2)命名将要调试的驱动器,然后选择“下一步”,如图5-27所示。

图5-27 命名驱动器

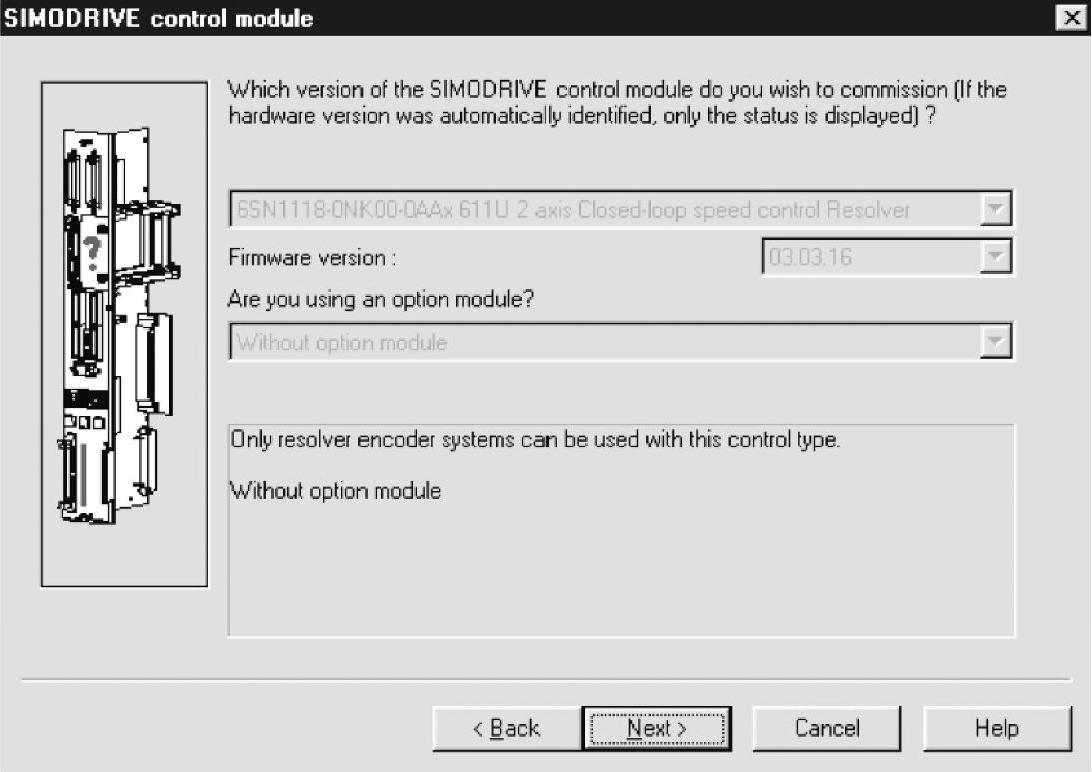

3)进入联机方式后,SimoComU自动识别功率模块和611U控制板型号,然后选择“下一步”,如图5-28所示。

图5-28 识别功率模块和控制板型号

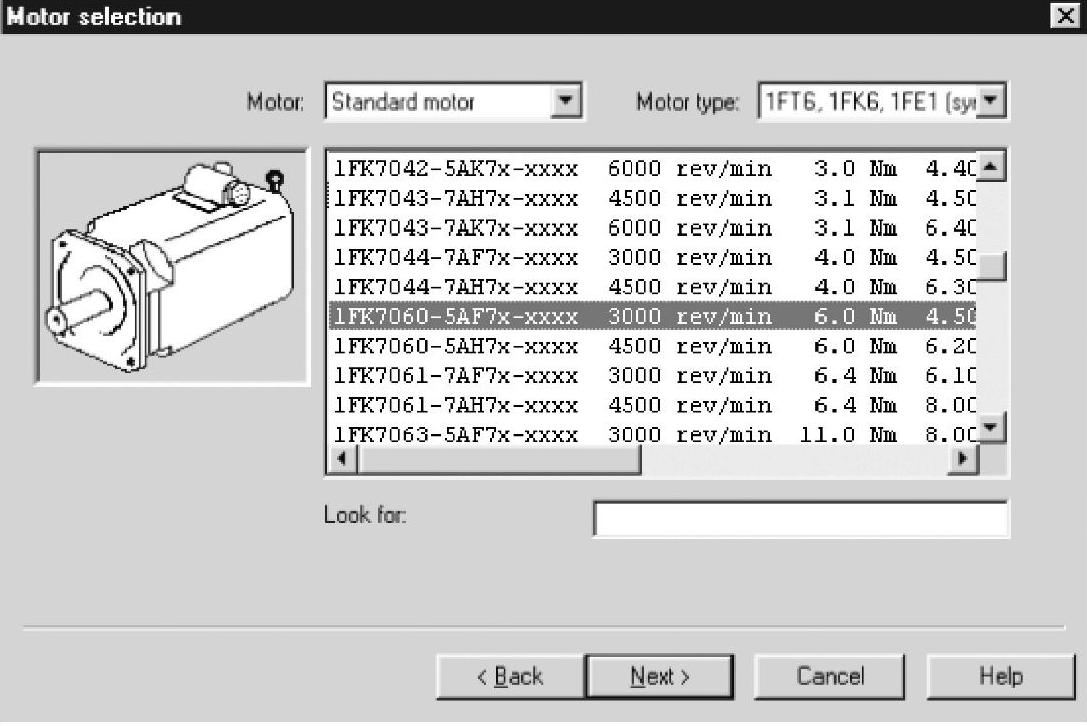

4)选择输入电动机的型号,如1FK7060-5AF7x,然后选择“下一步”,如图5-29所示。

图5-29 选择电动机型号

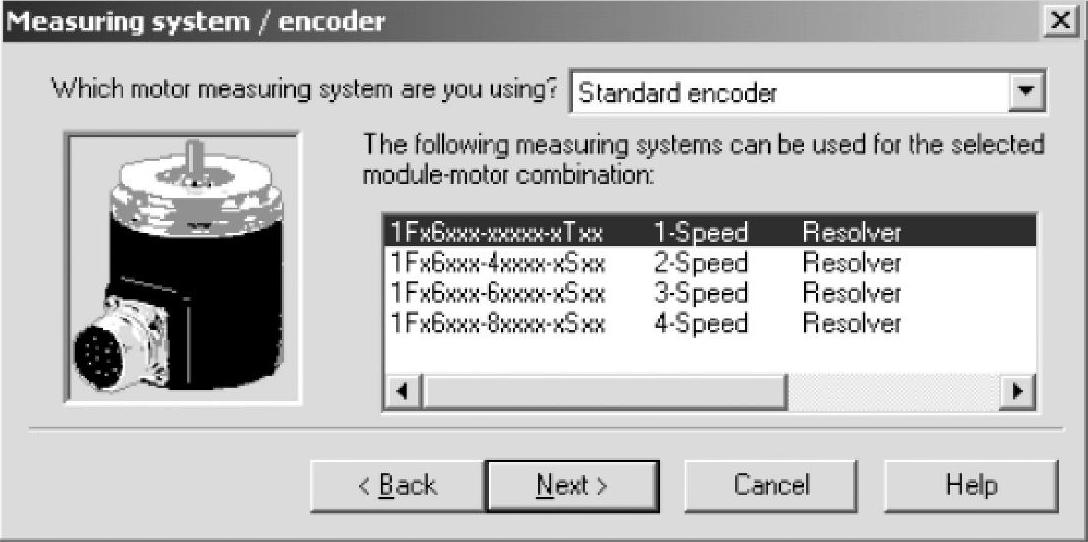

5)根据电动机的型号选择编码器类型,如图5-30所示。

图5-30 选择编码器类型

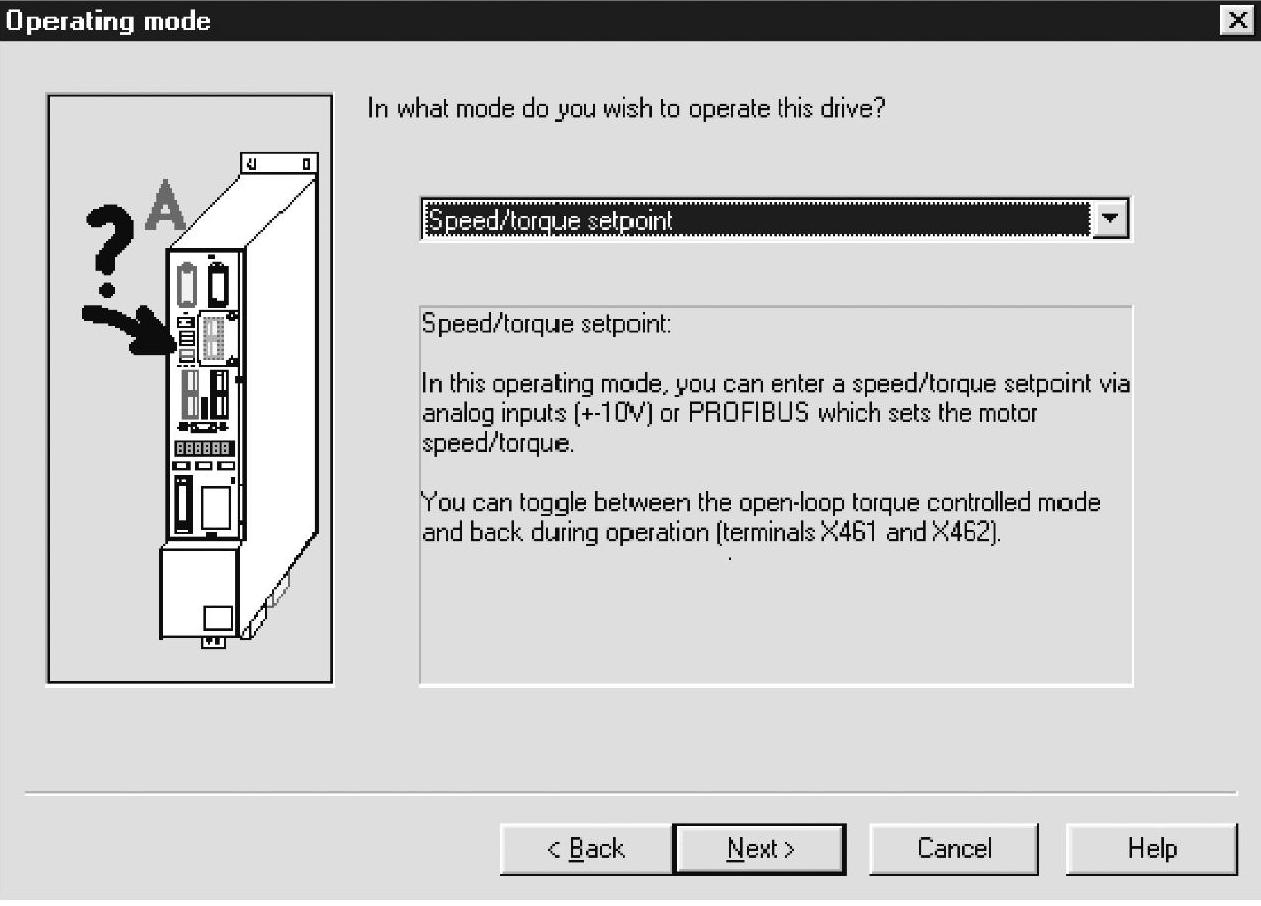

6)选择速度控制方式,然后选择“下一步”,如图5-31所示。

图5-31 选择速度控制方式

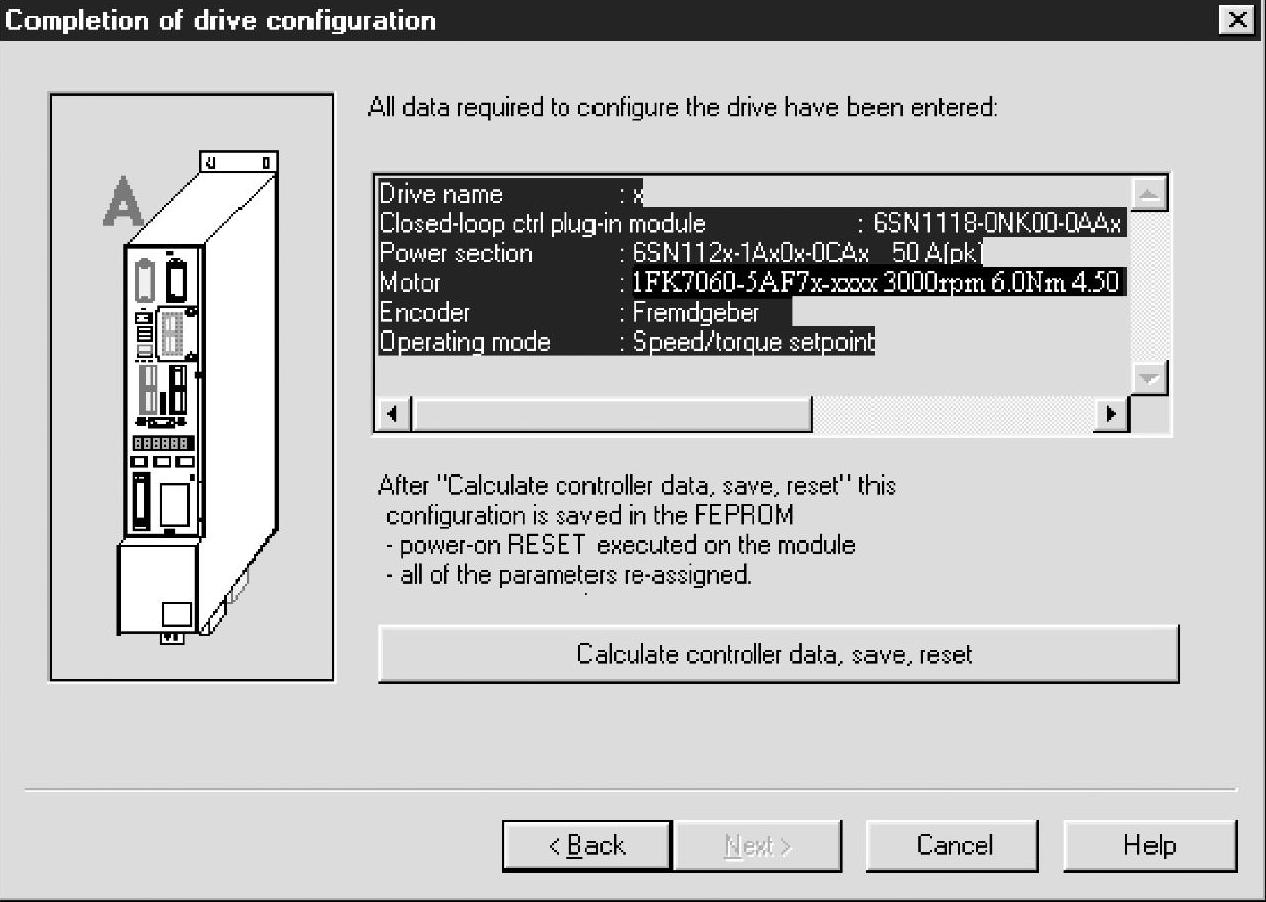

7)SimoComU列出所选择的数据,如果数据无误,选择“接收该轴驱动器配置”,如图5-32所示。

图5-32 接收数据

【背景知识】

1.轴速度

最大的加工路径、进给轴速度和主轴转速受机床性能和驱动动态特性及实际值极限频率(编码器极限频率)影响。

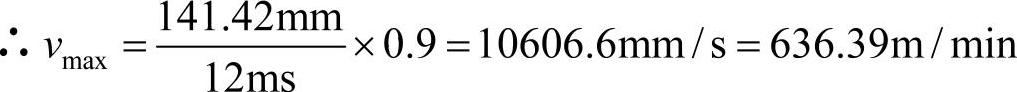

(1)最大速度

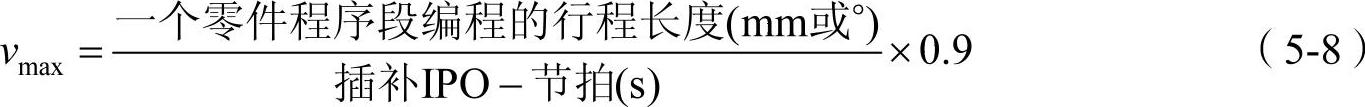

通过设置MD:SPIND_VELO_LIMIT(最大主轴转速)给定最大主轴转速。通过设置MD:MAX_AX_VELO(最大坐标轴速度)限制坐标轴的最大速度,在有些情况下控制器还可以根据下述公式计算最大的加工速度:

进给率较大时(如编程的进给率较大,或者通过进给修调开关控制得到一个较大的进给率)速度受到vmax值的限制。另外,用CAD系统生成的程序,由于其程序段很短,对进给率的大小自动地进行限制就可能会导致速度的降低。

例如:IPO-节拍=12ms,程序段如下:

N10G0X0Y0;[mm]

N20G0X100Z100;[mm]

则程序段中编程的行程长度=141.42mm,

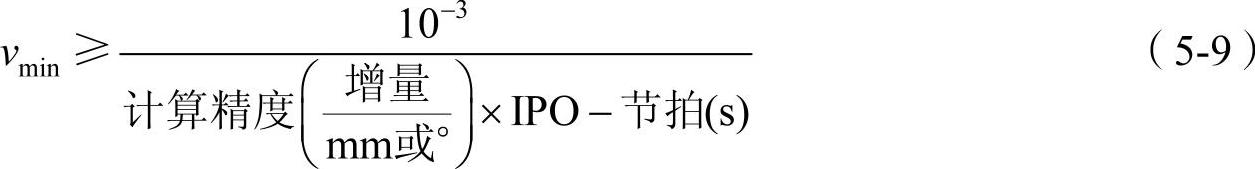

(2)最小速度

轨迹速度或坐标轴速度的最小值由下列限制:

计算精度为1000增量/毫米或增量/度。如果低于vmin则无任何运动。例如:IPO-节拍=12ms,则

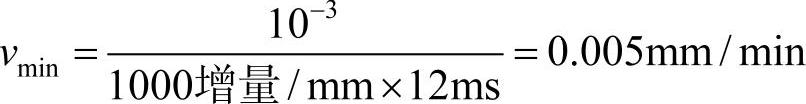

(3)进给率

进给率F的取值范围为

公制系统:0.001≤F≤999,999.999[mm/min,mm/rev]

英制系统:0.001≤F≤999,999.999[inch/min,inch/rev]

主轴转速取值范围:0.001≤S≤999,999.999[rev/min]

运行范围见表5-1。

表5-1 轴运行范围

另外,运行范围还可以由软件限位开关限制。

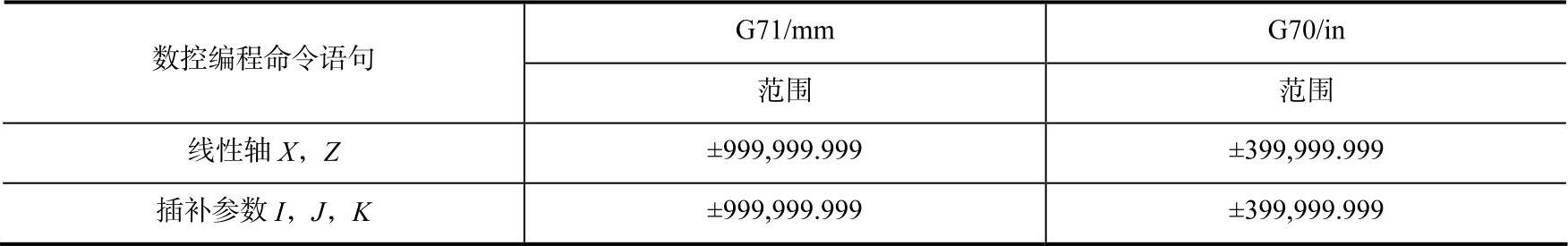

2.控制器的定位精度

控制器的定位精度由实际值分辨率(=编码器增量/毫米或度)和计算精度(=内部增量/毫米或度)两者中较低的一种决定。输入精度、插补器节拍和位控节拍对此没有影响。

西门子802C控制系统的尺寸分为公制系统和英制系统。基本体系的设置可以通过MD:SCALING_SYSTEM_IS_METRIC(基本体系公制)确定,相应的所有几何值都可以用公制或英制表示。该基本体系还对所有的手动设置(如手轮、INC增量方式、进给率)、零点偏置设置和刀具补偿设置等产生影响。

在零件程序中,工件相关的数据可以通过指令G70/G71在两种尺寸系统之间进行转换。

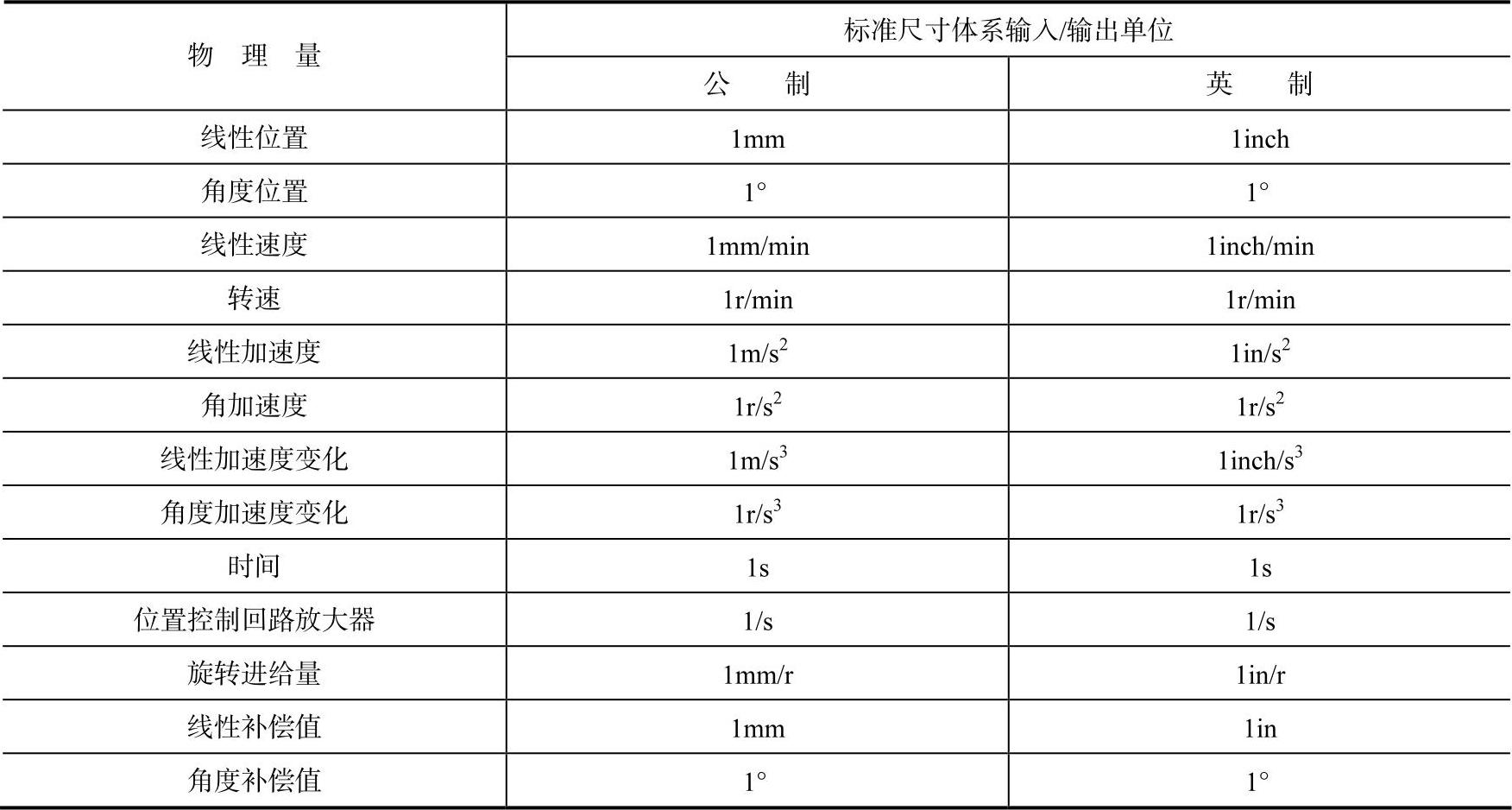

有物理量的机床数据或设定数据将根据不同的尺寸体系(公制/英制)用下述标准的输入/输出单位表示,见表5-2。

表5-2 数据标准物理量

3.设定值—实际值系统

(1)电路原理图

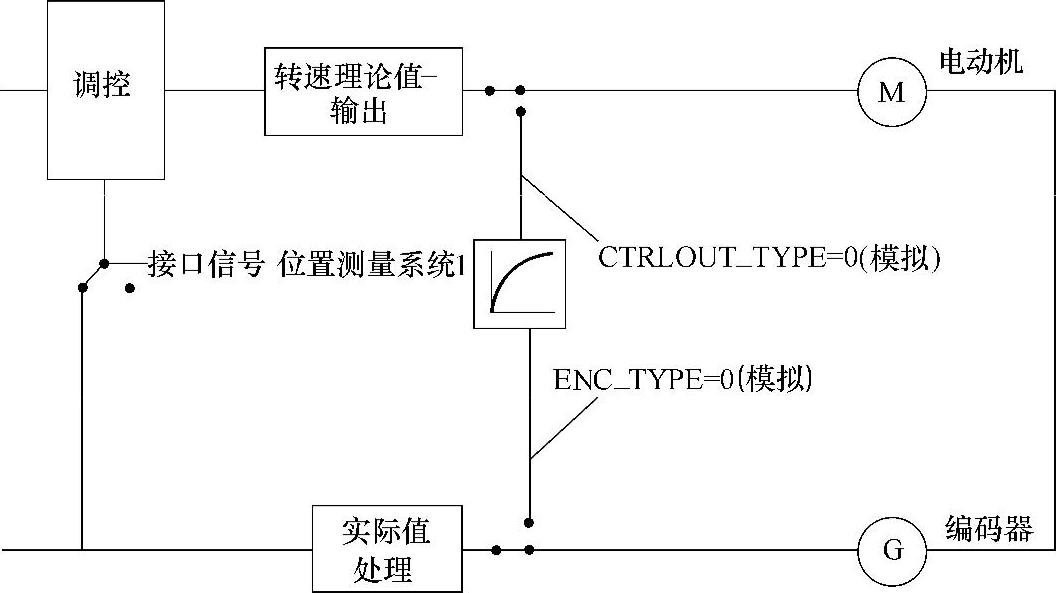

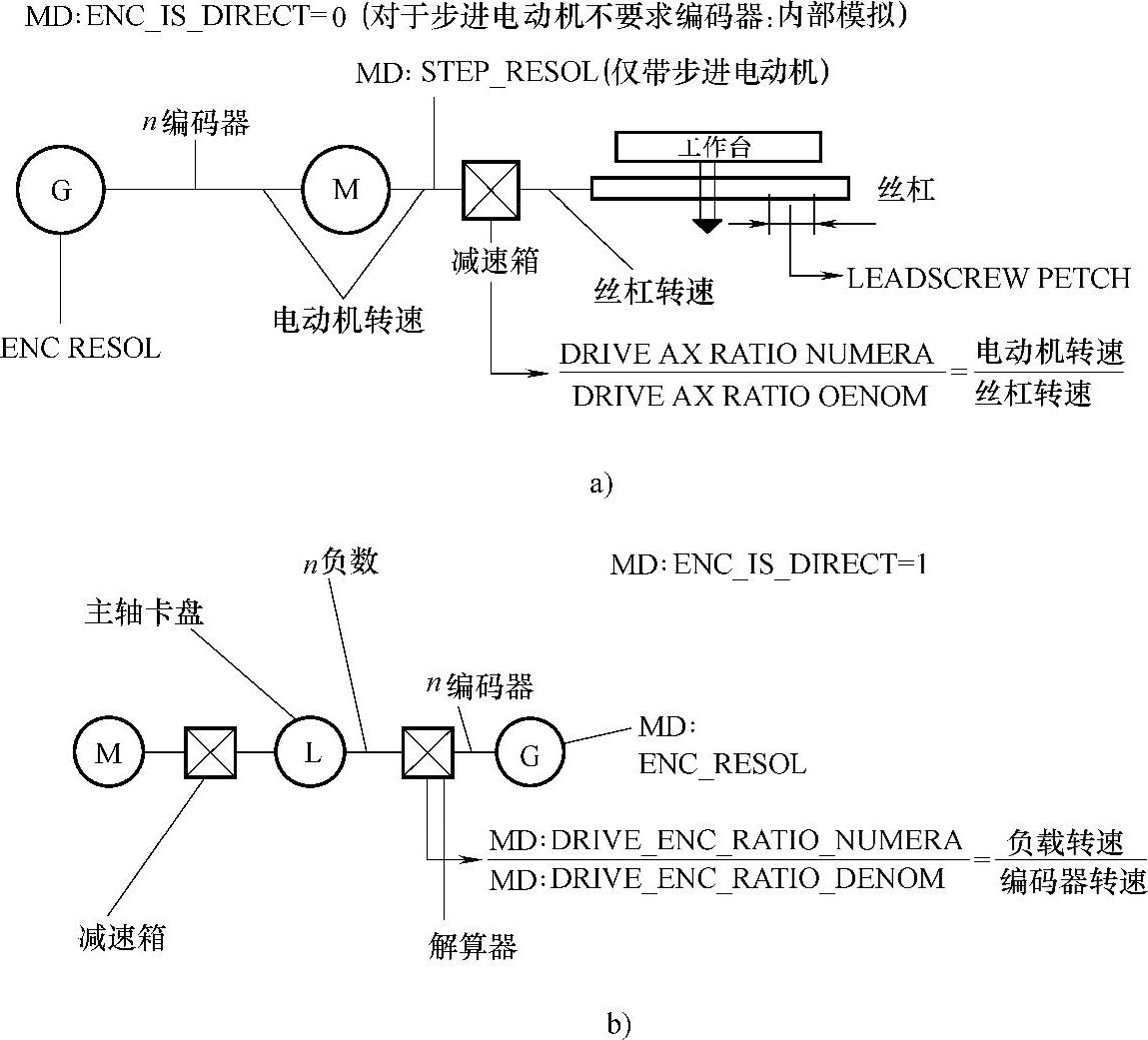

受到调节的进给轴/主轴按照图5-33的方式设置控制电路(使用步进电动机轴时认为在“内部”具有编码器)。

(https://www.xing528.com)

(https://www.xing528.com)

图5-33 控制电路原理图

(2)转速设定值输出和实际值处理

1)转速设定值输出及采集:对每个进给轴/主轴可以输出一个设定值,其中对主轴和带模拟驱动的进给轴输出的设定值是模拟量(±10V),对使用步进电动机的进给轴输出的是脉冲信号和方向信号。

主轴/坐标轴可以连接一个标准或四倍频的方形编码器来进行实际值的采集,而步进电动机轴不需要提供编码器。

模拟轴是测试时用于模拟进给轴/主轴的控制回路,运行时与实际轴一样,同样会出现移动误差。可以通过设置MD:CTRLOUT_TYPE[0](设定值输出方式)和ENC_TYPE[0](实际值采集方式)为“0”,即可定义一模拟轴,装载标准机床数据之后,定义好的轴就成了模拟轴。在参考点运行方式下,设定值/实际值可以设置为参考点值。通过MD:SIMU_AX_VDI_OUTPUT(模拟轴信号输出)可以确定在模拟时,坐标轴的接口信号是否传给了PLC。

2)进给轴方向及速度匹配:

①进给轴的控制方向和运行方向:

a.通过设置机床参数MD:ENC_FEEDBACK_POL[n](实际值符号),可以改变实际值符号,从而可以改变位控控制方向。

b.通过设置机床参数MD:AX_MOTION_DIR(运行方向),可以使坐标轴运动反向而不影响位控控制方向。

②转速设定值匹配/速度匹配

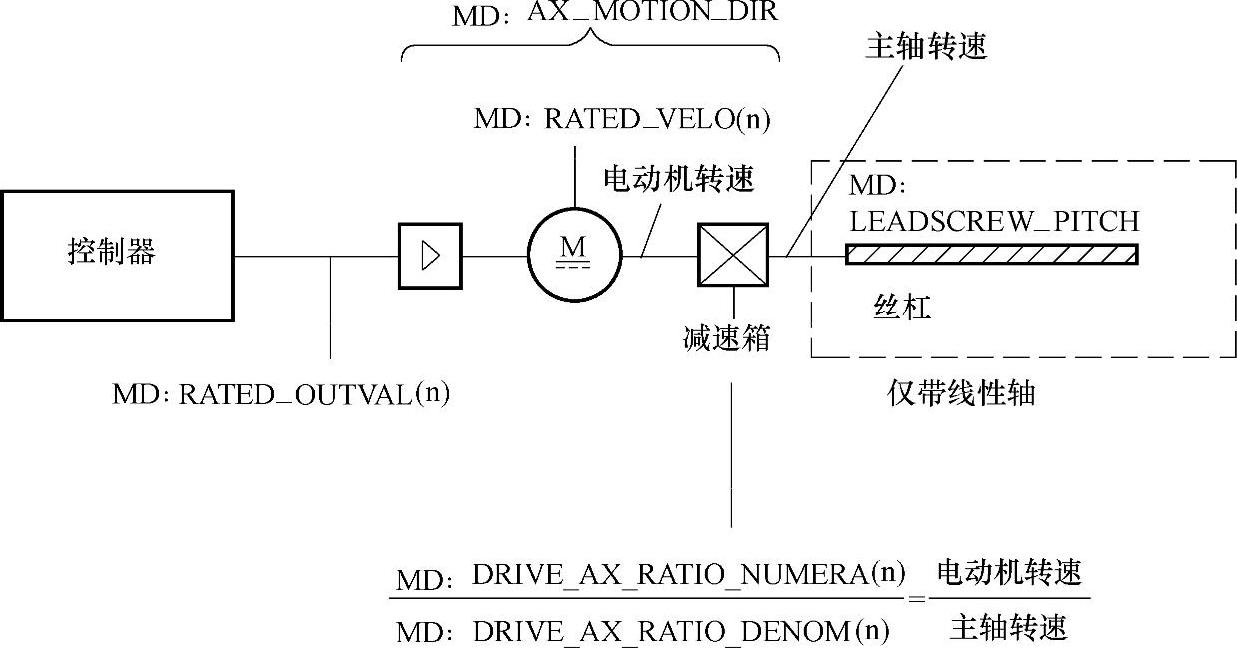

a.通过MD:RATED_VELO[n]确定电动机设定转速,MD:RATED_OUTVAL设定输出电压。通过控制器使速度设定电压与电动机速度对应,但是不适用于带步进电动机的坐标轴。

b.在MD:RATED_OUTVAL中输入速度设定值,RATED_VELO中所表示的电动机速度值对应于最大速度值的百分比。

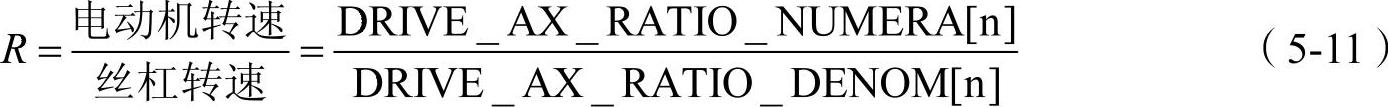

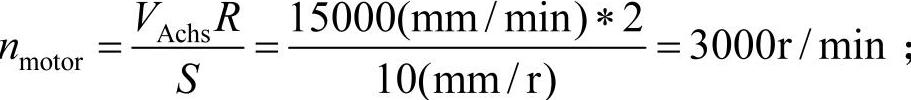

如果不知道电动机转速,可以通过所要求达到的轴速,滚珠丝杠的螺距(MD:LEADSCREW_PITCH中设定)和传动比(MD:DRIVE_AX_RATIO_NUMERA[n]减速箱丝杠端齿轮齿数和MD:DRIVE_AX_RATIO_DENOM[n]减速箱电动机端齿轮齿数的比值)按下列公式计算:

式中 n电动机为电动机转速;V轴为轴速;S为滚珠丝杠螺距;R为传动比

其中:

计算原理图如图5-34所示。

c.精度:进给轴的运动质量完全取决于设定值的精度。为了使模拟电动机具有足够的控制储备,MD:RATED_OUTVAL中必须定义所需最大轴速的80%~90%。

图5-34 转速设定值计算原理图

d.线性轴速度匹配举例:

【实例】 坐标轴速度=15000mm/min,滚珠丝杠螺距S=10mm/U,传动比R=2。求电动机转速。

将计算得到的电动机转速输入到MD:RATED_VELO[n]。

∴机床数据设定为

MD:RATED_VELO[0]=3000rev/min

MD:RATED_OUTVAL=80%(只用于模拟电动机)

MD:DRIVE_AX_RATIO_NUMERA[0]=2

MD:DRIVE_AX_RATIO_DENOM[0]=1

MD:LEADSCREW_PITCH=10mm/r

3)实际值处理:为了得到正确的位置控制闭环回路,控制器必须被告知实际值分辨率的大小。通过设定机床数据参数,控制系统可以自动计算出实际值分辨率。尽管在匹配编码器时并不需要这些机床数据,但是在计算给定值时要求这些机床数据必须正确输入,否则得不到正确的Kv系数。

同样,在MD:DRIVE_AX_RATIO_DENOM和MD:DRIVE_AX_RATIO_NUMERA中还可以输入负载转速和电动机转速。

另外,通过设置MD:ENC_FEEDBACK_POL(实际值符号),可以改变实际值符号,从而改变位控控制方向。

图5-35所示为两种不同的编码器安装方式。

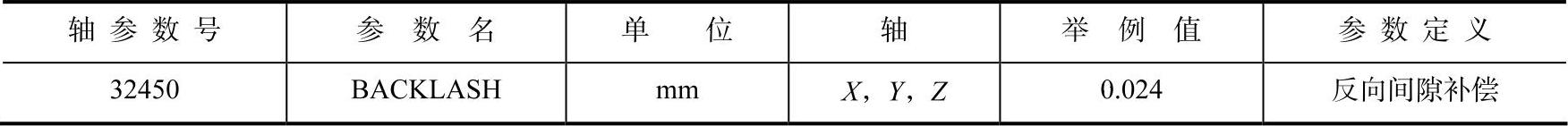

4.反向间隙测量

(1)定义

在数控机床上,由于各坐标轴进给传动链上驱动部件(如伺服电动机、伺服液压马达和步进电动机等)的反向死区、各机械运动传动副的反向间隙等误差的存在,造成各坐标轴在由正向运动转为反向运动时形成反向间隙,通常也称反向偏差或失动量。对于采用半闭环伺服系统的数控机床,反向间隙的存在就会影响到机床的定位精度和重复定位精度,从而影响产品的加工精度。如在G01切削运动时,反向偏差会影响插补运动的精度,若偏差过大就会造成“圆不够圆,方不够方”的情形;而在G00快速定位运动中,反向偏差影响机床的定位精度,使得钻孔、镗孔等孔加工时各孔间的位置精度降低。同时,随着设备投入运行时间的增长,反向偏差还会随因磨损造成运动副间隙的逐渐增大而增加,因此需要定期对机床各坐标轴的反向偏差进行测定和补偿。

图5-35 两种不同的编码器安装方式

a)电动机上带旋转编码器的线性轴 b)编码器安装在机床上的主轴

(2)反向间隙的测定

常用反向间隙的测定方法如下:在所测量坐标轴的行程内,预先向正向或反向移动一个距离并以此停止位置为基准,再在同一方向给予一定移动指令值,使之移动一段距离,然后再往相反方向移动相同的距离,测量停止位置与基准位置之差。在靠近行程的中点及两端的三个位置分别进行多次测定(一般为七次),求出各个位置上的平均值,以所得平均值中的最大值为反向偏差测量值。在测量时一定要先移动一段距离,否则不能得到正确的反向偏差值。

测量直线运动轴的反向偏差时,测量工具通常采有千分表或百分表,若条件允许,可使用双频激光干涉仪进行测量。当采用千分表或百分表进行测量时,需要注意的是表座和表杆不要伸出过高过长,因为测量时由于悬臂较长,表座易受力移动,造成计数不准,补偿值也就不真实了。若采用编程法实现测量,则能使测量过程变得更便捷更精确。

需要注意的是,在工作台不同的运行速度下所测出的结果会有所不同。一般情况下,低速的测出值要比高速的大,特别是在机床轴负荷和运动阻力较大时。低速运动时工作台运动速度较低,不易发生过冲超程(相对“反向间隙”),因此测出值较大;在高速时,由于工作台速度较高,容易发生过冲超程,测得值偏小。

回转运动轴反向偏差量的测量方法与直线轴相同,只是用于检测的仪器不同而已。

(3)反向间隙的补偿

国产数控机床,定位精度有大多>0.02mm,但没有补偿功能。对这类机床,在某些场合下,可用编程法实现单向定位,清除反向间隙,在机械部分不变的情况下,只要低速单向定位到达插补起始点,然后再开始插补加工。插补进给中遇反向时,给反向间隙值再正式插补,即可提高插补加工的精度,基本上可以保证零件的公差要求。

在SINUMERIK 802C base line中,通过设置表5-3中的参数进行反向间隙补偿。

表5-3 反向间隙补偿

5.进给轴回参考点

(1)概述

SINUMERIK 802S/C base line系统的很多功能都建立在参考点的基础上,如自动方式和MDA方式只有在机床返回参考点之后才能进行操作;反向间隙补偿和丝杠螺距误差补偿也只能在返回参考点之后才生效。因此,系统在正常工作之前首先要回参考点。

系统返回参考点之后以下功能才能实现:坐标系才能准确;反向间隙生效;螺距补偿才有意义;软极限生效;加工程序才能运行。

数控系统中,用系统参数MD:20700(REFP_NC_START_LOCK)未回参考点NC起动禁止(即RE)来防止系统未回参考点就直接进行其他操作。

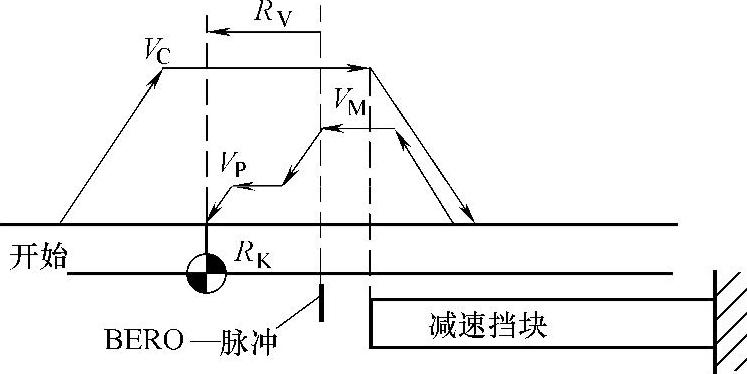

(2)回零过程

减速开关之前回零过程如下:选择回零方式;按照回零方向,按正向或反向键;轴移动寻找回零减速开关;找到回零减速开关后,轴减速并停止;轴反向移动,退出回零减速开关;退出回零减速开关后,轴继续移动安退出方向寻找编码器零脉冲;找编码器零脉冲后,轴移动到零点偏置的位置,轴停止,NC显示参考点坐标值和回零标志。

(3)回参考点方式

回参考点方式分有减速开关和无减速开关两种。

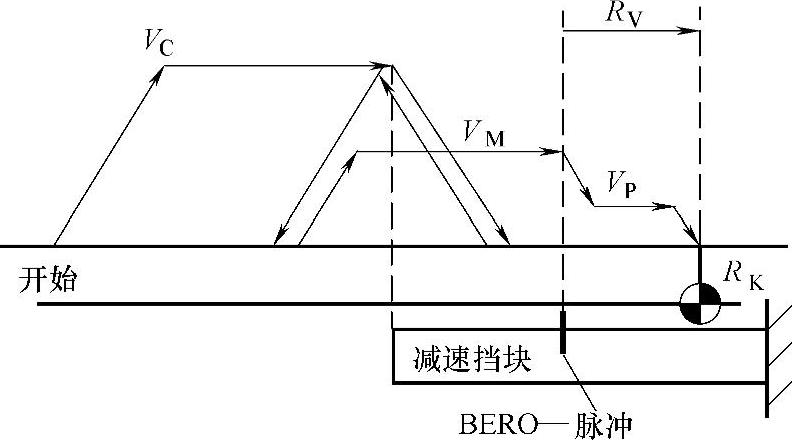

1)有减速开关:根据接近开关信号/零脉冲的位置,可以分为两种情况。其中BERO指接近开关信号,适用于SINUMRERIK 802S base line;脉冲指编码器信号的零脉冲,适用于SINUMRERIK 802C base line。

图5-36 有减速开关回参考点方式1

①接近开关信号/零脉冲在减速开关之前(见图5-36):

MD34050:REFP_SEARCH_MARKER_REV-ERS=0,遇到减速开关后,反向寻找接近开关信号/零脉冲信号。

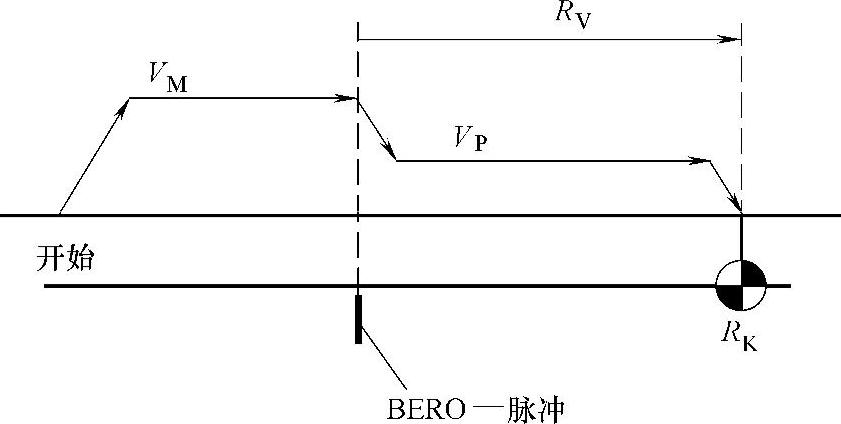

②接近开关信号/零脉冲在减速开关之后(见图5-37):

MD34050:REFP_SEARCH_MARKER_REV-ERS=1,遇到减速开关后,同向寻找接近开关信号/零脉冲信号。

2)无减速开关(见图5-38):

图5-37 有减速开关回参考点方式2

图5-38 无减速开关回参考点方式

图5-36~图5-38中:

VC为寻找减速挡块速度,由MD34020(REFP_VELO_SEARCH_CAM)设定。

VM为寻找接近开关信号/零脉冲速度,由MD34040(REFP_VELO_SEARCH_MARKER)设定。

VP为参考点定位速度,由MD34070(REFP_VELO_POS)设定。

RV为参考点偏移,由MD34080(REFP_MOVE_DIST)设定。

RK为参考点坐标,由MD34100(REFP_SET_POS[0])设定。

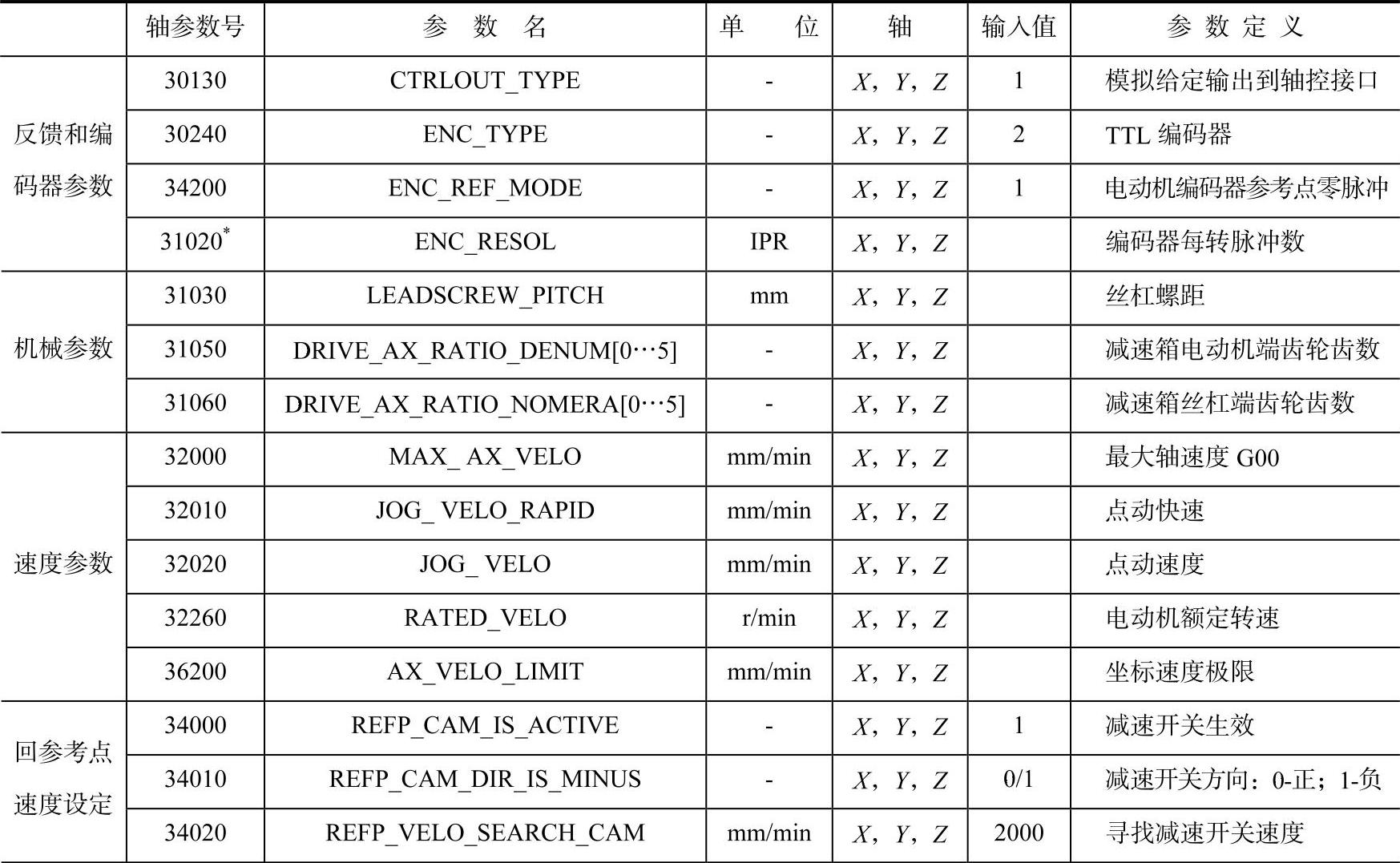

6.进给轴相关参数

进给轴相关参数说明见表5-4。

表5-4 进给轴相关参数

(续)

要点

对802C进行连接时的操作要点及注意事项如下:

1)连接1FK7电动机的电缆U/V/W必须与SIMODRIVE 611U上A1/A2插头的U/V/W对应,不可接错。

2)在SIMODRIVE 611U上,A1(对应X411)和A2(对应X412)不可接错。

3)双轴模块中A通道伺服电动机的动力电缆连接至A1,反馈电缆与X411连接;通道B的电动机动力电缆连接至A2,反馈电缆连接至X412。特别注意的是在功率模块一端的动力电缆不能连错。A1和A2的标志在功率模块的底部。

4)驱动器必须接地才能通电,否则可能导致硬件损坏。

5)T64断开后(T63和T48闭合),驱动系统的各轴进入制动状态,并以最快速度停止。因此在急停/伺服禁止和关电时,必须首先断开端子T64,然后依次断开端子T63和T48。

6)在SIMODRIVE 611U控制模块上,开关S1的第一位至第六位应拨到OFF位置,驱动器参数P890应设置为1(角位置编码器输出到NC)。

7)为了使电动机电缆更好地屏蔽,最好使用屏蔽板。连接时,电动机动力电缆的屏蔽连接喉箍应与屏蔽板连接,电动机信号电缆的屏蔽网应与功率模块的壳体连接。西门子提供的电动机信号电缆是完整电缆。连接时,用户需要剥去屏蔽网的外部保护层,但不能损伤内部信号线。

8)伺服配置设置完成之后,如果PLC应用程序还没有调试,驱动器的使能信号不会生效,电动机也不能旋转。PLC功能驱动器使能控制生效之后,设定NC进给轴参数(MD:30130和30240),才能移动进给轴,进行进给轴的动态性能优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。