由于三电平逆变器直接转矩控制性能良好,和两电平一样,国内外市场上都有高压逆变器产品供应,得到工业生产、交通运输部门的广泛应用。这里介绍三电平逆变器直接转矩控制在大庆市石油化工厂连续混烁机上的应用及该产品结构操作情况。

YM连续混炼机为该厂聚乙烯线性造粒车间的关键设备,原系统是从日本富士公司引进的整套设备,电动机为6极—8极变速电动机,由于转速为有级调速,当负载按工艺要求变化时,达不到最理想的运行点,且效率很低。另外,连续混炼机对电动机起动、过载特性要求很高,经常是带负载起动,对电动机要求具有既可控又平稳的最大起动转矩。因此对原系统进行变频改造,使电动机从零速到额定转速无级调速,既能满足带负载起动等工艺要求,同时控制系统又实现了自动化。由于负载对电动机转矩有特殊要求,选用了ABB公司的ACS1013-A3-Q0-00型直接转矩控制型变频器构成变频调速系统,运行至今情况良好。

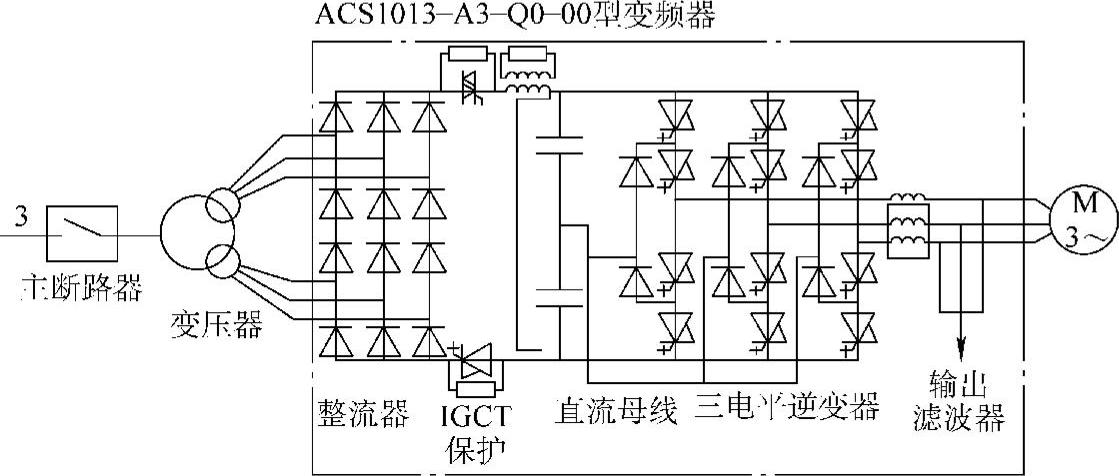

1.调速系统的主回路

图5-9所示为调速系统的主回路,变压器容量为2000kVA。输入侧为12脉波整流,谐波分量很小;输出侧滤波电容以星形结构连接,公共点接地,使共模电压与电动机隔离。电动机为三相异步电动机, /△,1300kW。系统技术参数如下:

/△,1300kW。系统技术参数如下:

图5-9 调速系统的主回路

1)变压器的技术参数:

额定容量:2000kV·A;

相数:3/6;

额定频率:50Hz;

额定电压:6300V/1905V;

额定电流:183.3A/303.1A。

2)ACS1013-A3-Q0-00型变频器主要技术参数:

额定电流:332A;

输入电压:1905V,6相(10%);

输出电压:0~3300V;

输出频率:1~66Hz;

额定功率:1600kW;

功率因数:>0.95(全部调速范围内)。

3)电动机的技术参数:

额定电压:6000V/3464V /△;

/△;

额定电流:175.5A/303.97A;

额定功率:1300kW;(https://www.xing528.com)

额定转速:988r/min;

额定频率:50Hz;

功率因数:0.788。

2.直接转矩控制系统

控制系统如图5-10所示,其结构与控制原理与上述无速度传感器直接转矩控制系统基本相同,以磁链和转矩的实测值与给定值进行比较,用它们的差值选择最佳开关状态,输出三相交流,驱动电动机。由自适应电动机模型、速度给定调节器、磁通给定调节器、转矩磁通比较器、优化脉冲选择器等部分组成。

图5-10 控制系统

和其他产品相比,该控制系统有如下特点:

1)具有准确的电动机数学模型。由于实际无法直接检测到电动机实时的转矩及定子磁通与轴的转速值,但可以检测到电动机的两个相电流和中间直流电压及开关位置状态,通过准确的电动机数学模型可以计算出实时的定子磁通、转矩与轴的转速,将计算出的上述实时值与给定值进行比较并通过调节器的调节就可以通过最佳开关逻辑分别控制磁通、转矩和轴的转速。

2)具有高速的速度数字信号处理器。该系统不需在电动机轴上安装脉冲编码器来反馈转子位置信号,具有精确的速度和转矩控制。直接转矩控制能在零速时产生满载转矩。直接转矩控制把定子磁通和转矩作为主要控制变量,并在先进的电动机模型软件中,通过高速的速度数字信号处理器,使电动机状态的计算每秒更新40000次。同时,系统快速地把实际值与参考值不断进行比较,对逆变器中的每个开关状态进行分别确定,使传动装置始终保持最佳开关组合,从而能对负载突变或电源干扰所引起的动态变化做出快速的反应,运行中并不需要分开的电压控制和频率控制的PWM调制器。

3)具有独特的电动机辨识功能。ACS1000系列变频器具有独特的电动机辨识(ID识别)功能,也就是上述MRAS技术的功能。在运行中,ACS1000将辨识电动机的特性以寻找最优的电动机控制策略。作为常规调试的一部分,电动机要进行ID识别运行。将电动机的基本数据输入到变频器之后,以手动方式起动电动机ID识别运行,ID识别运行期间,变频器通过监测电动机对所施加的电源的响应建立精确的电动机模型,确定电动机定子与励磁电抗Ls与Lm以及定子电阻R,并考虑电动机的饱和效应。可算出定子磁通、实时力矩、轴转速(参看上面几节的计算公式)。直接转矩控制就是利用这个模型精确地扩展变频器和电动机的运行。

4)性能范围:

调速范围为1∶50;

转速精度小于0.5%~0.001%;

转矩波动为2%额定转矩以下;

转矩上升时间小于2ms;在0.5Hz以上转矩可达100%额定转矩。

3.系统调试结果和结论

变频改造前,电动机以985r/rain运行(6极),当加工量为9.5t(设计值为11t)时,变压器一次侧电流为150A,功率因数为0.78,电动机功率为1215kW。变频改造后的调试结果见表5-1。

表5-1 变频改造后的调试结果

ACS1000系列变频器采用12脉波整流,其谐波符合IEEE519.1992及英国G5等标准的要求。直接转矩控制的特点是:电动机控制平台无需预先确定开关模式(无固定载波频率意味着低噪声),同时输出滤波器消除电动机的谐波输入完全符合EMC规定要求;电动机不需降容运行;减小du/dt高电压变化率对电动机的影响;电动机侧共模电压隔离解决电压反射对绝缘的破坏;转矩脉动、电动机损耗均有改善,电动机损耗降低20%~30%。经过多项测试及考核,改造后,设备完全满足了工艺要求,同时节能效果明显,按目前运行的效果来看,节能达到30%以上。另外,从原来的有级调速变为无级调速,使起动和运行更加稳定,为可靠生产及提高产品质量起到了积极的作用,给企业创造极大的效益。这个应用例子可供企业作为很有价值的参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。