答:根据零件的结构特点和尺寸大小、精度要求不同,被测平面对基准平面间垂直度误差可采用以下方法进行检测。

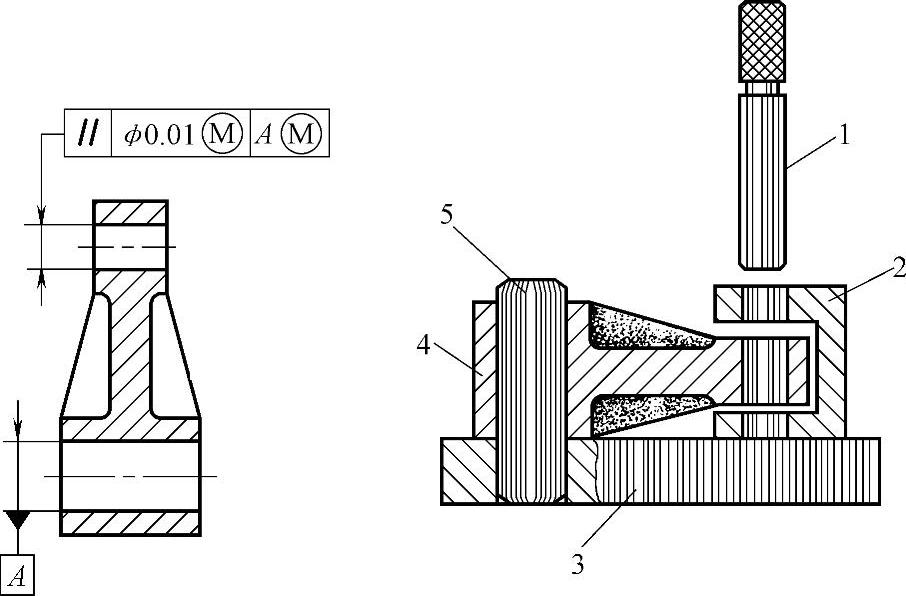

图353 综合量规法检验线对线平行度误差

1—塞规 2—活动支座 3—固定支座 4—被测零件 5—固定销

(1)直接检测方法

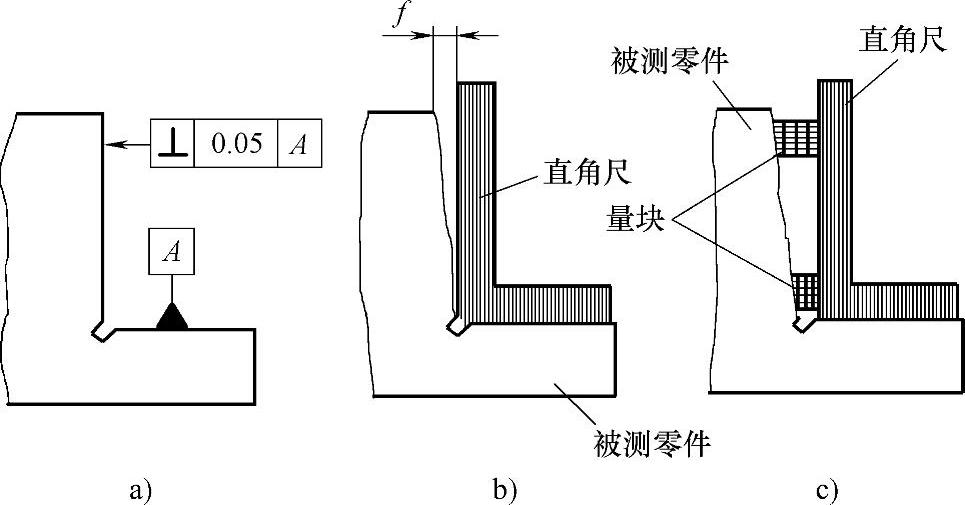

1)光隙法。利用直角量具与被测要素比较,通过光隙(或塞尺)直接测得垂直度误差。

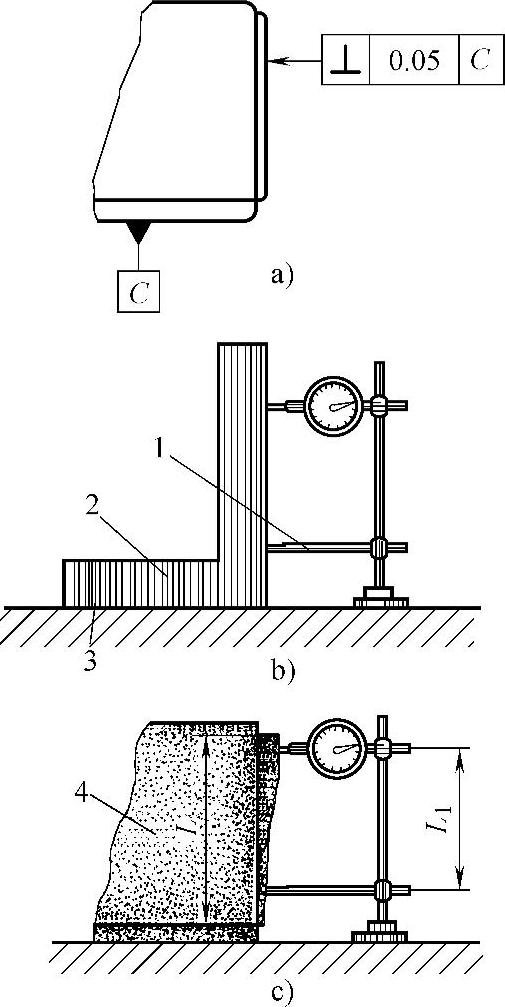

如图354所示,给出零件上右侧面对底平面A的垂直度公差(图354a)。检测时,将直角尺的一个面放到基准面A上,使两表面紧密贴合(图354b),必要时可调整至符合最小条件位置。然后把直角尺的垂直边与被测实际表面相接触,此时两者之间最大间隙f,即为该零件的垂直度误差。该间隙值可通过光隙法或用塞尺直接测得。

被测实际要素与直角尺间的变动量,也可用量块测得(图354c),即将两组不同尺寸的量块分别垫在被测实际表面与直角尺间最大与最小间隙处,调整两组量块的厚度,直至量块处间隙均消除为止,此时两组量块的尺寸差,即为该零件的垂直度误差。

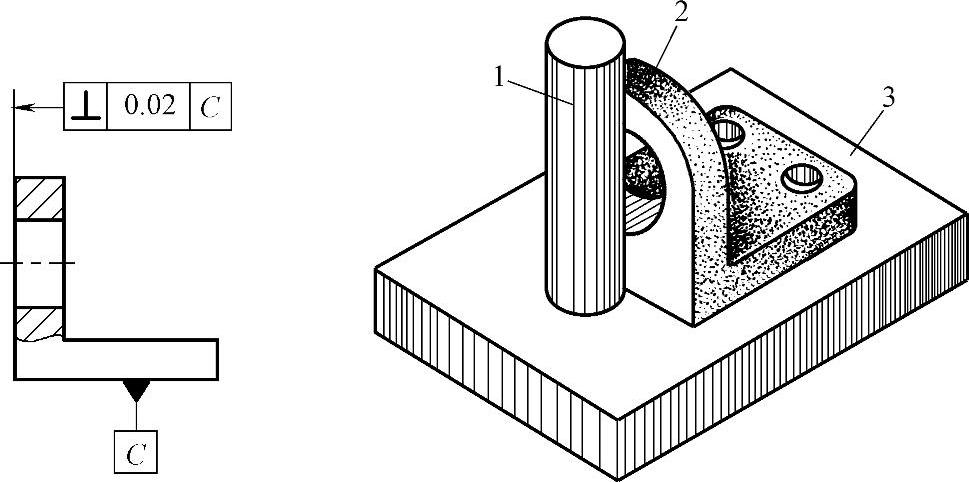

生产中也可采用圆柱角尺的底面与圆柱面素线作为模拟基准,用以与被测实际要素比较,测得垂直度误差。如图355所示,给出零件的左侧面对底面C的垂直度公差。检测时,将被测零件和圆柱角尺放到平板上,使圆柱角尺的外圆素线与被测表面接触,通过光隙或用塞尺直接测出两者之间最大间隙值,即为该零件的垂直度误差。

图354 用直角尺检测面对面垂直度误差

为了消除圆柱角尺的轴线对底面垂直度误差的影响,可把圆柱角尺转180°后,按上述方法再测量一次。取两次测量结果的平均值,作为该零件的垂直度误差。

图355 用圆柱角尺检测面对面垂直度误差

1—圆柱角尺 2—被测零件 3—平板

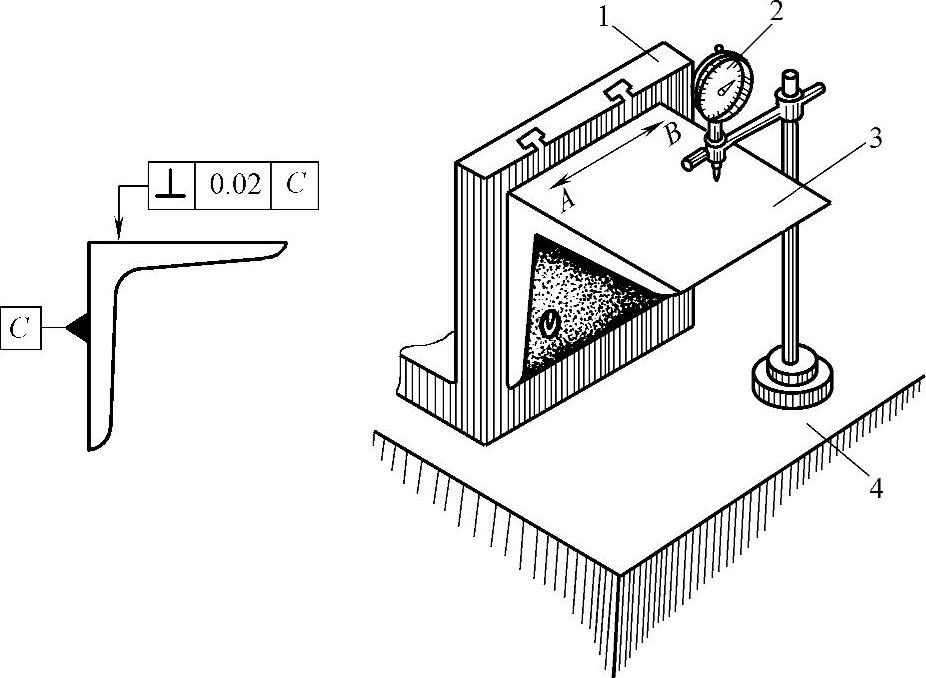

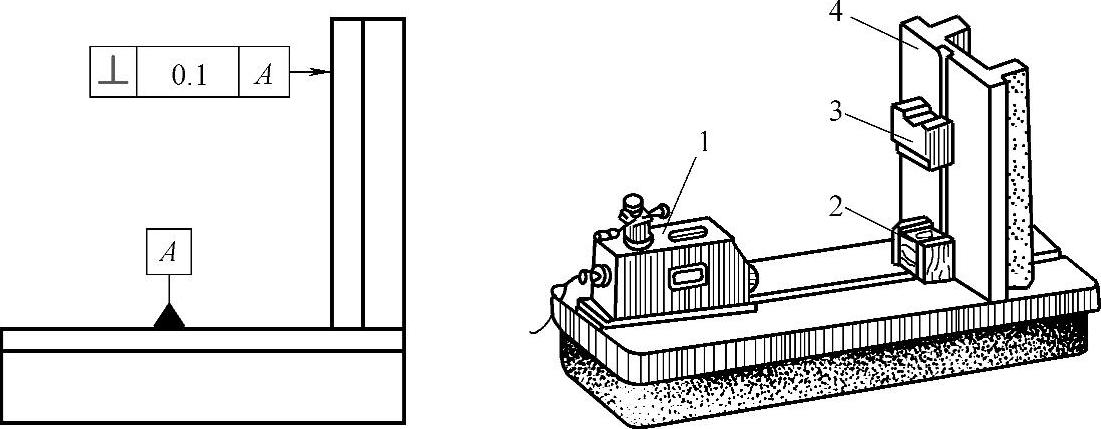

2)指示器法。用方箱相邻两垂直表面作为模拟理想要素,通过指示器与被测要素比较,测得垂直度误差。如图356所示,给出零件的上表面对左侧面C的垂直度公差。检测时,将被测零件3的基准表面固定在方箱上,同时调整靠近基准被测表面AB处的指示器示值差为最小。然后沿整个表面进行测量,取各测点中最大与最小示值之差,作为该零件的垂直度误差。必要时,可按定向最小区域评定其垂直度误差。

图356 指示器法测量面对面垂直度误差

1—方箱 2—指示器 3—被测零件 4—平台(https://www.xing528.com)

3)比较法。利用被测要素上两点与模拟理想要素比较,测得垂直度误差。如图357所示,给出零件的右侧面对底面C的垂直度公差(图357a)。检测时,先将带固定支点的指示器1测量架调至零位,方法是使固定支点与标准直角尺接触(图357b),转动指示器表盘,使指针指向“0”。然后将被测零件4放到平台3上(图357c),使调好零位的测量架固定支点与被测表面接触,此时指示器上的示值即为被测表面在L1长度上的垂直度误差。再按下式求得被测要素全长上的垂直度误差,即

式中 L——被测表面全长;

L1——指示器测量架上固定支点到指示器测量点的距离;

A——指示器示值。

(2)间接检测方法

图357 比较法检测垂直度误差

1—带固定支点的指示器 2—标准直角尺 3—平台 4—被测零件

图358 自准直仪法检测面对面垂直度误差

1—自准直仪 2—转向棱镜 3—反射镜 4—被测零件

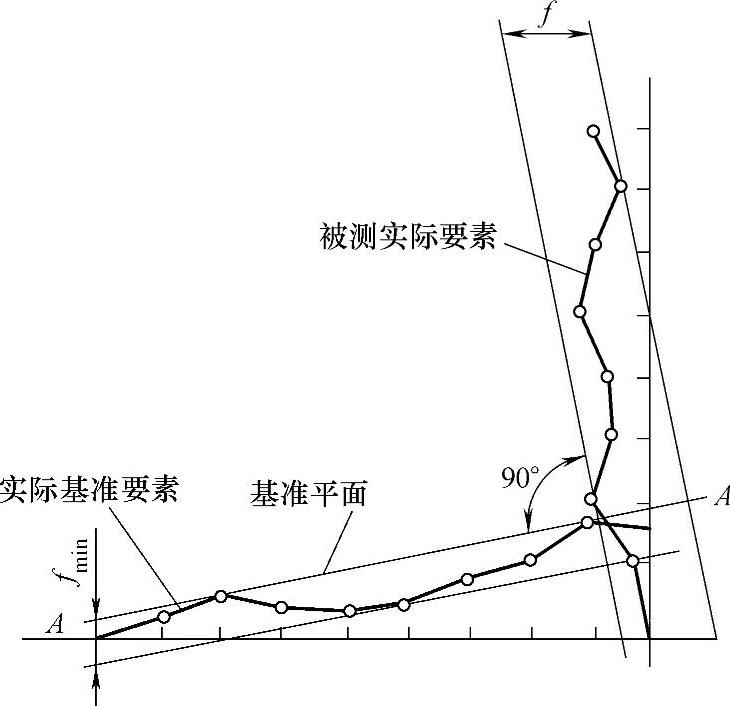

1)自准直仪法。以转向棱镜折射的垂直光束作为模拟理想要素,测得垂直度误差。如图358所示,给出垂直导轨面对工作台面A的垂直度公差。检测时,先调整自准直仪的安装位置,使其光轴大致与基准表面平行,用反射镜测出基准表面实际轮廓形状,以确定基准平面的位置。然后在被测表面与基准表面交界处放置转向棱镜2,把反射镜移到被测表面上,按一定的布点沿着被测表面移动反射镜,通过转向棱镜测得各纵向测位的示值。

根据基准要素和被测要素各测点测得值,绘出实际基准表面和被测表面轮廓曲线,如图359所示。由实际基准要素按最小条件要求确定基准平面A—A。再根据被测实际要素确定垂直于A—A基准平面的定向最小区域,其宽度f即为该零件的垂直度误差。也可用分析法求得误差值。此方法适用于测量大型零件。

图359 垂直度误差评定方法

2)水平仪法。以水平面作为基准,用框式水平仪相邻两垂直表面作为模拟理想要素,测得垂直度误差。如图360所示,给出垂直导轨面对工作台平面D的垂直度公差。检测时,先用框式水平仪大致调整基准表面到水平位置,然后用框式水平仪按一定布点距离依次测量基准实际表面,用框式水平仪垂直侧面测量被测实际表面,并记录各测量点的示值。将测得角度值换算成线值,按图359所示方法,求得被测零件的垂直度误差。此法适用于测量大型零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。