答:圆度误差是指圆形零件的实际轮廓对其相应基准圆的变动量。

实际轮廓是指垂直于回转零件轴线的平面与实际表面相交所形成的轮廓。基准圆是指与零件的实际轮廓具有规定的相关关系的理想圆。基准圆的位置应符合最小条件。

圆度误差检测方法按测量原理、测量器具等可分为以下几类方法。

(1)半径变化量检测方法 以圆形零件的轴线为中心,计量器沿垂直于该轴线的平面内回转一周,测出零件轮廓径向变化量,通过数据处理求出圆度误差的检测方法。

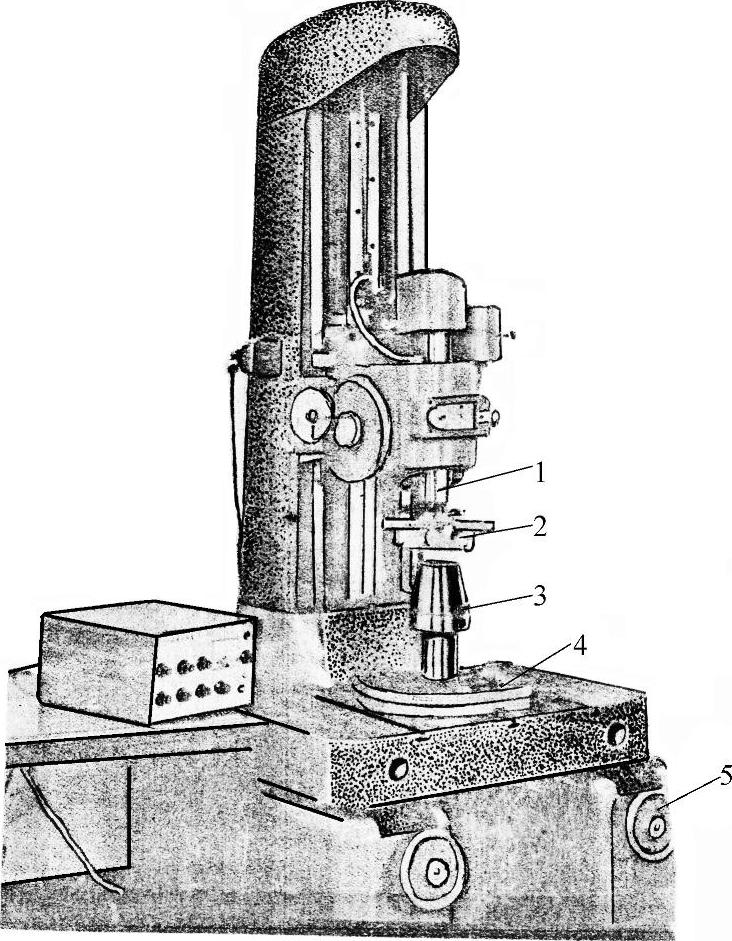

图286 圆度仪法

1—主轴 2—传感器 3—被测零件 4—工作台 5—调节手柄

1)圆度仪法如图286所示。它是以精密回转主轴1的轴线作为测量基准,通过固定在主轴上的传感器2沿主轴轴线回转一周,测得圆形轮廓径向变化量,并通过放大将其记录下来,经数据处理求出圆度误差值。

测量时,首先选择适当的定位基准将被测零件3固定在工作台4上,通过调节手柄5调整使被测零件中心与圆度仪主轴轴线对中。选择适宜的测杆长度、测头半径,调好测量力和作用方向,调整好测量截面的位置,使测量截面与主轴轴线垂直。

然后选择适当的放大倍数。放大倍数应根据被测零件公差值大小,放大器不同档位所对应记录器记录范围确定。与放大倍数相对应的记录纸上一个格值,应为被测零件圆度公差的1/3~1/10之间。

操纵主轴转动,使测头相对零件转动一周。测量结果有两种输出方式。

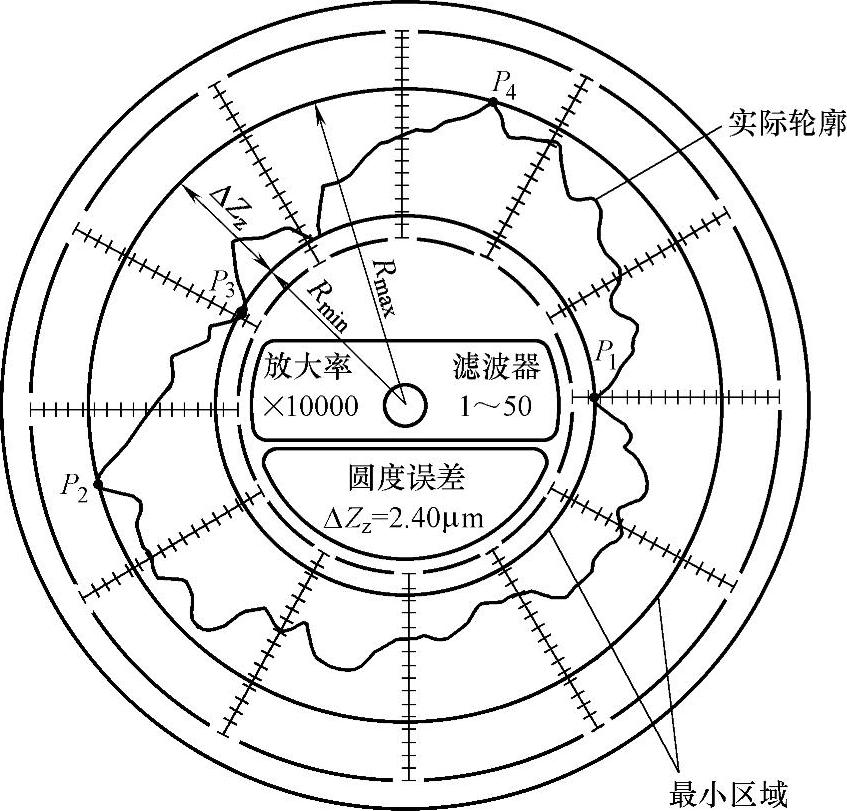

①图形记录式。在记录器圆盘上放上记录纸,在极坐标记录纸上描绘出一个完整的测量截面轮廓图形,如图287所示,按误差评定方法进行数据处理,求出圆度误差值。

图287 圆度仪图形记录

②参数直接显示式。通过圆度仪上专用电子计算机,对实测轮廓自动进行数据处理,按误差评定方法直接显示出误差值。

按上述方法,沿零件轴向选择适当数量的测量截面,分别测得各截面的圆度误差值,取其中最大值作为该零件的圆度误差。

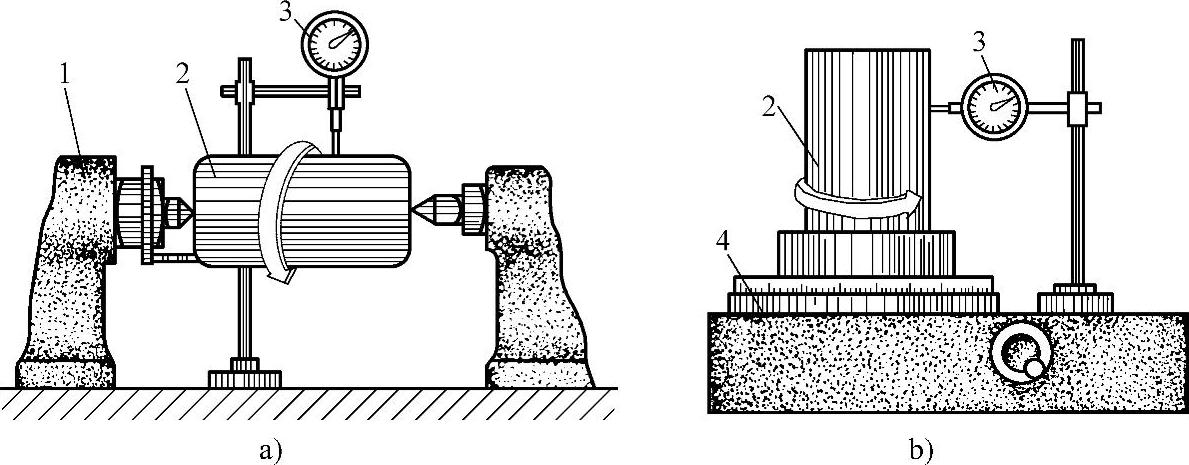

2)也可采用分度装置,测得被测表面半径的变动量,求得圆度误差,如图288所示。先将被测零件2与分度装置回转轴线大致调整同轴,并固定在一起。根据零件的定位方式不同,分度装置可分别选用分度头1(图288a)或分度台4(图288b)。

图288 用分度装置检测圆度误差

1—分度头 2—被测零件 3—指示器 4—分度台

测量时,由分度装置带动被测零件转动,用指示器3测出被测表面在同一测量截面上半径变化量,每隔一定等分角度记录其读数,并根据测得值作实际轮廓极坐标图,按误差评定方法求得该截面圆度误差。以同样方法测量若干截面,取其中最大误差值作为该零件的圆度误差。

(2)两点检测法 用两点接触式量仪,直接测得被测零件上同一横截面内的直径变动量,进而评定圆度误差的检测方法。

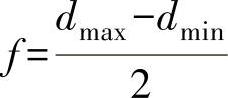

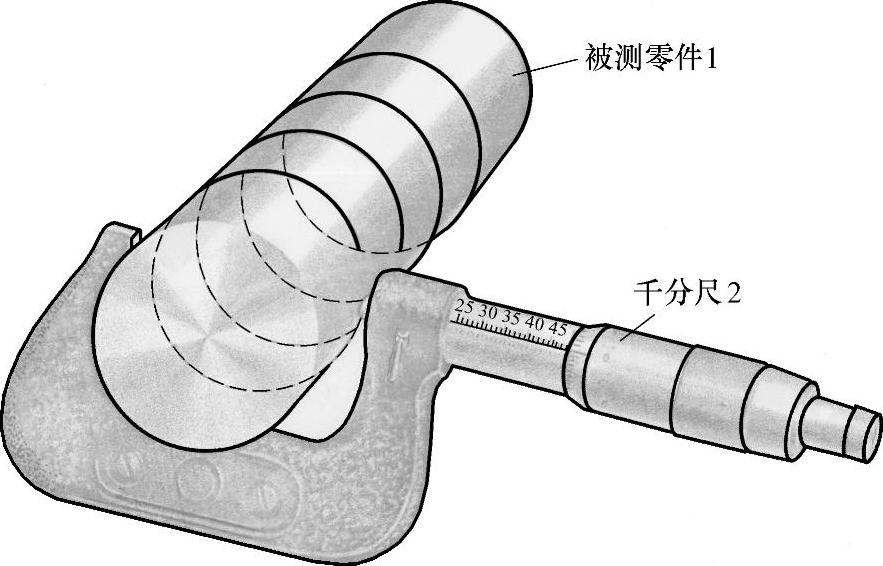

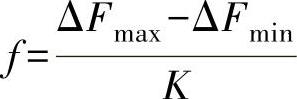

如图289所示,用千分尺2沿垂直于零件轴线的同一截面内,测出直径变动量,取其中最大与最小直径之差的一半,作为该被测截面的圆度误差,即 。

。

按上述方法测量若干个截面,取其中最大的误差值,作为该被测零件的圆度误差。(https://www.xing528.com)

图289 圆度误差两点检测法

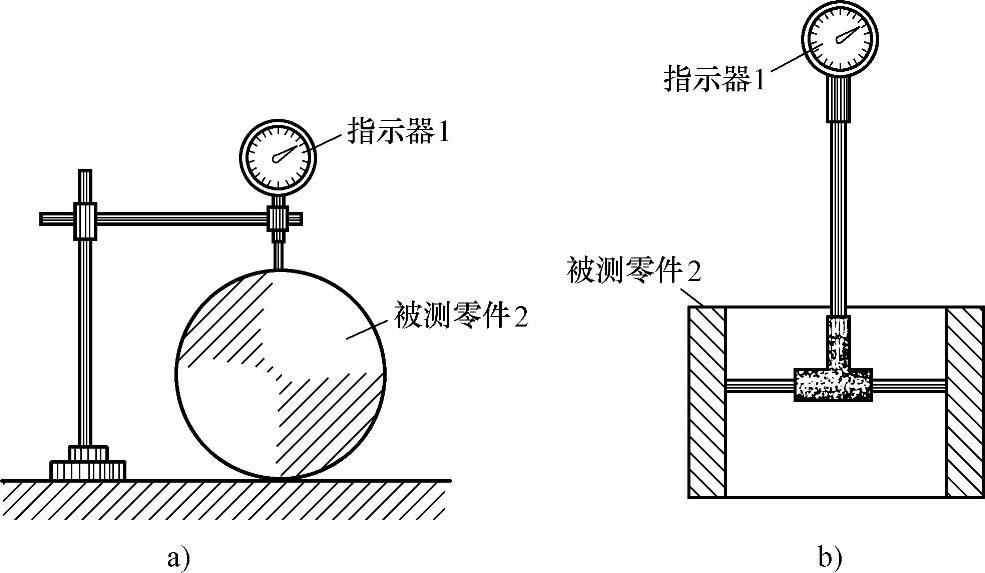

如图290所示,也可采用指示器测量同一截面上直径变化量。检测时,应固定被测零件的轴向位置,使指示器沿被测截面径向与被测表面接触,转动被测零件一周,测得最大、最小示值。取最大与最小示值之差的一半,作为该被测截面的圆度误差。同样应测取多个截面,取其中最大值,作为该零件的圆度误差。

图290 圆度误差指示器检测法

用两点法测量圆度误差方法简便,生产中应用较多,但该方法对圆度误差评定不符合最小条件要求,仅为近似值,故仅适用于公差要求不严格的零件,且被测零件截面形状呈偶数棱圆形状。

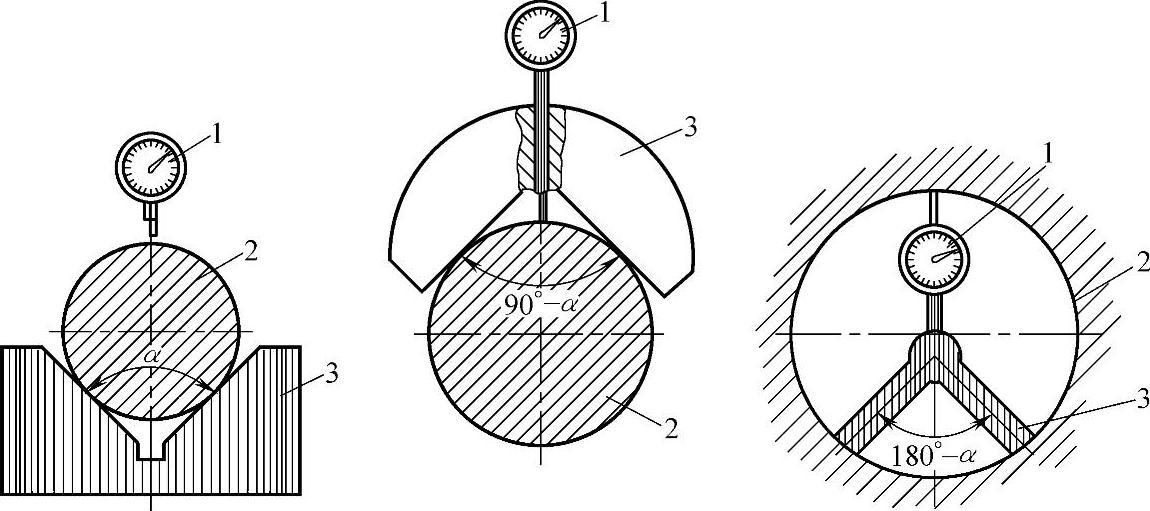

(3)三点检测法 将被测零件放在V形块上,由指示器测得其回转一周过程中被测表面的径向变动量,以评定圆度误差的检测方法。

检测方法如图291所示。将被测零件2放在V形块3上,且固定其轴向位置。使指示器沿V形块中心面方向与被测表面接触。转动被测零件(或转动量具),在回转一周过程中,从指示器上读得最大与最小示值,按下式求得该截面的圆度误差值,即

式中 ΔFmax、ΔFmin——指示器上最大、最小示值;

K——反映系数。

图291 三点检测法

1—指示器 2—被测零件 3—V形块

由上式可知,用三点法测量圆度误差时,指示器示值,并不直接反映圆度误差值,还需由反映系数K换算后方可求得。

反映系数K表示圆度误差在V形测量装置上反映出的明显程度,由V形块夹角α、测量轴线偏角β以及被测圆柱面的实际轮廓棱数n等因素确定。

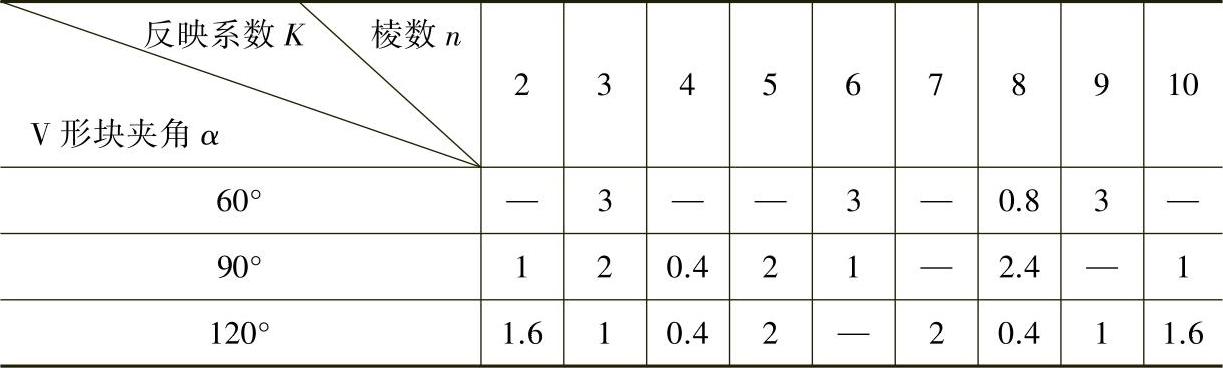

当测量轴线偏角β=0(表示测量轴线与V形槽中心面在同一平面内)时,其反映系数K见表38。

表38 对称安置(β=0)三点法测量反映系数K

注:表中未标出数值属于没有对应的测量值,或反映系数极小的情况。

反映系数表示指示器示值精确程度,其值越大示值越明显,当K>1时,表示V形测量装置对圆度误差起放大作用;K<1时则起缩小作用。

生产中被测零件的实际形状棱数一般难以确定,通常与加工条件有关,如采用无心磨加工,多出现三、五、七棱;采用顶尖装夹进行车、磨加工多出现椭圆形。为此,生产中通常取K=2来计算其圆度误差值。

同样,应沿被测零件轴向测量若干个截面,取其中最大误差值作为该零件的圆度误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。