答:直线度误差直接检测方法有以下几种。

(1)间隙法 将被测直线和测量基线间形成的光隙与标准光隙相比较,直接评定直线度误差值的方法。

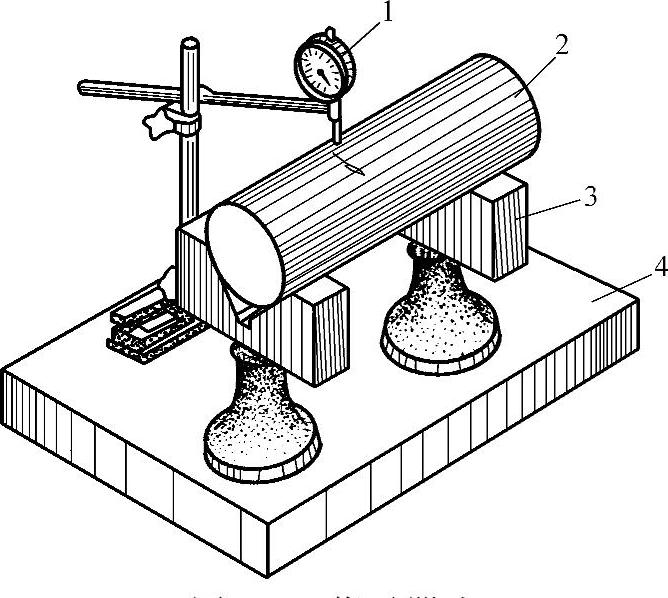

检测方法如图241所示,将样板直尺2与被测零件1直接接触,并置于光源4和观察者之间的适当位置。调整样板直尺与零件接触处位置,使最大光隙尽可能最小。与标准光隙(图223)相比较,估读出所求直线度误差。测量时,测量基准通常用样板直尺(刀口尺)、平尺类量具体现。应在相同条件下观察标准光隙和被测零件光隙。

图241 间隙法

1—被测零件 2—样板直尺 3—毛玻璃 4—光源 5—灯光箱

图242 指示器法

1—指示器 2—被测零件 3—V形架 4—平板

该方法适用于磨削或研磨加工的小平面及短圆柱(锥)面素线的直线度误差测量,且应同时测量被测表面上若干条素线,取其中最大值作为该零件的直线度误差。

此方法用于低精度被测零件直线度误差测量时,可用量块或塞尺测量被测直线与测量基线之间的间隙,直接测得直线度误差值。

(2)指示器法 用带指示器(百分表等)的测量装置,测出被测直线相对测量基线的偏离量,进而评定直线度误差值的方法。

此类检测方法通常采用平板或精密导轨等体现测量基线。

1)给定平面的直线度误差测量。如图242所示,检测一圆柱面素线的直线度误差。测量时,将被测零件2置于平板4的V形架3上,调整指示器1使其与被测零件上端素线相接触。调整V形架的高度,将被测直线的两端点连线与测量基线大致调平行。沿被测直线移动指示器,按适当的间距确定若干个测点,用指示器测得各测点的读数并做记录。

根据记录读数形成测得直线,按误差评定方法进行数据处理(详见135题),求出该条素线直线度误差值。

按上述方法测量若干条素线,取其中最大值作为该被测零件的直线度误差值。

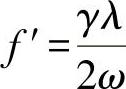

2)对任意方向的轴线直线度误差测量。如图243所示,用一个指示器测量轴线直线度误差(横截面法)。测量方法是:将被测零件3安装在平行于平板4且具有精密分度装置1的两同轴顶尖之间。确定横向测量截面数及各截面上等分测量点数。转动被测零件,在各横向截面上对等分测量点逐一进行测量,并记录各点的示值。

图243 用一个指示器测量轴线直线度误差

1—精密分度装置 2—指示器 3—被测零件 4—平板

将各截面上各点的示值绘制在极坐标图上,如图244所示。按最小区域法或最小二乘法确定各截面中心坐标值。由各截面测得的实际中心构成测得中心线。按误差评定方法进行数据处理,求出轴线的直线度误差值(详见135题)。

图244 被测实际轴线

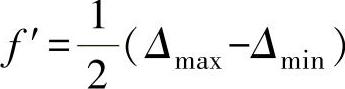

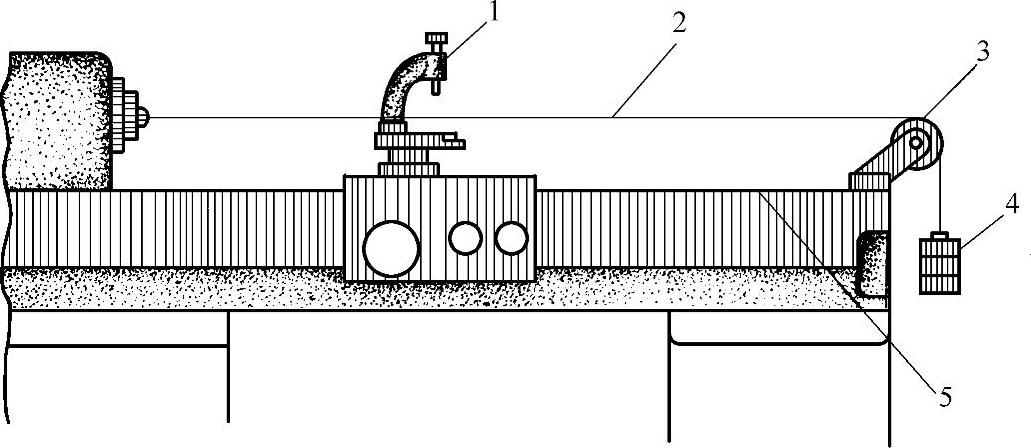

又如图245所示,也可用两个指示器测量轴线直线度误差(轴截面法)。测量方法是:将被测零件2安装在平行于平板5的两同轴顶尖架1之间,由两顶尖连线体现测量基准。然后将固定在同一测量架上的两个指示器3与4,对径放置于被测零件铅垂轴截面的上、下两侧。沿铅垂轴截面的两条素线移动测量架进行测量,同时分别记录两指示器在各测点的示值Mai、Mbi,并求出其差值

Δi=Mai-Mbi

取各测得点示值差Δi中最大值Δmax和最小值Δmin之差的一半,作为该轴截面轴线直线度误差近似值f′,即

转动被测零件,在若干个轴截面上重复上述测量,测得各截面上的轴线直线度误差值,取其中最大值作为该零件的轴线直线度误差近似值。

图245 轴截面法(https://www.xing528.com)

1—顶尖架 2—被测零件 3、4—指示器 5—平板

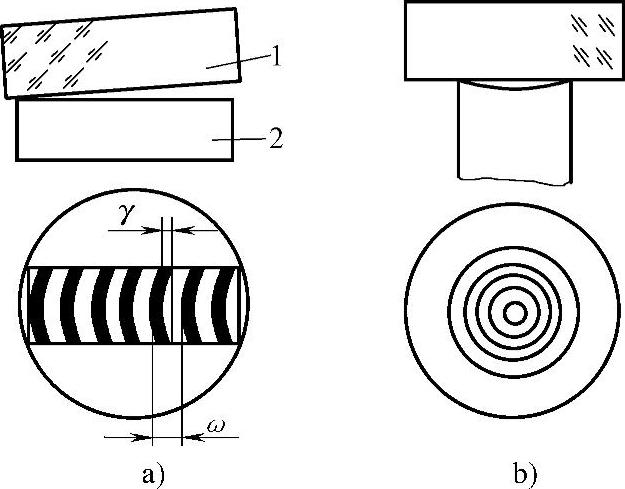

(3)干涉法 利用光波干涉原理,根据干涉条纹的形状或干涉带条数,来评定误差值的一种检测方法。

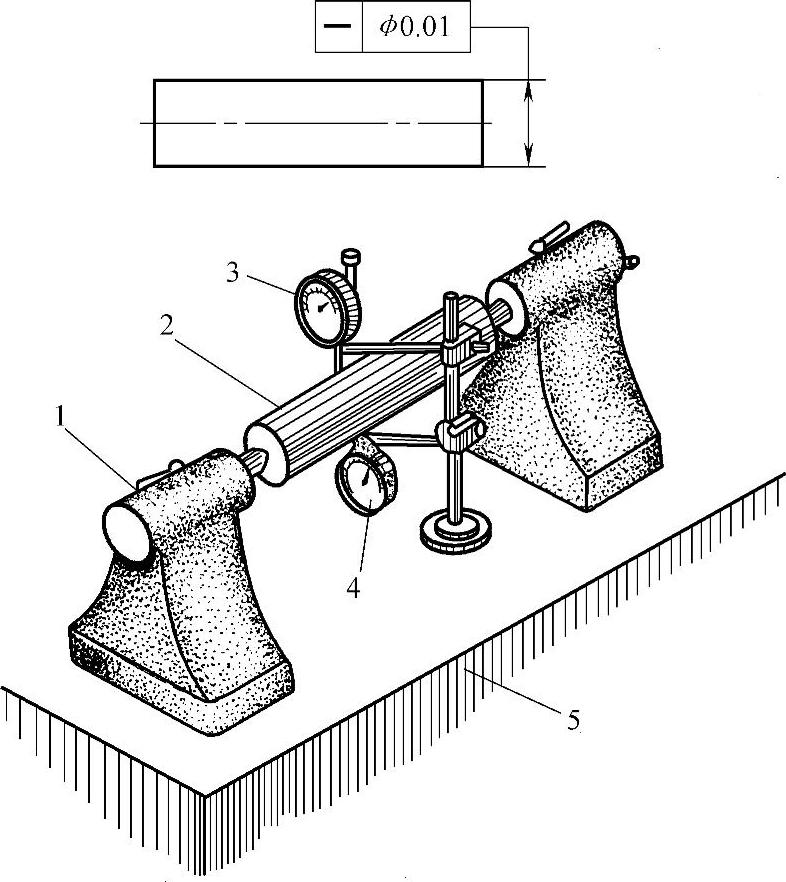

检测方法如图246所示,将平晶工作面与被测面接触,在单色光下平晶上显示出明暗相间的干涉条纹,根据干涉条纹的形状和数量,可判别出被测面的直线度误差近似值f′。

当干涉条纹呈现均匀弯曲干涉带(图246a)时,其直线度误差近似值为

图246 干涉法

1—平面平晶 2—被测零件

式中 ω——干涉带间距;

γ——干涉带弯曲量;

λ——光波波长(白光下λ=0.3μm)。

当干涉条纹呈现环形干涉带(图246b)时,其直线度误差近似值为

式中 n——环形干涉带数量。

该方法适用于精研表面的直线度误差测量。

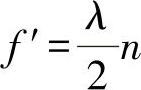

(4)光轴法 以几何光轴作为测量基线,测出被测直线相对该基线的偏离量,进而评定直线度误差值的方法。

图247 光轴法

1—准直望远镜 2—瞄准靶 3—被测零件

检测方法如图247所示,检测零件上各同轴孔轴线的共线(直线度)误差。测量时,先将被测直线的两端点连线与光轴测量基线大致调平行。沿被测直线移动瞄准靶2,同时记录各点示值。由各点示值得到测得直线,按误差评定方法进行数据处理,求出直线度误差值(详见135题)。

该方法适用于大、中型平面的素线和孔、轴的轴线直线度误差测量。

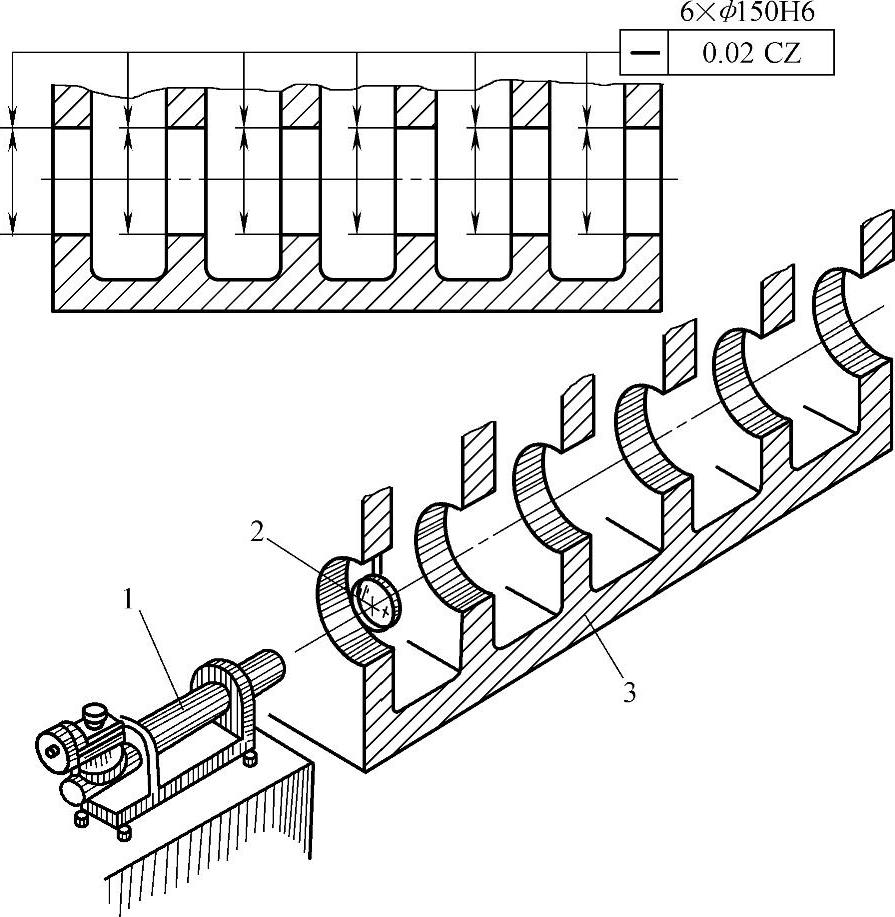

(5)钢丝法 以张紧的优质钢丝作为测量基线,测出被测直线相对测量基线的偏离量,进而评定直线度误差的方法。

检测方法如图248所示,测量机床导轨的直线度误差。先将直径为0.1~0.16mm的钢丝2的一端固定在主轴上,另一端通过滑轮3用重锤4将其拉紧,然后将测量显微镜1固定在刀架上。测量时,先调整钢丝,使其两端点连线与被测导轨大致平行。沿被测直线移动显示装置,同时记录各点示值。

图248 钢丝法

1—测量显微镜 2—钢丝 3—滑轮 4—重锤 5—被测零件

由各点示值得到测得直线,按误差评定方法进行数据处理,求出直线度误差值(详见135题)。

该方法适用于测量较大零件水平方向的直线度误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。