答:几何误差的项目很多,根据被测零件的结构特点、精度要求及检测设备等因素的不同,几何误差检测有多种不同方法。对几何误差测量方法按不同性质分类,所规定的几何误差测量的基本几何基础,称为检测原则。

生产中几何误差涉及面很广泛,又有多种多样形式的要求,误差检测又很复杂,标准中不可能对所有具体项目的检测方法都做出具体规定,而仅规定了五种检测原则,生产中可根据零件的具体要求和设备条件,按检测原则规定制定出具体检测方案。

标准中规定的五种检测原则是:

(1)第1检测原则——与拟合要素比较原则 将被测提取要素与其拟合要素相比较,量值由直接法或间接法获得。拟合要素用模拟法获得。

如图176a所示,检测被测要素平面度误差时,是以平板平面作为模拟理想平面(拟合要素),通过指示器对被测要素按一定布点进行测量,测得指示器最大与最小示值的差值,便可直接测得其平面度误差(详见138题)。

又如图176b所示,用自准直仪检测平板平面的平面度误差,是以自准直仪射出的光线模拟理想平面,通过反射镜按照一定布点测得各测量点垂直方向变动量,根据测得值按最小条件要求计算后间接求得平面度误差(详见139题)。

与拟合要素比较原则是按几何误差定义提出的检测原理,用被测要素直接与理想要素比较测得其误差。按照定义,理想要素是指要素的几何形状,生产中难以得到。因此,在实际检测过程中则采用模拟的理想要素来体现。生产中常用的模拟理想直线有一束光线、拉紧的弦线、两平面的交线(如刀口尺的刃口、平板上的截交线)等。模拟理想平面有平板、平台、水平面、光扫描平面等。

图176 与拟合要素比较原则

按与拟合要素比较原则进行检测,可得到与误差定义一致的几何误差值,是几何误差检测的基本原则,在生产中应用最为广泛。

(2)第2检测原则——测量坐标值原则 测量提取要素的坐标值(如直角坐标值、极坐标值、圆柱面坐标值),并经过数据处理获得的几何误差值。

如图177所示,测量一圆截面的圆度误差,用坐标测量装置按一定布点测出该截面内的各点坐标值x、y。按最小条件计算得到该截面的圆度误差(详见143题)。

图177 测量坐标值原则

随着近代检测设备日趋完善,为生产提供有多种高精度坐标测量装置(如三坐标测量仪等),为采用测量坐标值原则检测几何误差的应用创造了条件。无论是平面要素还是空间要素,都可以精确地测得其几何误差。

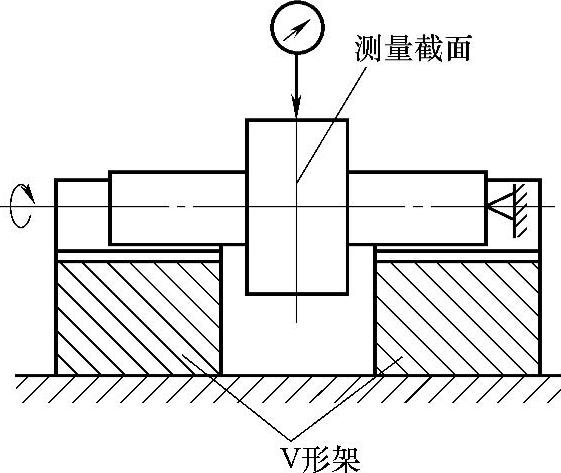

(3)第3检测原则——测量特征参数原则 测量被测提取要素上具有代表性的参数(即特征参数)来表示几何误差值。(https://www.xing528.com)

如图178所示,用两点法测量圆度特征参数。测量时将被测零件放在V形块上,使其轴线垂直于测量截面,同时固定轴向位置。在被测零件回转一周过程中,指示器示值的最大差值与反映系数K之商,作为该截面的圆度误差(详见143题)。

图178 测量特征参数原则

用测量特征参数原则检测几何误差,所需检测设备简单,测量过程大大简化,易于操作,从而提高了测量效率,可获得较好经济效果。虽其误差评定不够严密,但由于在生产中简便易行,且能满足生产要求,在实际生产中应用广泛。

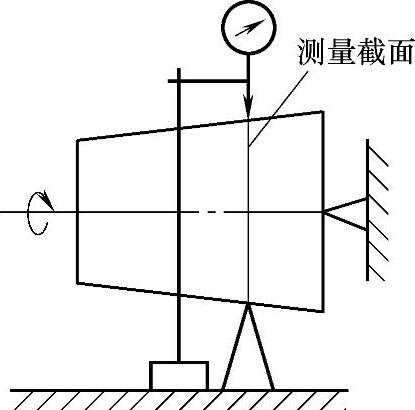

(4)第4检测原则——测量跳动原则 被测提取要素在绕基准轴线回转过程中,沿给定方向测量其对某参考点或线的变动量。变动量是指指示器最大最小示值之差。

如图179所示,测量圆柱面径向圆跳动误差。测量时将两端基准轴放在V形架上,并在轴向定位,由V形架模拟公共基准轴线。在被测零件回转一周的过程中,指示器示值差值即为该测量面上的径向圆跳动误差(详见192题)。

图179 测量跳动原则

测量跳动原则是根据跳动误差的定义提出的,主要用于圆跳动和全跳动误差检测。根据该原则所实施的检测方法很简单,便于生产中应用。在满足功能要求的前提下,该原则还可用于同轴度误差检测。

(5)第5检测原则——控制实效边界原则 检验被测提取要素是否超过实效边界,以判断合格与否。

如图180所示,检测两孔的同轴度误差。用具有实效尺寸的综合量规插入两孔内,根据量规是否能通过被测零件来判断其同轴度误差是否在给定的公差范围内,以判定其是否合格(详见180题)。

控制实效边界原则仅适用于有相关要求的零件,检验结果也只能判别被测零件合格与否,而测不出误差的具体数值。生产中采用综合量规检测零件的几何误差,能够满足产品功能要求,保证产品质量,且可以提高检测效率,在成批或大量生产中得到广泛应用。

图180 控制实效边界原则

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。