答:位置度公差要求应用范围较广,且要求形式多种多样,标注方法也各不相同,为便于生产中正确应用,国家标准GB/T13319—2003《产品几何量技术规范(GPS) 几何公差 位置度公差注法》对位置度公差的应用进行了详细规定。

位置度公差标注主要由理论正确尺寸、公差框格和基准等部分构成。

图样上需给出位置度公差要求时,首先应根据零件的结构特点和功能要求,确定基准要素,然后通过理论正确尺寸确定被测要素的理想位置,根据精度要求给出适当的公差带。

根据零件结构特点和功能要求不同,常见有以下不同形式的位置度公差标注。

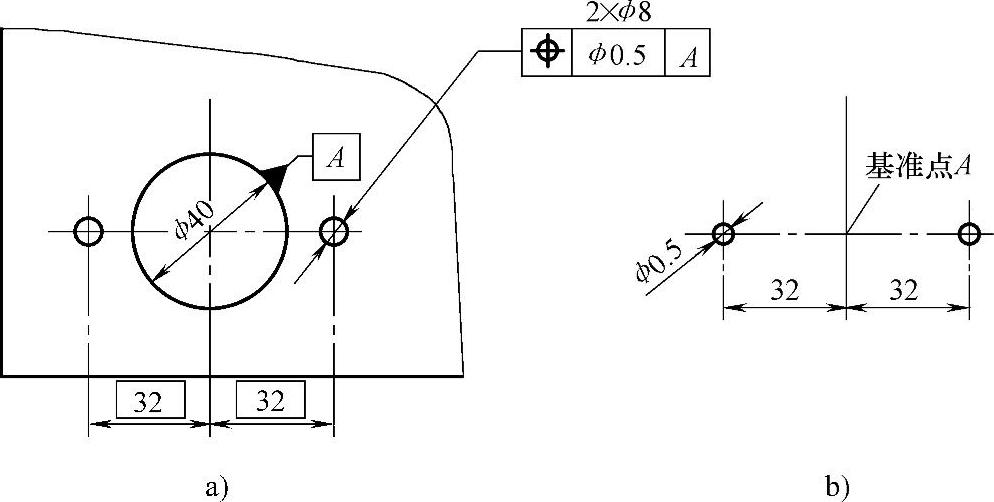

(1)点的位置度公差标注

1)给定平面内点的位置度公差标注。图123所示为仪表板上的仪表安装座孔,中间φ40mm为仪表体的定位孔,2×φ8为两个固定螺栓孔。为保证安装时仪表装入后,两侧螺栓孔与仪表上的孔位置对正,以顺利安装,故给出位置度公差要求。标注时,首先确定以φ40mm孔的中心为基准,然后相对于基准用理论正确尺寸32确定两个被测孔的理想位置。公差框格内除应注出相应基准字母外,还应在公差值前加注“φ”,框格指引线箭头应指向被测孔的直径尺寸线方向,如图123a所示。该要求表示:两个φ8mm孔相对于由基准A和理论正确尺寸32所确定的理想位置的位置度公差为φ0.5mm。由于仪表板厚度较薄,可不考虑各孔轴向误差的影响,因而可视为给定平面内各圆心点的位置度要求。故其公差带为以φ40mm圆心点和过此点三孔圆心在同一直线上(即为零距离,不标注)作为基准,由理论正确尺寸32所确定的理想中心点为圆心,直径为公差值0.5mm圆所限定的区域,如图123b所示。

图123 给定平面内点的位置度公差标注

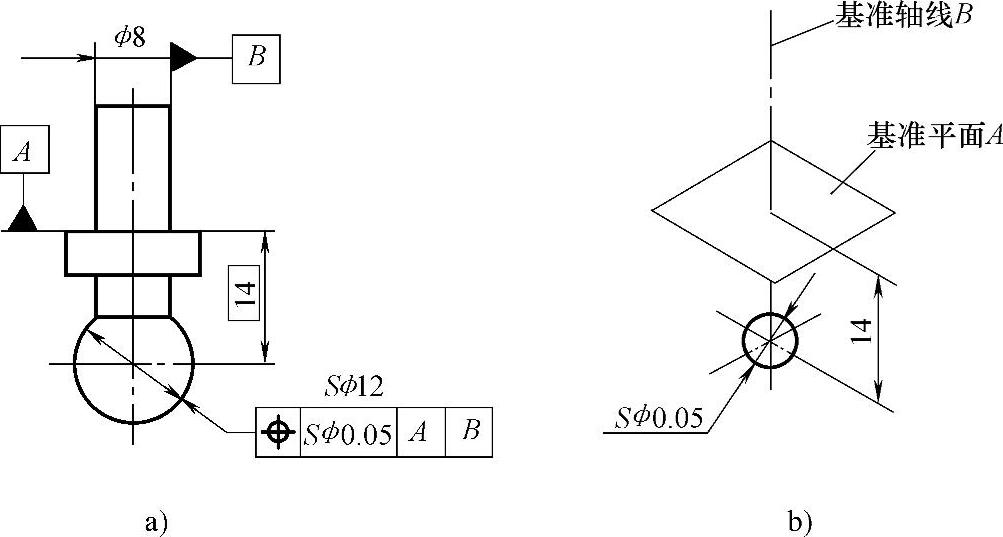

图124 空间点的位置度公差标注

2)空间点的位置度公差标注。图124所示的摇臂凸头是内燃机气门驱动机构中的一个传递件,其上定位面A与球面中心间的相对位置,直接影响整个传动链配合尺寸精度,为此图中给出Sφ12mm球心位置度公差要求。标注时,首先选择安装定位平面A为第一基准,同时选用φ8mm轴线B作为第二基准,由此建立起三基面体系,然后通过理论正确尺寸14、确定球心点的理想位置。公差框格内除按顺序注出第一、二基准字母外,还应在公差值前加注“Sφ”,框格指引线箭头应指向球面直径尺寸线位置处,如图124a所示。该要求表示:Sφ12mm球心点相对其理想位置的位置度公差为Sφ0.05mm。公差带是直径为公差值0.05mm的球面所限定的区域,该球面公差带的中心点位置,是由相对于基准A、B的理论正确尺寸14确定,如图124b所示。

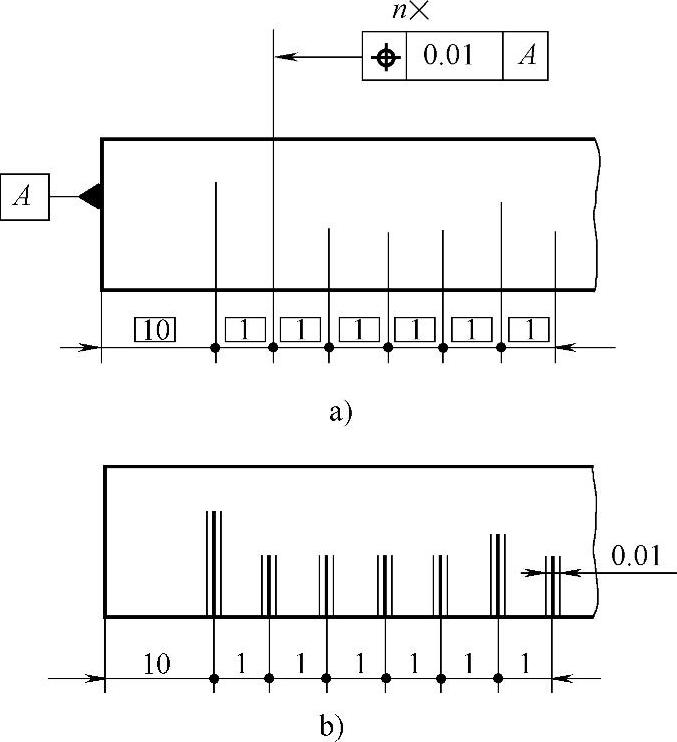

(2)线的位置度公差标注

图125 给定一个方向上线的位置度公差标注

1)给定一个方向上线的位置度公差标注。图125所示游标卡尺尺身上的分度刻线,为长度尺寸测量基准,故其刻线位置应有很高的精度要求,因刻线均在尺身同一平面上,故应给出给定一个方向位置度公差要求。标注时应首先确定固定量爪测量面为基准A,然后注出被测刻线相对于基准A的理论正确尺寸10、1,由此确定被测要素的理想位置。框格指引线箭头应垂直于被测线方向指向刻线(或其延长线)上。因被测刻线有n条,且有相同的位置度公差要求,故在框格上方注出“n×”字样,如图125a所示。该要求表示:每条刻线相对其理想位置的位置度公差为0.01mm。公差带是间距等于给定的公差值0.01mm,且以理论位置为中心对称分布的两平行直线所限定的区域,公差带的宽度方向是框格指引线箭头所指的方向,如图125b所示。

应当指出:当理论正确尺寸排成尺寸链时(图125a),位置度公差不积累。(https://www.xing528.com)

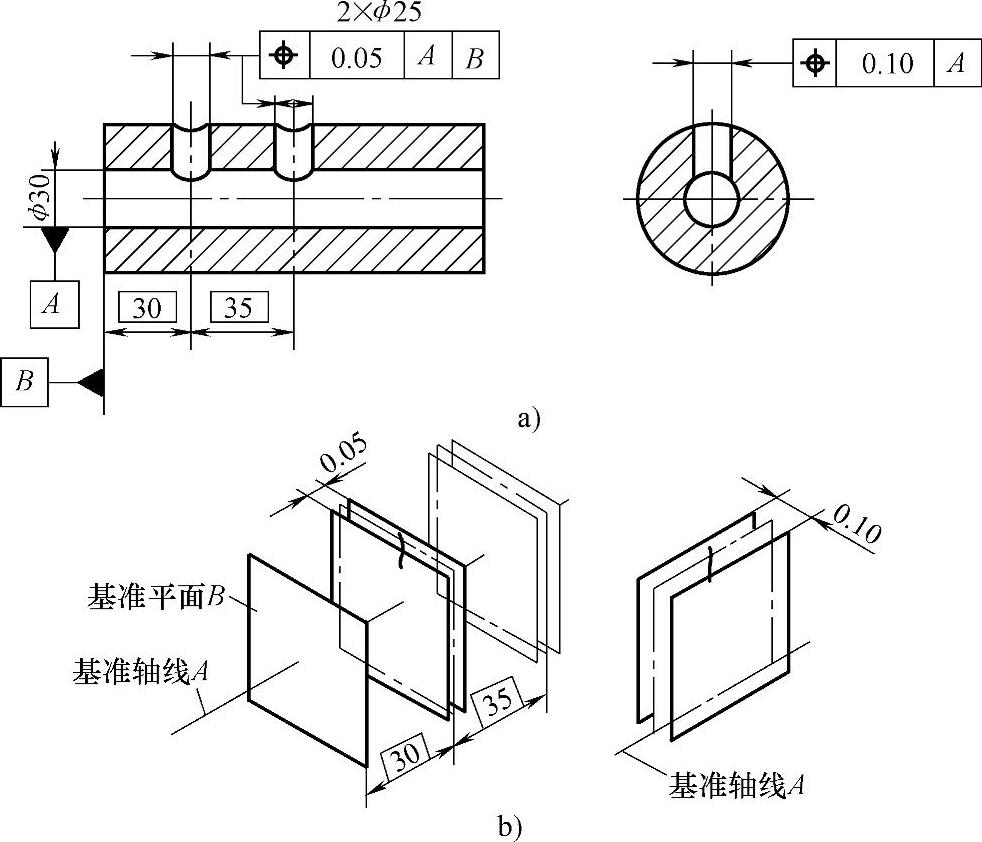

图126 给定在相互垂直的两个方向上线的位置度公差标注

2)给定在相互垂直的两个方向上线的位置度公差标注。图126所示的阀体上2×φ25mm两油孔轴线位于φ30mm滑阀座孔轴线垂直相交位置,其功用是通过装在φ30mm孔内的滑阀轴向位移,使滑阀上的油槽与2×φ25mm油孔相对位置变动,以控制油路的启闭。由于油路启闭时间要求严格,故两个φ25mm孔沿φ30mm孔的轴向位置有严格要求;而沿垂直方向位置误差,仅对油路方位产生影响,故要求其位置精度较低。为此图126a中给出2×φ25mm孔在两个垂直方向上不同的位置度公差要求。标注时首先确定φ30mm孔的轴线A为第一基准,并以滑阀轴向定位的端面B作为第二基准,由此建立起三基面体系,然后依据基准注出理论正确尺寸30、35(两轴线夹角90°可不标注),确定被测要素的理想位置。在图样上两个垂直方向视图上分别用框格标注出两个相互垂直方向上各自位置度公差(两个公差值可以不相等或相等),如图126a所示。该要求表示,两个φ25mm油孔轴线相对其理想位置沿φ30mm轴线方向位置度公差为0.05mm;沿与其垂直方向上位置度公差为0.10mm。公差带为两相互垂直的间距分别等于公差值0.05mm和0.10mm,且以轴线的理想位置为中心对称配置的两平行平面所限定的区域,如图126b所示。

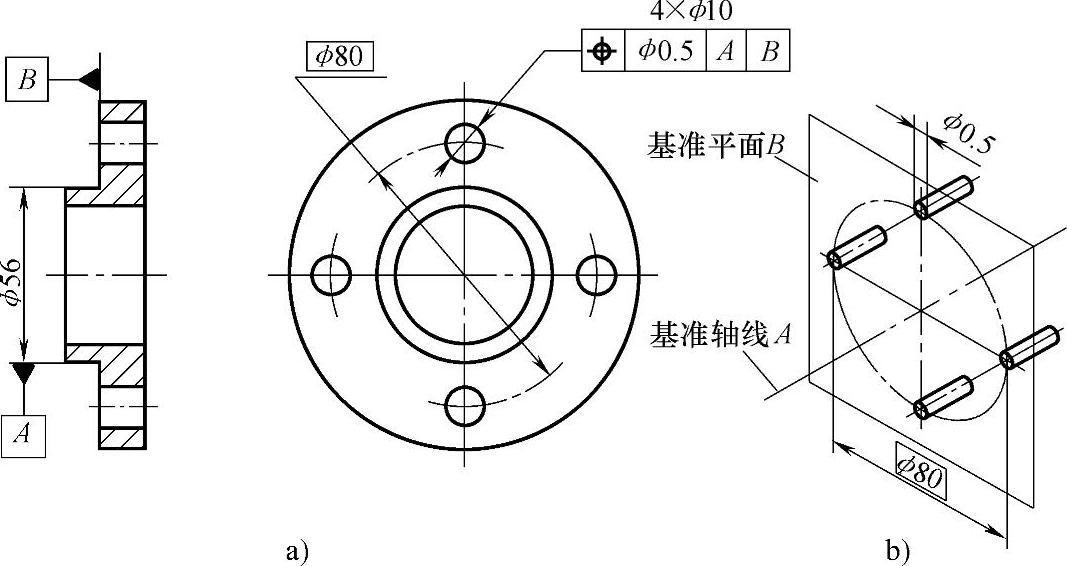

3)在任意方向上线的位置度公差标注。图127所示端盖用于轴端密封,为保证安装时4×φ10mm孔与箱体上相应孔对正,以便于安装,故给出位置度公差要求。标注时考虑到孔位置是以φ56mm凸缘定位,故首先选定φ56mm轴线第一基准,然后以端盖左端面B为第二基准,由此建立起三基面体系(见题22)。由此依据所给出的理论正确尺寸φ80,确定各孔轴线的理想位置。

图127 在任意方向上线的位置度公差标注

标准中规定:被注位置度公差要素,除另有说明,通常为均匀分布。故图127所示四个φ10mm孔的轴线理想位置应在φ80均匀分布位置上。

公差框格可标注在任一孔处,指引线应指向该孔直径尺寸线处,框格内注出相应的基准字母A、B,且在公差值前加注“φ”。在框格上方注出“4×φ10”,表示直径为10mm的四个孔具有相同的位置度公差要求,如图127a所示。该要求表示,四个φ10mm孔的轴线应各自限定在直径等于φ0.5mm的圆柱面内。该圆柱面的轴线应处于由基准A、B所建立起的三基面体系和理论正确尺寸φ80确定的各孔轴线的理论正确位置上,如图127b所示。

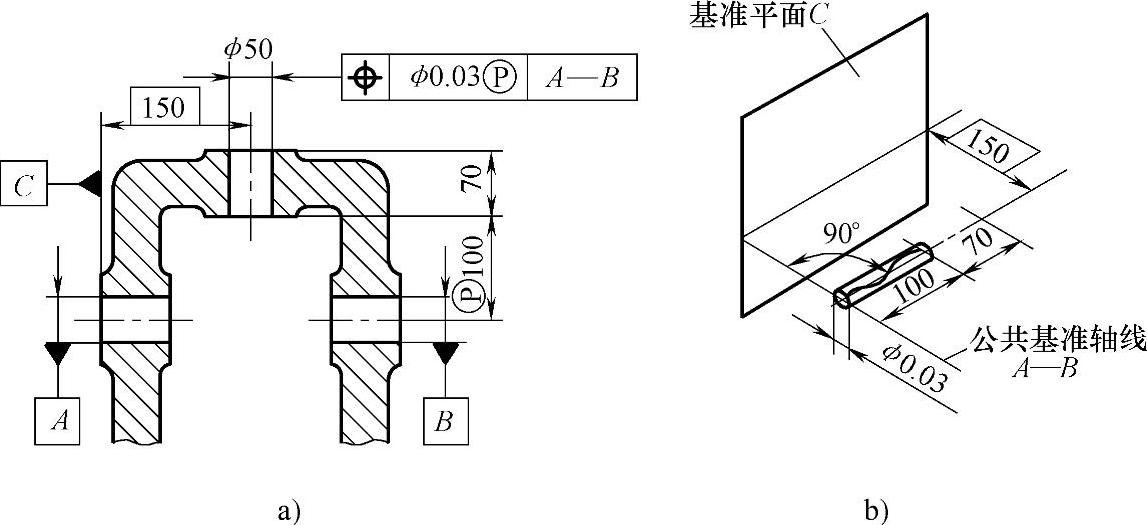

图128 两轴线间任意方向上的位置度公差标注

生产中经常遇到两相交轴线位置精度要求,如内燃机机体上气缸套座孔与主轴承座孔间;锥齿轮箱体上两传动轴轴线间等。为满足其功能要求,都要求保持两轴线间严格的位置精度,故通常采用给出两轴线间任意方向上的位置度公差来保证其所需装配精度要求。如图128所示锥齿轮箱体,该零件上A、B及上端座孔用于支承两锥齿轮传动轴,为保证锥齿轮间正确啮合运转,其传动轴支承座孔轴线间必须保持正确的垂直相交位置,为此给出任意方向上位置度公差要求。标注时首先确定一个传动轴支承座孔A和B的公共轴线和端面C作为基准,并通过注出的理论正确尺寸150和省略注出的两轴线夹角90°、相交(零距离),确定被测轴线的理想位置。

由于两轴线间的位置精度对两锥齿轮正确啮合的影响是在两轴线交点处,而不仅仅局限于φ50mm孔的实体范围内,故应采用延伸公差带注出延伸尺寸100mm,框格内注出公共基准字母“A—B”和基准平面C,且在公差值前加注“φ”,公差值后加注延伸公差带代号○P,框格指引线箭头指向φ50mm孔的尺寸线位置处,如图128a所示。该要求表示:φ50mm孔的轴线在延伸局部范围尺寸100mm范围内对“A—B”公共轴线和基准平面C的位置度公差为φ0.03mm。公差带是直径为0.03mm圆柱面所限定的区域,公差带范围应延伸至100mm范围内。公差带的轴线位置是由相对于“A—B”公共基准轴线和基准平面C建立起的三基面体系与理论正确尺寸150以及省略注出的90°、0距离所确定,如图128b所示。

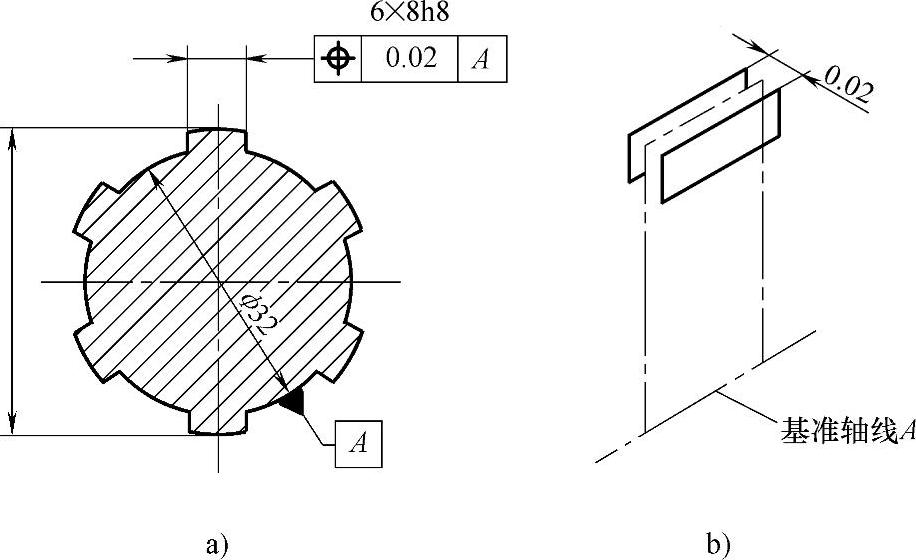

(3)面的位置度公差标注 图129所示花键的功用是联接传动件(如齿轮等)以传递运动。为此,要求相配合的内外花键间各键齿应准确、精密地配合在一起,故对各键齿中心面给出位置度公差要求。标注时,首先确定以定心圆φ32mm的轴线为基准,以六键齿均布位置角度为理论正确尺寸(60°可省略不注),确定各键齿中心面的理想位置,公差框格内注出相应的基准字母A,并在框格上方注明“6×8h8”字样,框格指引线箭头指向键齿宽尺寸线位置,如图129a所示。该要求表示:该花键六个键齿中心面,相对于基准轴线A和理论正确尺寸60°所确定的理想位置的位置度公差为0.02mm。公差带是间距等于公差值0.02mm,且以面的理想位置为中心对称配置的两平行平面所限定的区域,面的理想位置是由基准轴线A和各键齿间未注理论正确尺寸60°所确定的。各齿有相同的位置度公差要求,如图129b所示。

图129 面的位置度公差标注

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。