1.三相异步电动机定子绕组如何接线

三相异步电动机的定子绕组是异步电动机的电路部分,它由三相对称绕组组成并按一定的空间角度依次嵌放在定子槽内。三相绕组的首端分别用A、B、C表示,尾端对应用X、Y、Z表示。为了便于变换接法,三相绕组的6个端子头都引到电动机接线盒内的接线柱上。

表8-4 三相异步电动机各个部件的作用

(续)

三相定子绕组按电源电压的不同和电动机铭牌上的要求,可接成星形( )或三角形(△)两种形式,见表8-5。

)或三角形(△)两种形式,见表8-5。

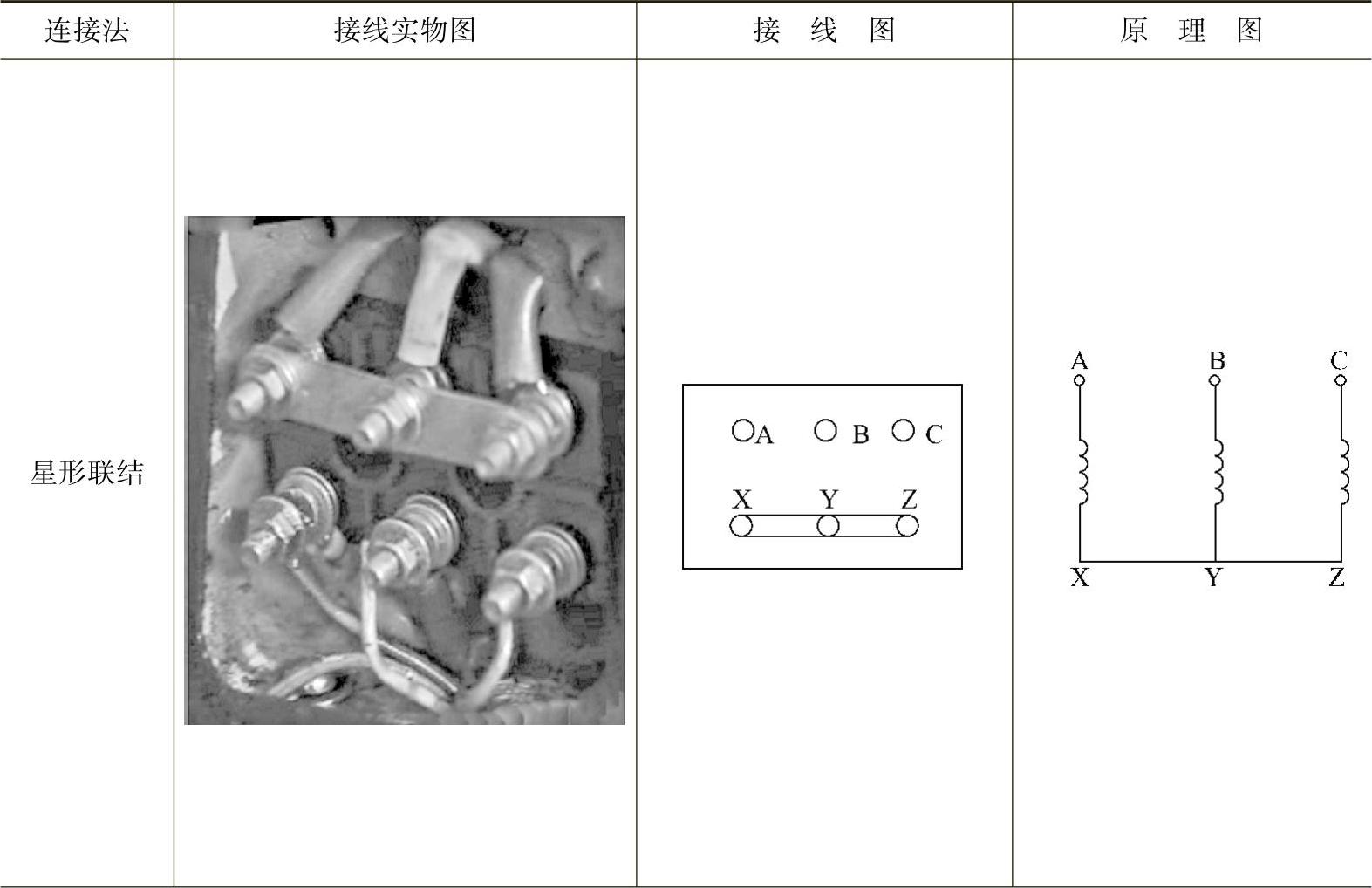

(1)星形联结

将三相绕组的尾端X、Y、Z短接在一起,首端A、B、C分别接三相电源。

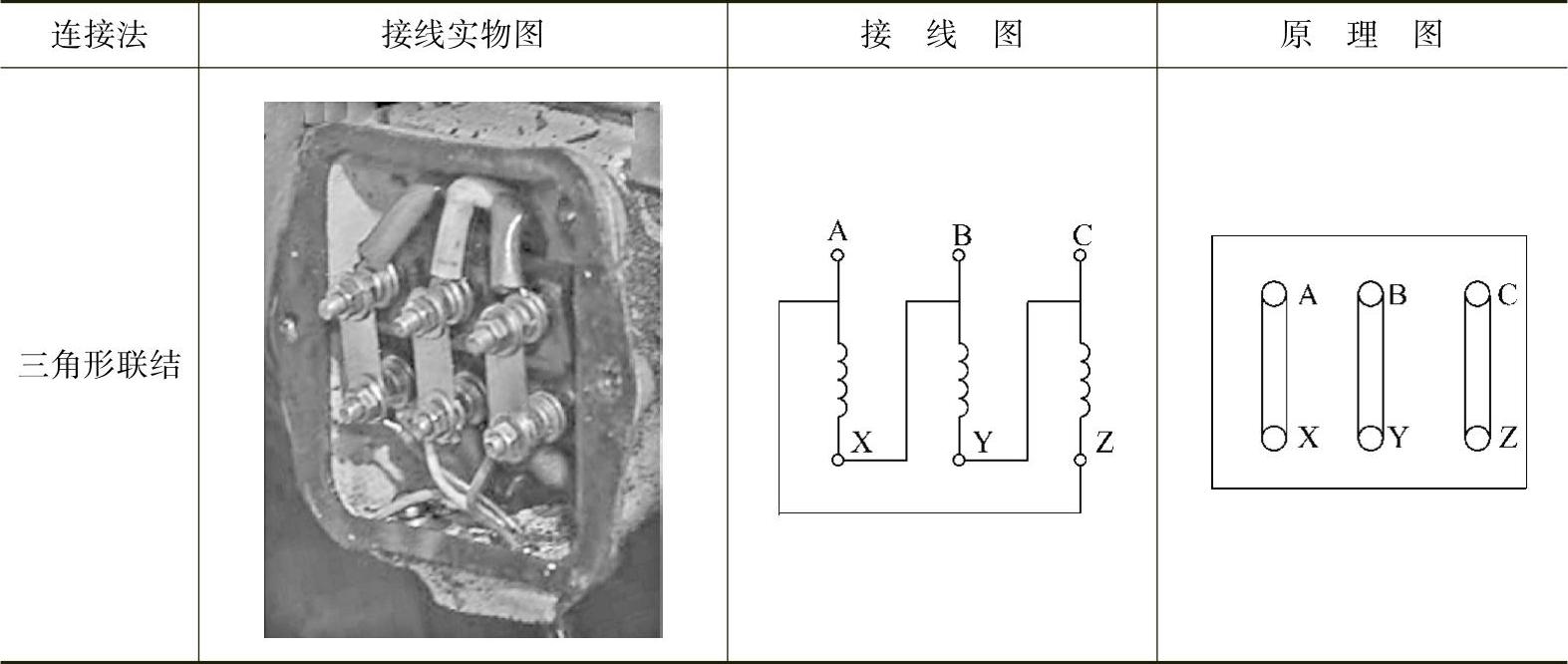

(2)三角形联结

将第一相的尾端X与第二相的首端B短接,第二相的尾端Y与第三相的首端C短接,第三相的尾端Z与第一相的首端A短接;然后将三个接点分别接到三相电源上。

表8-5 异步电动机的三相绕组联结方式

(续)

异步电动机不管是星形联结还是三角形联结,调换三相电源的任意两相,就可得到相反的转向(正转或者反转)。

记忆口诀

电机接线分两种,星形以及三角形。

额定电压220V,一般采用星形法,

三相绕组一端连,另端分别接电源,

形状就像字母Y。额定电压380V,

三相绕组首尾连,形成一个三角形(△),

顶端再接相电源,就是所谓角接法。

电机接法厂预定,不能随意去更改。

2.三相异步电动机起动前的检查有哪些

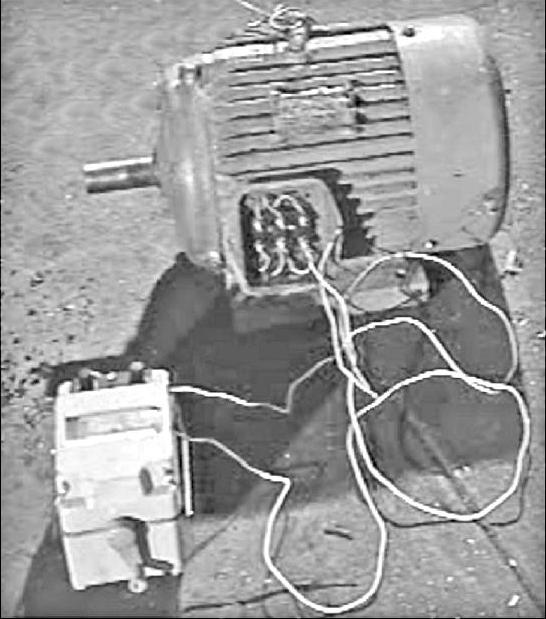

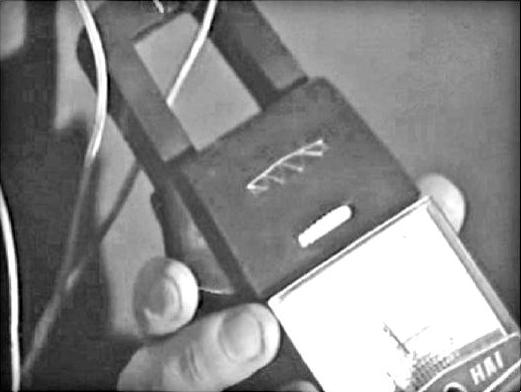

1)新安装的或长期不用的(停用3个月以上)电动机应检查相对相、相对地、集电环间和集电环对地的绝缘电阻,如图8-31所示。一般要求380V三相电动机的绝缘电阻应大于0.5MΩ。若过低则需烘干。检查铭牌所示电压、频率、接法与电源电压频率是否相符。新安装的电动机应检查所有紧固螺钉是否旋紧,机械方面是否牢固。

2)检查电动机内部有无杂物,用不大于2个大气压的干燥压缩空气将内部吹净,也可使用吹风机或皮老虎,注意不可碰伤绕组。

3)检查轴承是否有油(如图8-32所示),滑动轴承应检查是否达到规定油位。

4)扳动电动机的转轴是否能自由旋转。对于滑动轴承,其轴向游动量每边约2~3mm;测量定子和转子的空气间隙。

图8-31 检查绝缘电阻

图8-32 检查轴承

5)检查电动机及起动设备接地装置是否可靠、完整,接线是否正确,接触是否良好。

6)对于绕线转子电动机应检查电刷是否全部紧贴集电环,电刷装置是否灵活正常,接线是否相碰。

7)单向运转的电动机其运转方向是否与运转指示箭头方向一致。(https://www.xing528.com)

8)检查所用熔丝规格是否合乎要求。

经过上述准备工作及检查后,方可起动电动机。先空转一段时间,检查运转方向是否与运转指示箭头一致,注意轴承温升、是否有不正常噪声、振动、局部发热等现象,若有上述现象,应待消除后才可投入运行。

3.电动机运行维护的检查项目有哪些

对电动机运行的维护和检查工作,通常要注意以下几点。

1)应经常保持电动机清洁,进风口、出风口保持畅通,不允许有水滴、油垢或飞尘落入电动机内部。

2)电动机的负载电流不得超过额定值,并检查三相电流是否平衡(如图8-33所示),要求任何一相电流值与其三相平均值相差不超过10%,否则说明电动机有故障。必须查明电流不平衡的原因,采取补救措施后才能继续使用。

3)经常检查轴承温度、润滑情况,轴承是否过热、漏电。在定期更换润滑油时,应先用煤油洗清,再用汽油洗干净,并检查一下磨损情况。如果间隙过大或损坏,则应更新,如图8-34所示;如果无损缺,则加黄油,其量不宜超过轴承内容积的70%。

4)经常检查电动机各部分最高温度和最大容许温升是否符合规定数值。最简便的方法是手摸,即先用测电笔试一下外壳是否带电,或检查一下外壳接地是否良好。然后,将手背放在电动机外壳上,若烫得缩手,说明电动机已经过热,如图8-35所示。

图8-33 检测三相电流是否平衡

图8-34 检查轴承间隙

5)如果发现有不正常噪声、振动、冒烟、焦味,应及时停车检查,排除故障后才可继续运行,并报告直接领导人。

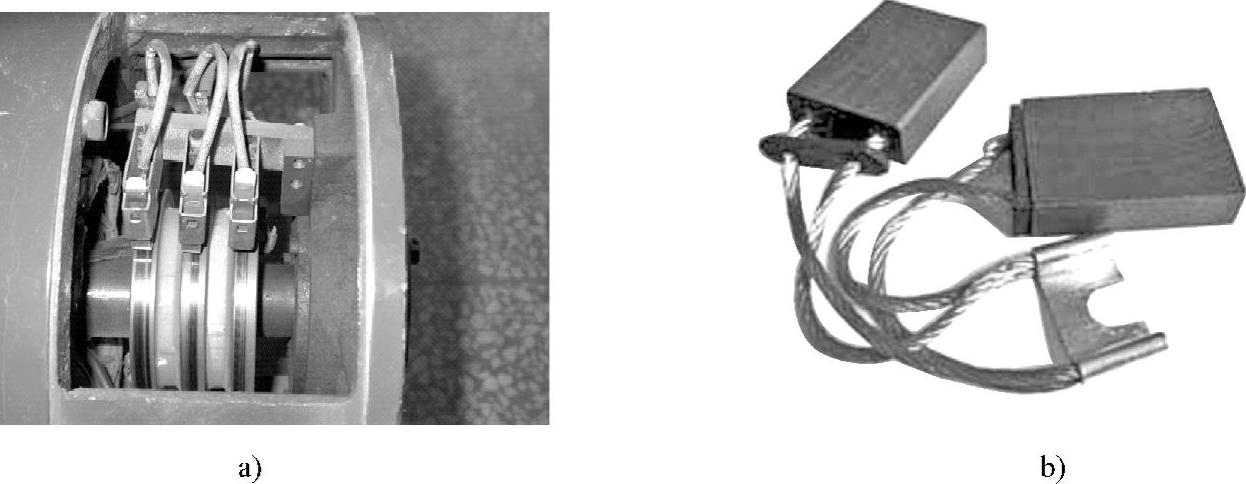

6)对绕线转子电动机,应检查电刷与集电环的接触情况,如图8-36a所示;检查电刷的磨损情况如图8-36b所示。发现火花时,应清理集电环表面,用0号砂纸磨平,并校正电刷弹簧压力。

7)若供电突然中断,应立即断开闸刀开关或断路器,并手动切换起动电器回到零位。

图8-35 用手背检查电动机的温升

8)定期测量绝缘电阻,检查机壳接地情况。

图8-36 集电环和电刷

4.电动机定期维修检查项目有哪些

电动机定期维修包括小修和大修两种。小修属于一般检修,对电动机起动设备及其整体不做大的拆卸;大修应全部拆卸电动机,进行彻底检查和清理。

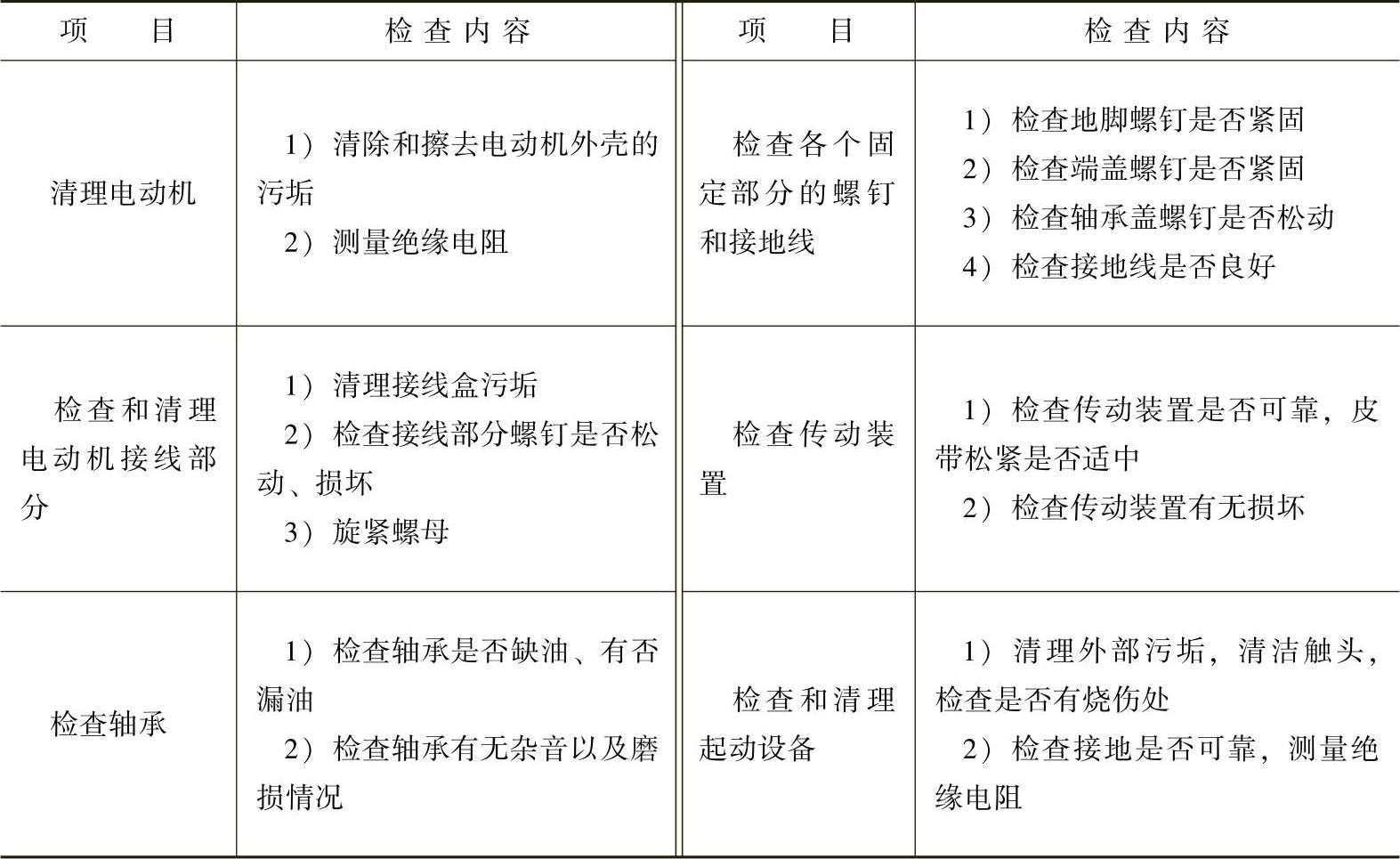

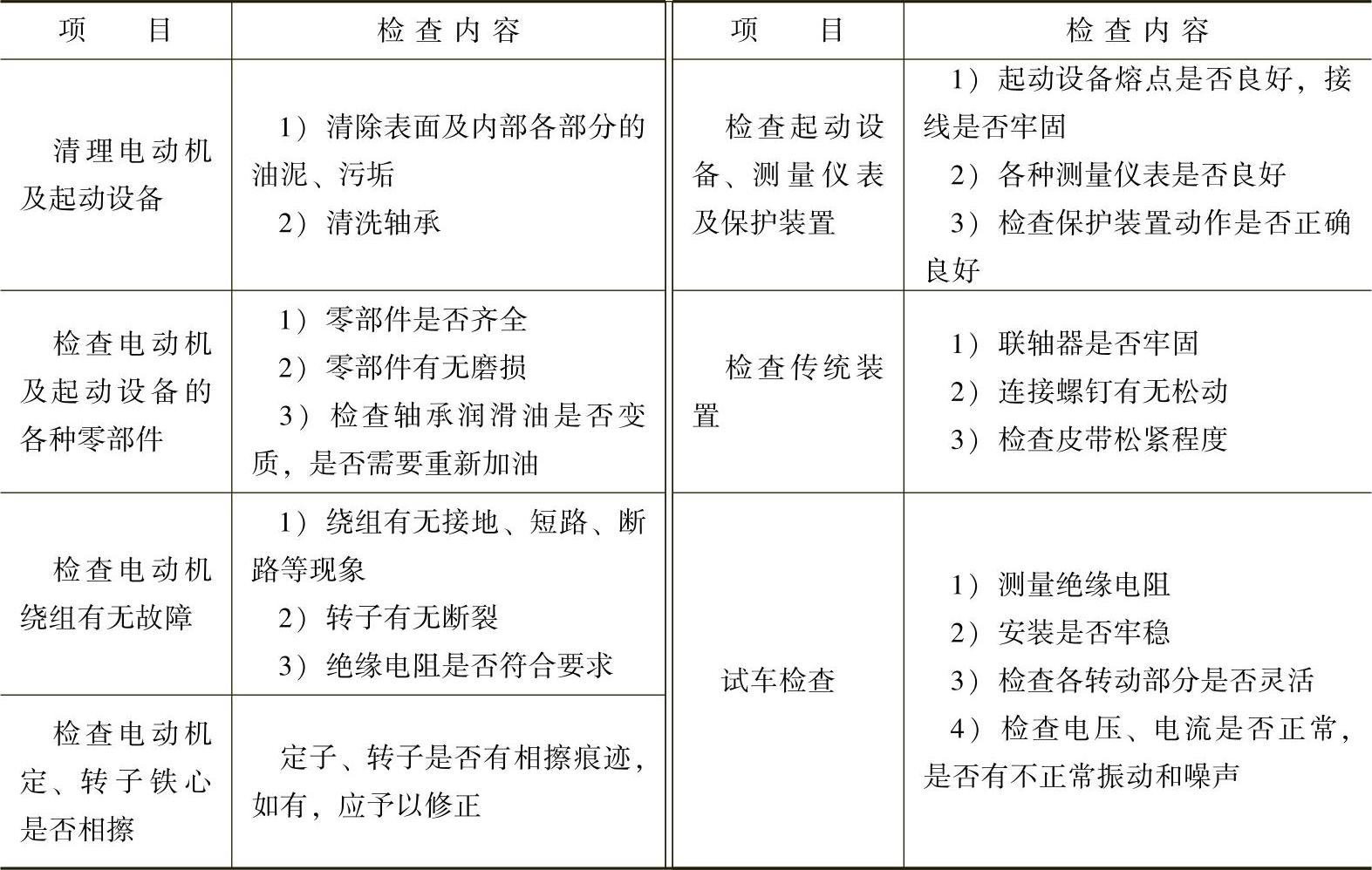

电动机小修检查项目见表8-6,大修检查项目见表8-7。

表8-6 电动机定期小修检查项目

表8-7 电动机定期大修检查项目

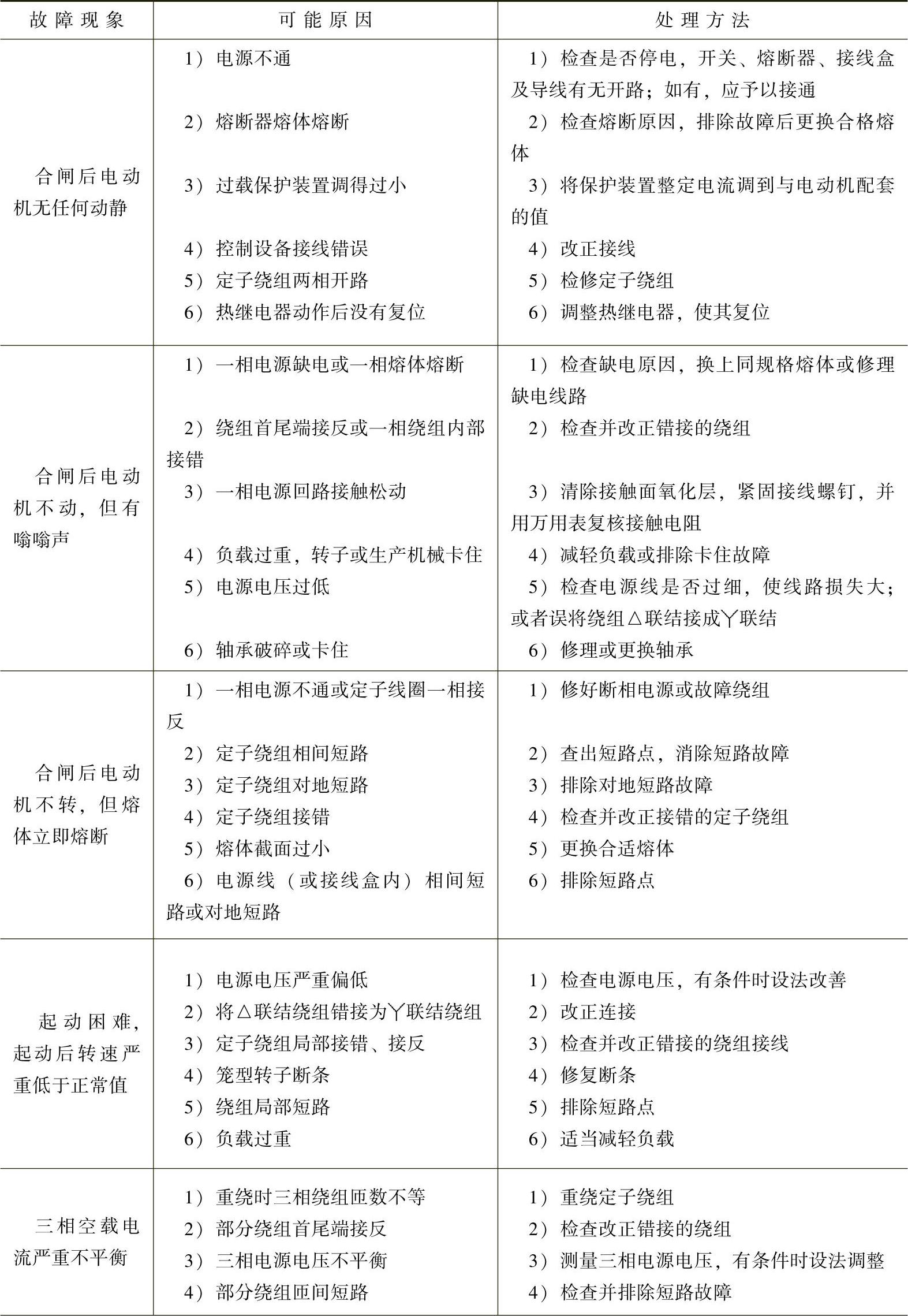

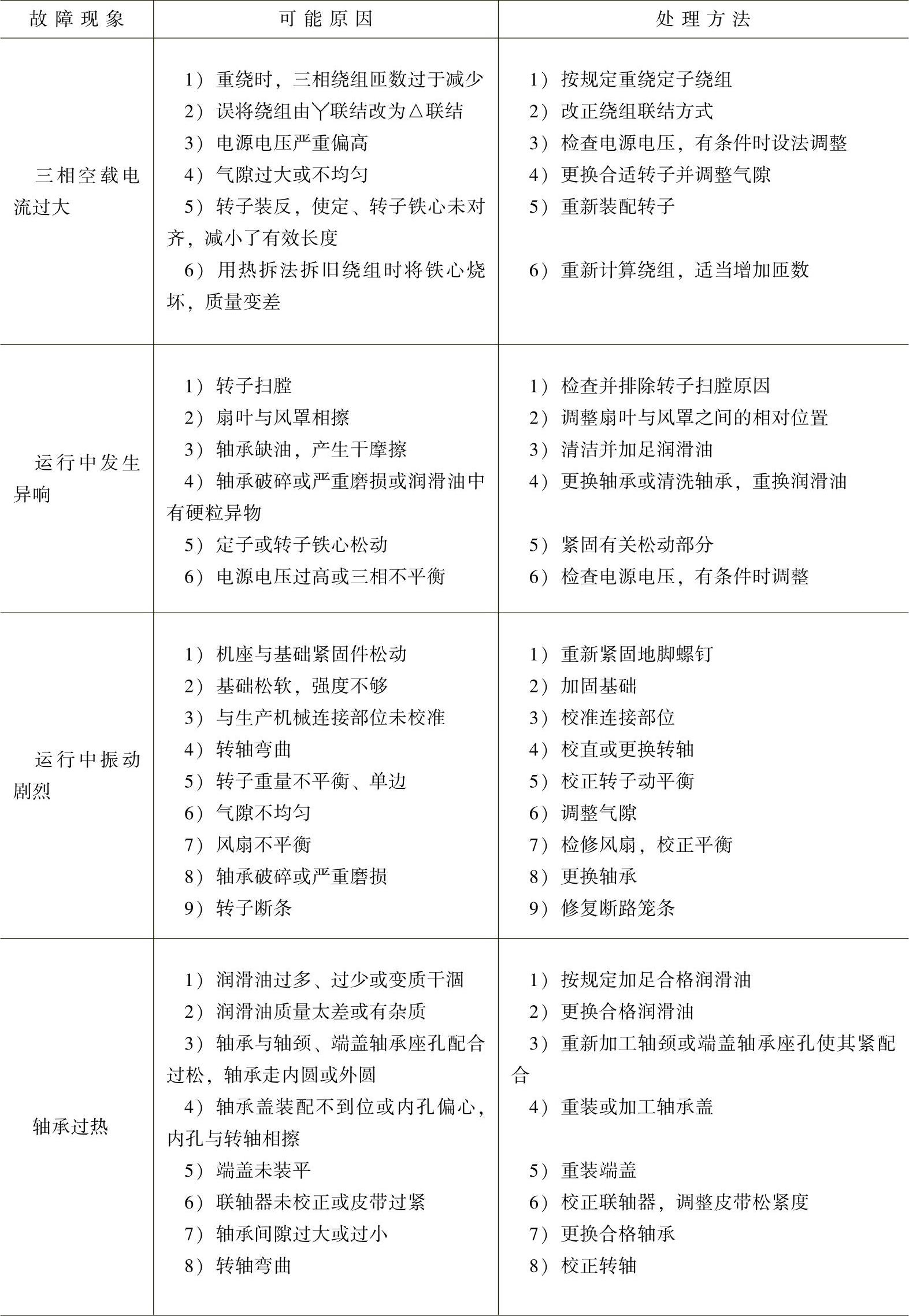

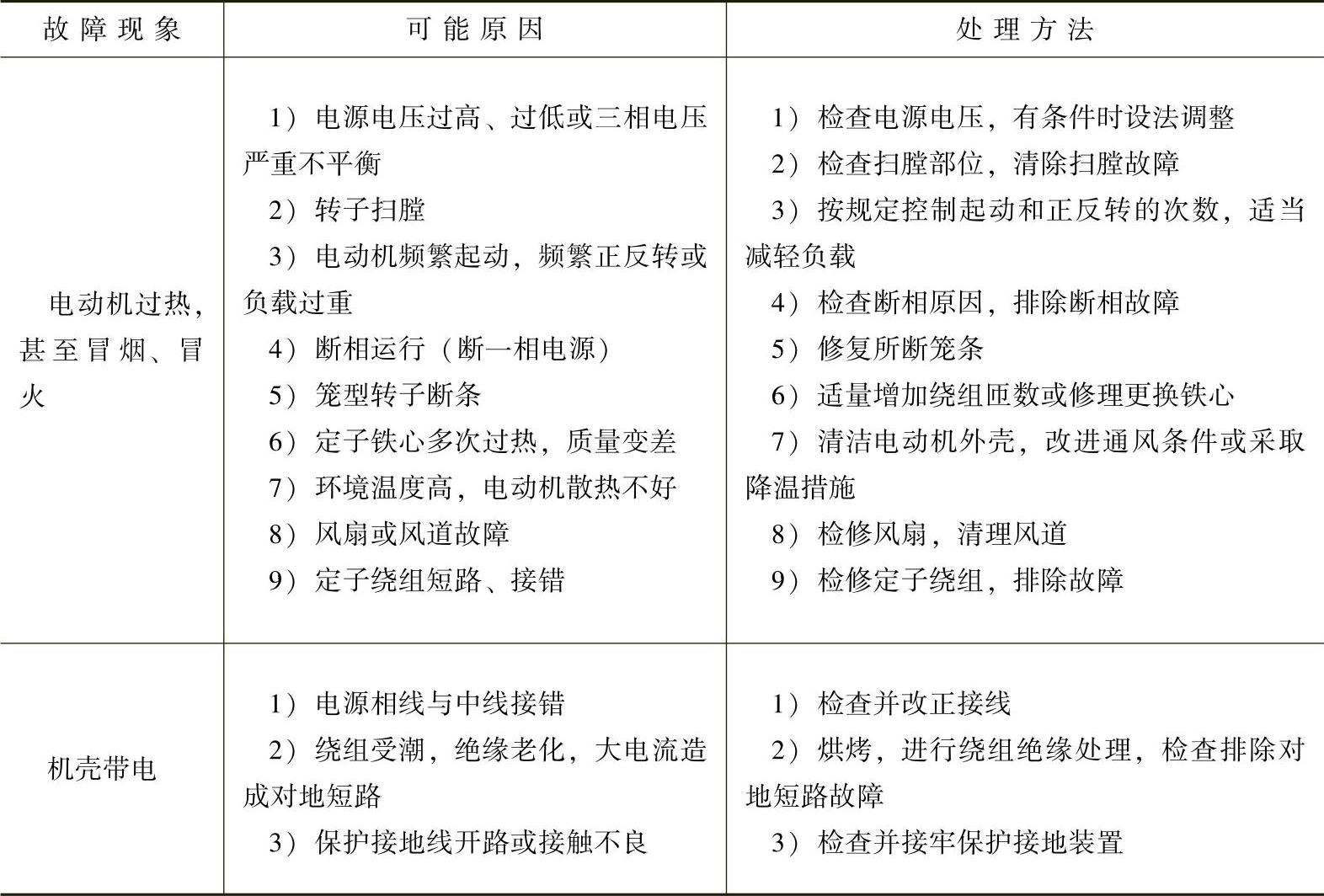

5.异步电动机的常见故障有哪些,如何处理这些故障

异步电动机常见故障的原因及处理方法,见表8-8。

表8-8 异步电动机常见故障的原因及处理方法

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。