在生产实际中,进行化学热处理的材料绝大多数是以铁碳二元合金为基础的材料,包括碳素钢、合金钢和铸铁。因此,研究钢在化学热处理过程中渗层形成的规律,不仅具有理论价值,而且具有重要的实用意义。

(1)钢进行化学热处理时碳的活动 某种元素渗入钢的表面后,随着表面成分的变化,钢中固有的两个基本元素(铁和碳)也势必有某种活动,其中碳的活动特别引人注目。由于碳的活动,不但影响到钢的各种性能,更直接影响到渗层的形成。

钢在化学热处理过程中,碳的重新分配有以下三种情况:

1)当钢中含有中等含碳量,渗入元素为非碳化物形成元素铝、硅或硼,而且渗入元素的表面浓度足以形成各种金属化合物相层(如Fe2Al5、Fe3Si、Fe2B、FeB等)时,由于这些化合物中都不能固溶碳,故在其化合物相层下将出现高碳区,如图15-6a所示。

2)当钢中含有中等以上的含碳量,渗入元素为强碳化物形成元素(如Cr、W、Mo、V、Zr、Ti等)时,渗层的外层将为碳化物相层,而在此相层之下将出现一层贫碳区,如图15-6b所示。

图15-6 钢经化学热处理后渗层中碳元素的重新分配示意图

3)不论钢中含碳量高低,如渗入元素为锰、镍、钴时,由于这些元素与铁的性质十分相近,所以钢中碳的重新分配作用并不明显。

钢在进行二元共渗时,如果共渗的两个元素都是强碳化物形成元素(如铬钨共渗或铬钒共渗),则在外表层的碳化物相层下面仍将有一个贫碳区;如果共渗的两个元素都是非碳化物形成元素(如铝硅共渗),则在外表层的金属化合物或固溶体相层下面将有一个富碳区。如果共渗的两个元素一个是强碳化物形成元素,另一个是非碳化物形成元素,情况将有所变化,渗层中碳的重新分配将比上述情况更为复杂。

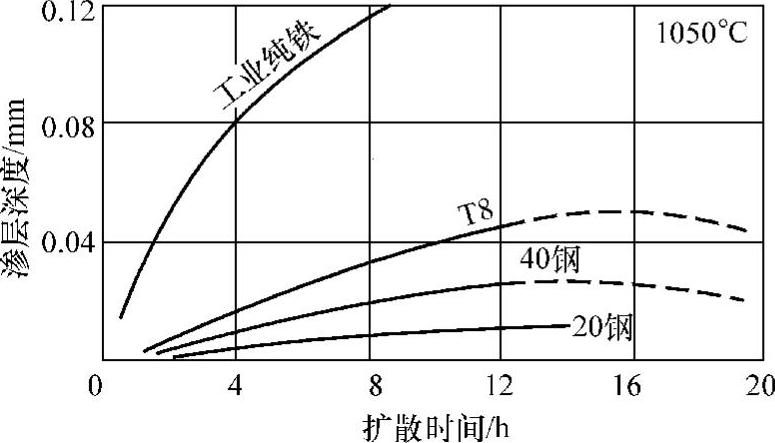

图15-7 不同含碳量的钢在粉末渗铬时渗铬层的增厚曲线(https://www.xing528.com)

(2)钢的成分对渗层形成的影响 钢的成分主要包括含碳量、合金元素的种类及含量,它们对渗层形成的作用和产生的影响是不同的。钢中含碳量不仅影响到渗层的增厚速率,而且直接影响渗层中相的类型。以渗铬为例,纯铁渗铬所得的渗层常为单相α固溶体,因为当铁中铬的质量分数达到12.5%时,即可封闭γ相区。此固溶体的晶粒生长方向与表面相垂直,晶粒呈柱状,渗层深度可达25~120μm。当钢中碳的质量分数增加到0.10%~0.12%时,铬的扩散强烈地被抑制,渗层的增厚速率大为减慢。当钢中碳的质量分数为0.16%~0.20%时,渗铬层的增厚速率达到一个极小值,如图15-7所示,这时已形成比较完整的碳化物层。

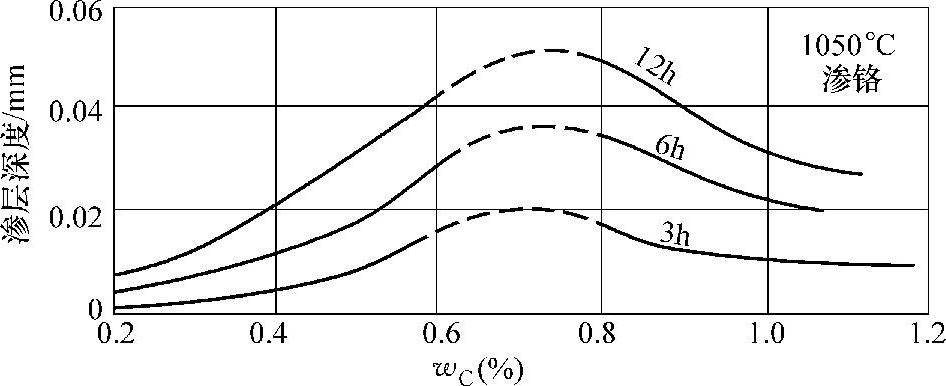

当钢中碳的质量分数超过0.2%时,进一步增加含碳量,渗铬速率将逐步加快,这是由于含碳量增高为碳化铬相的形成提供了便利条件。直到钢中碳的质量分数达到0.7%~0.8%时,渗铬层的增厚速率达到一个极大值。如果钢中的含碳量超过这一界限,进一步增加时又会使渗铬层的增厚速率减慢,如图15-8所示。

图15-8 当钢中碳的质量分数超过0.2%时含碳量对粉末渗铬层深度的影响

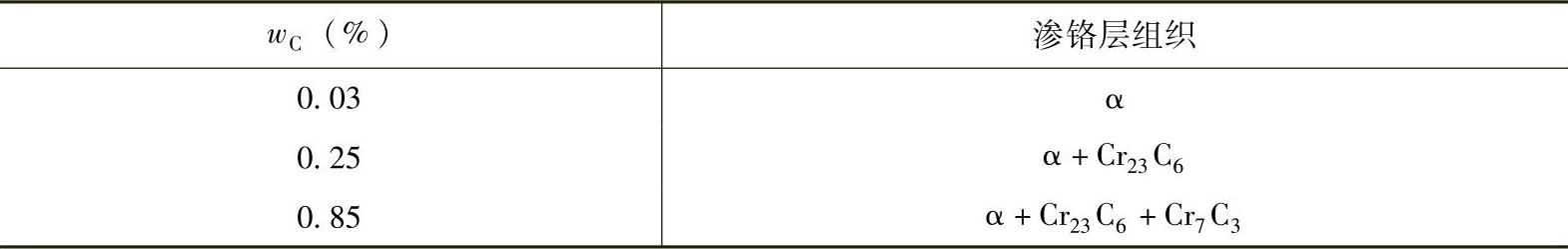

钢中含碳量不仅影响到渗层的增厚速率,而且直接影响到渗层的相组成。仍以渗铬为例,随钢中含碳量的变化,对应的渗铬层组织见表15-1。

表15-1 钢中含碳量对渗铬层组织的影响

钢中渗入合金元素时,由于渗入元素与碳的相互作用,对渗层成分和组织产生显著的影响。缩小γ相区的非碳化物形成元素Si、Al、P、Cu渗入钢表面后产生α相区,从而将碳从表层挤向内层,在内层出现富碳区,表层为贫碳区;扩大γ相区的Ni、B也有类似的作用。当碳化物形成元素Cr、V、Ti、W、Nb等渗入钢件表面后,又强烈地将碳拉到表面,甚至在表面形成很薄的碳化物壳,表面出现富碳区,而内侧出现贫碳区。当同时渗入碳化物形成元素和非碳化物形成元素时,渗层组织可以根据两种元素渗入表面先后顺序的不同而改变。

钢中合金元素对渗层形成的影响十分复杂,目前还没有找到一个普遍规律,不同合金元素对不同渗入元素的影响有很大差别。例如,渗硼时在硼化铁中几乎不能溶解硅,溶解铬的数量也微乎其微,所以随着硼化铁相层向纵深扩展,硅(或铬)被驱至硼化铁相层之下,形成一个富硅层(或富铬层)。也就是说,含有合金元素硅(或铬)的钢在渗硼时,硅(或铬)也存在一个重新分配问题,因而抑制了渗硼层的增厚。而在渗氮时,硅的作用基本相同,铬却可以和氮形成氮化铬相(Cr2N、CrN),不再有重新分配的扩散过程,所以对渗层增厚的抑制作用也就减轻了。

影响渗层组织的因素有很多方面,其一是渗入元素和被渗金属的物理、化学特性以及同时渗入基体金属元素的数目和基体的化学成分;其二是扩散温度和时间不同,渗层的组织可能不同,渗后的冷却速度不同,渗层的组织可能不同。渗剂活性的强弱和金属表面的状态也对渗层的组织有较大影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。