在淬火马氏体中所观察到的石状断口与正常的过热断口有着本质的区别。后者属于延性沿晶断裂,是以小球状MnS为源的沿晶韧窝状断口,而马氏体沿晶断口是脆性冰糖状断口。应用扫描电镜从低倍开始连续观察,可见晶界面光滑平整,基本上无塑性变形痕迹,未发现析出物,故与析出物无关。

以往认为淬火钢沿晶断裂是P、S、As等杂质元素在晶界偏聚造成的,此与试验事实不符。由表14-5可见,900℃时P在晶界的含量为晶内的2.5倍,说明P偏聚在晶界,到了1000℃时偏聚量大幅度减少,而在1100℃及1200℃时未检出偏聚量,表明内吸附消散,溶入晶内,分布趋向均匀。其他杂质B、As、S也服从平衡偏聚规律。试验表明,杂质元素在原奥氏体晶界的偏聚量是随奥氏体化温度的升高而降低的,直至消散,这与淬火马氏体的沿晶断裂倾向正好相反。显然,用杂质偏析观点解释淬火马氏体的沿晶断裂,尤其是随淬火温度升高沿晶断裂加剧的现象是行不通的。

马氏体相变时,如以奥氏体晶粒为体积单元,则马氏体片在晶内形成,不能穿越晶界,各个晶粒大小不等,晶内马氏体的相变不同步,必然在晶粒之间产生应力和应变,在晶界造成应力集中,这是马氏体沿晶断裂的重要原因[9]。

奥氏体转变为马氏体时,由于马氏体的比体积比奥氏体的大,必将发生体积膨胀。对多晶体钢件而言,体积膨胀是各向均匀的,但对一个奥氏体晶粒来说,当转变为马氏体时,马氏体片(或板条晶)一般不穿越晶界,相变体积膨胀只在晶粒范围内进行,而且具有方向性。马氏体以奥氏体晶粒为相变体积膨胀的独立单元,无数晶粒中的马氏体相变膨胀构成了淬火钢件的总体积变化。

若各奥氏体晶粒转变为马氏体时都是各向均匀膨胀,则晶界区不致过分应力集中。但马氏体相变的无扩散性、新旧相间的晶体学位向关系和A-M间的较大比体积差,决定了相邻晶粒间必产生应变、应力和应变能,进而应力集中乃至显微裂纹沿晶开裂。

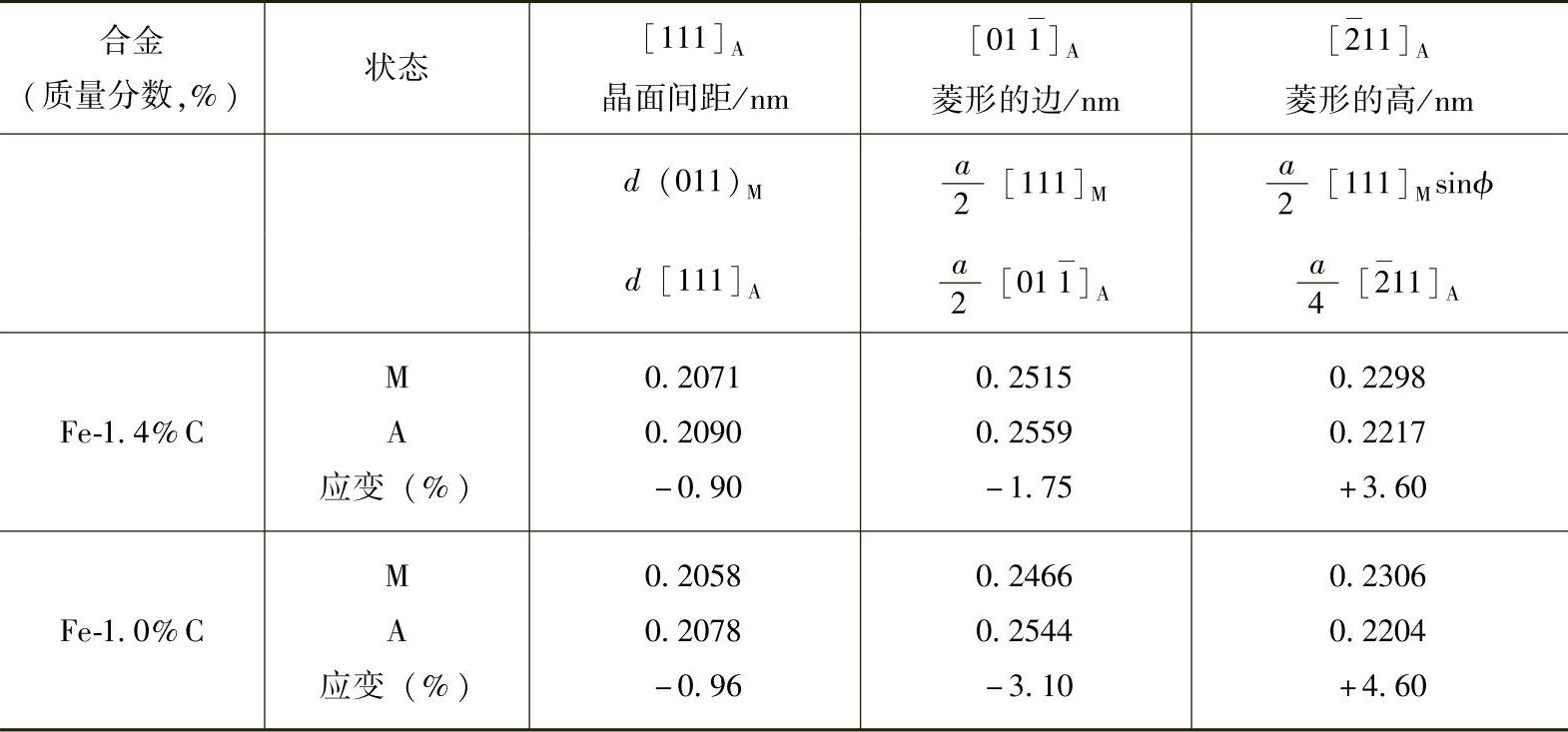

Fe-C合金中马氏体与奥氏体间的位向关系为K-S关系,表明奥氏体的{111}A面转变为马氏体的{011}α′面,<011>A晶向转变为马氏体的<111>α′。从无扩散的相变特征可以推定,相变时一个完整奥氏体晶粒的各向体积膨胀和应变是不均等的。当Fe-C合金从A→M时,在典型晶向上的线性应变见表14-6。可见,如Fe-1.0%C合金的奥氏体转变为马氏体时,在[111]A方向收缩0.96%,在[011]A方向收缩3.10%,在[211]A方向则膨胀4.60%。

表14-6 A→M时的线性应变

显然,若一个奥氏体晶粒只转变为一个马氏体单晶,如原为球形,转变后则成椭球形了,这将使相邻晶粒间产生巨大的应力和应变。为此,一个奥氏体晶粒转变成许多不同位向的马氏体片(或板条),减小了各向收缩的不均等性,自行调整了应变和应变能。例如,奥氏体晶粒中有3~5个板条群,相邻板条晶的位向也发生几次旋转,以使应变最小,应变能最低。片状马氏体也类似,在高倍显微镜下为粗大马氏体片,100倍下看不到马氏体片,但可见在奥氏体晶粒范围内分布着2~3个黑白衬度相间的领域。同一色调区中马氏体片的位向相同,说明马氏体片在同一个奥氏体晶粒中的数目虽多而位向有限,也即收缩应变位向和膨胀应变位向必定是有限的几个。理论上<211>A有12个,<110>A有6个,<111>A有4个。(https://www.xing528.com)

在成分均匀的高碳奥氏体晶粒中形成第一片马氏体时可横贯晶粒,并分割晶粒,其长轴尺寸可接近晶粒直径,如图14-16a所示。该钢马氏体片的惯习面为{225}A,典型应变方向[211]A、[011]A、[111]A如图14-16b所示。显然,第一片马氏体的生成会造成很大的不均匀应变。

图14-16 横贯奥氏体晶粒的马氏体片及其位向示意图

以奥氏体晶粒为体积膨胀单元,马氏体沿着惯习面长大,在各晶向上膨胀不均等,则产生应变能,形成晶粒内和晶粒之间的第二类内应力。由于相邻晶粒的位向也不相同,因而不同方向上的应变不同,必在晶界处产生不均匀的应力,甚至在界棱、界隅处产生应力集中。不均匀应变和应力可因奥氏体协作变形及晶界的协调作用而有所松弛。但高碳马氏体的塑性极差,难以协作变形,集中于晶界某处的应力会降低晶界强度,削弱晶界结合,直至在晶界处形成显微裂纹。这样,晶界上应力集中的区域和微裂纹在淬火宏观应力或外力的作用下就成为沿晶断裂源,这是淬火钢沿晶断裂的根本原因。

这种机制能完好地解释了实验现象。在较低的正常淬火温度下,淬火高碳钢得到以穿晶准解理为主的断口,只有少量的沿晶断裂。这是由于当奥氏体化温度较低时,晶粒较细小,成分也不均匀,还可能有未溶碳化物。这些因素限制了马氏体片的生长,使马氏体片细小且位向混乱,限制了沿晶断裂的发生,则表现为以穿晶断裂为主。

当淬火温度升高时,晶粒长大,奥氏体晶粒内成分也趋向均匀,缺陷减少,得到粗大马氏体。各晶向应变不均匀性也变大,在晶界上产生较大的应力和应力集中,有时在晶界处产生淬火微裂纹,导致沿晶断裂,即随着淬火温度升高,沿晶断裂倾向变大。

总之,淬火高碳钢的沿晶断裂不是由杂质偏聚所致。淬火高碳马氏体沿晶断裂的机制为:当粗大奥氏体晶粒转变为马氏体时,以晶粒为体积膨胀单元,必产生不均匀应变,在晶界区形成显微局部应力,直至应力集中,削弱晶界结合,有时会出现晶界微裂纹,在淬火第一类内应力的作用下,造成沿原奥氏体晶界扩展的沿晶裂纹和断口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。