20世纪对淬火马氏体内的微裂纹进行了许多观察,也探讨了马氏体微裂纹的形成机理[9,10]。研究认为:马氏体微裂纹多数在片状马氏体内产生,形成的原因是由于片状马氏体在形成时互相碰撞,而片状马氏体又难以通过相应的形变来松弛应力,因此在碰撞处形成高应力场,当应力足够大时就形成显微裂纹。应该指出的是,所谓碰撞并不贴切,实际上,马氏体片形成时体积膨胀、相互挤压,这是显微裂纹的成因。

碰撞观点和膨胀挤压观点从不同角度解释了马氏体片的断裂。铁基合金马氏体片的长大速度极快,两片马氏体在极短的时间内交角相向长大,相互碰撞,而这个相互碰撞与比体积增大有关。由于奥氏体向马氏体转变时比体积突然增大,交角生长的马氏体片必然瞬时“挤紧”(或称为相撞),并产生应力场,如图14-6所示。

图14-6 CrWMn钢马氏体片的显微裂纹

a)SEM b)示意图

(https://www.xing528.com)

(https://www.xing528.com)

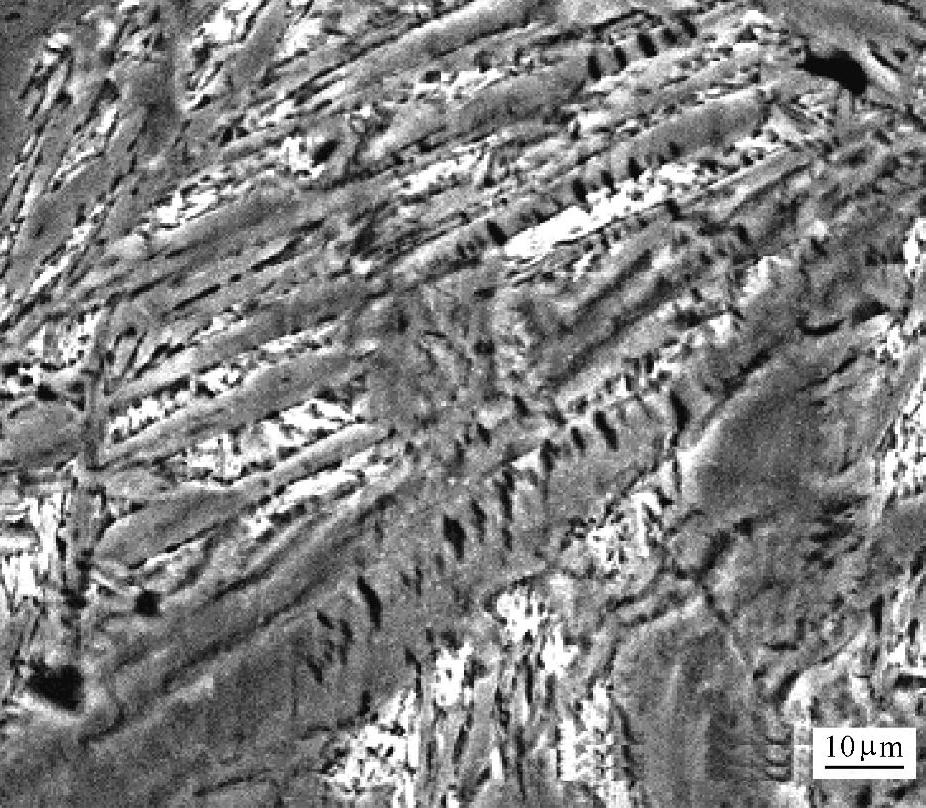

图14-7 高碳马氏体的淬火显微裂纹(SEM)

马氏体片长大时互成一定角度,以高速、高能状态相互碰撞,在交接处产生很高的应力场。在高应力作用下,可能发生显微塑性屈服、变形或断裂。由于在高碳片状马氏体中存在大量精细孪晶和高密度位错,当位错通过孪晶时呈“Z”字形,孪晶可减少有效滑移系,使变形难以进行。

试验观察发现,马氏体片显微裂纹并非仅由于交角相撞所致。从图14-7所示的高碳钢片状马氏体显微裂纹的形貌来看,马氏体片大都平行排列,但是仍然裂纹密布。

实验观察和理论推导证明,显微裂纹主要是在粗大马氏体片中形成。当马氏体片非常细小时,出现的微裂纹很少。

马氏体显微裂纹也常常沿着奥氏体晶界分布,晶界微裂纹的形成可能是由于马氏体片与晶界形成的高应力场所致。晶界裂纹的扩展可使马氏体沿晶断裂,形成石状断口[9,11]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。