特殊钢锻轧后的大型锻轧件一般需经退火处理,而且往往与预防白点退火合并进行。应用特殊钢的退火软化机理,并应用计算机技术辅助设计工艺参数,开发了锻轧材的一系列退火新工艺[6-10]。

H13钢为美国的热作模具钢,相当于我国的4Cr5MoV1Si钢。为了便于机械加工,首先对钢材或工具毛坯进行以降低硬度为目的的球化退火处理。目前,国内外资料中介绍的H13钢等温转变曲线的奥氏体化温度较高,不适用于制订H13钢的球化退火工艺。为了制订合理的H13钢球化退火工艺,需采用该钢退火用等温转变曲线,才能有效地实现退火软化。

H13钢锻轧后需要退火软化,原工艺往往采用两段式工艺退火,即890℃加热,冷却到680℃等温,两段保温总时间长达50h以上,退火耗能大,生产率低,更主要的是退火硬度偏高,且分布不均,难以满足用户要求。

依据H13钢退火用奥氏体等温转变曲线,在A1稍上温度加热,短时保温,然后以缓慢的速度冷却到奥氏体等温转变曲线的珠光体鼻温附近等温,使奥氏体分解为粒状珠光体组织,碳化物呈现颗粒状,硬度可降低到200HBW以下。

加热温度选择在A1稍上,加热5~10h,控制冷却速度,以10~25℃/h速度冷却到550℃以下出炉。应用台车炉退火需要严格控制炉温的均匀性,而采用辊底式退火炉进行连续退火效果较好。

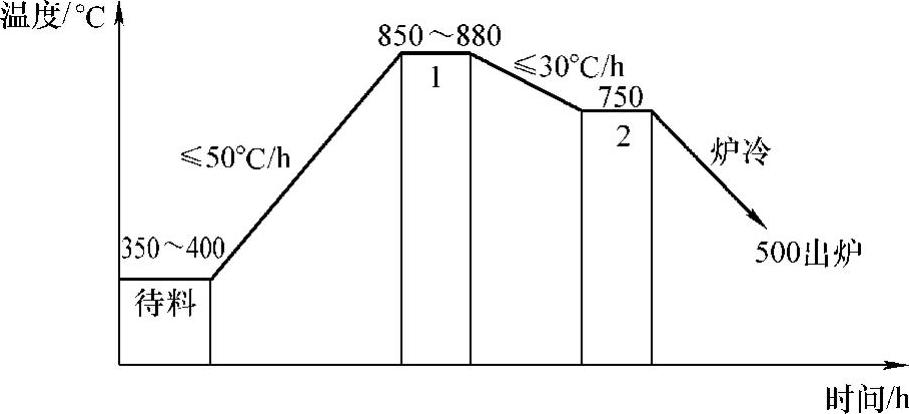

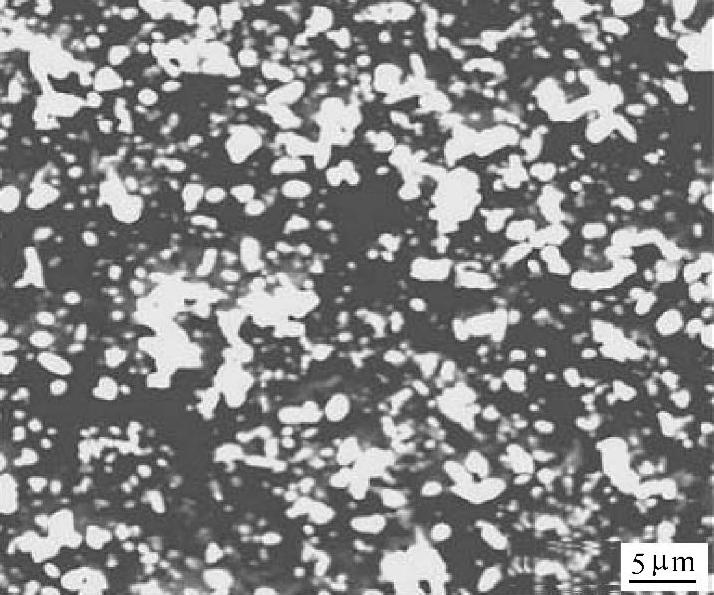

将H13钢锻件于350~400℃入炉,850~880℃奥氏体化,然后以5~20℃/h的速度冷却,500℃以下出炉,其退火工艺曲线如图12-12所示。其退火后的组织如图12-13所示,从图中可见在铁素体基体上分布着白色颗粒状的含铬碳化物,主要是Cr7C3。(https://www.xing528.com)

图12-12 H13钢大型锻轧材的退火工艺曲线

图12-13 H13大锻件的退火组织(SEM)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。