【摘要】:由于凝固快,造成的内应力大,因此必须退火,以去除铸造内应力、防止开裂。这里以高速钢W6Mo5Cr4V2钢的钢锭为例,进行退火工艺曲线设计。图12-3 高速钢钢锭的工艺曲线高速钢钢锭的退火一般采用台车式退火炉,装炉后随炉升温,加热速度为50℃/h。如前所述,钢锭退火的主要目的是去除内应力,若加热温度已经达到800℃即可以降温。退火温度达到500℃以下时,可以断电或切断煤气,令炉温自行降低,200℃以下可出炉。

为了改善碳化物的不均匀性,高速钢钢锭一般采用小锭型,或采用扁锭,使钢锭凝固快,以减少宏观偏析,得到细小共晶组织。由于凝固快,造成的内应力大,因此必须退火,以去除铸造内应力、防止开裂。

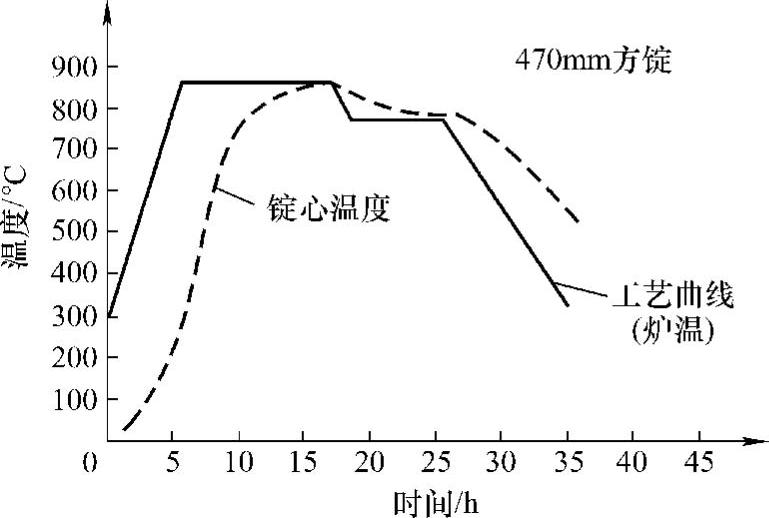

这里以高速钢W6Mo5Cr4V2钢的钢锭为例,进行退火工艺曲线设计。图12-3所示为其工艺曲线和计算机计算的钢锭温度变化曲线,图中钢锭形状是方形的,实线为炉温曲线,即施行的工艺曲线。炉温分两个台阶等温,但是钢锭温度的连续变化曲线没有台阶。钢锭达到850℃后即刻冷却,缓慢降低到750℃后又接着冷却。在整个热循环过程中,内应力去除了,同时达到了软化的目的。

图12-3 高速钢钢锭的工艺曲线(https://www.xing528.com)

高速钢钢锭的退火一般采用台车式退火炉,装炉后随炉升温,加热速度为50℃/h。当炉温达到750℃以上时升温速度减慢,此时由于炉子散热加快,使加热速度变慢;另一个原因是由于钢的相变吸收大量的相变潜热,而使加热速度减慢。在钢锭刚刚达到预定的保温温度即进入降温阶段,实施“零保温”,这正是本工艺的优点。如前所述,钢锭退火的主要目的是去除内应力,若加热温度已经达到800℃即可以降温。在降温过程中进入曲线的第二个台阶,进行组织转变,以便软化钢锭。

退火温度达到500℃以下时,可以断电或切断煤气,令炉温自行降低,200℃以下可出炉。这样可使整个退火工艺周期大幅度缩短,470mm方锭的退火时间总计为35h,300mm方锭的退火时间总计为25h,既节约了能源又提高了生产率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。