1.Al-Cu合金的脱溶相

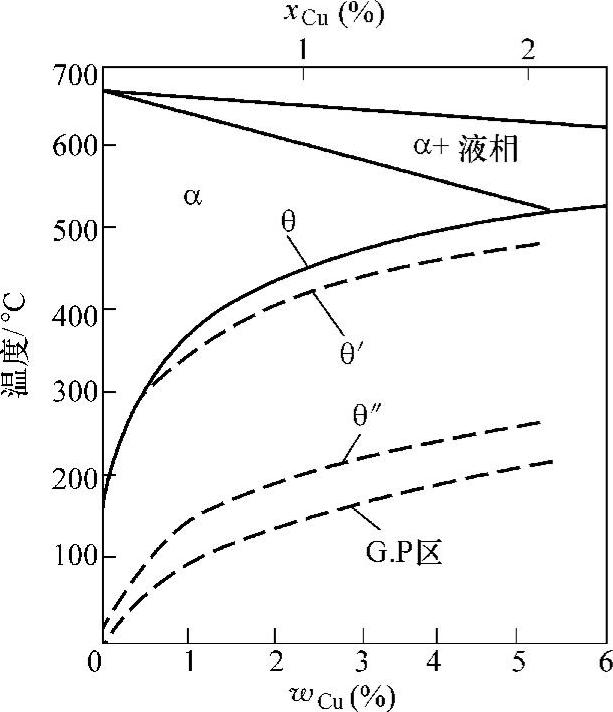

图8-2所示为Al-Cu合金平衡相图的一角,图中α代表以Al为基的固溶体,θ代表以化合物CuAl2为基的二次固溶体。α的点阵与Al或Cu一样为面心立方,θ则属于正方晶系。由图中可见,6%Al-Cu合金从过饱和α相中脱溶的贯序应为G.P区→θ″→θ′→θ[1]。

选取合金Al-4%Cu,加热到α相区(如520℃)使Cu完全固溶于α相中,并使其均匀化,然后分别以不同的速度进行冷却,则α相进行脱溶。

如果是很缓慢地接近平衡的冷却,则当冷至约500℃时,α相便由未饱和态达到饱和态了,温度再稍微下降,即进入到过饱和状态。如果条件允许,接着就应该不断地发生θ相的生核和成长过程,同时,α相的浓度将沿着固溶度线而逐步降低。至常温时,合金将由wCu<0.1%的α相和wCu≈53.25%的θ相所组成。一般来说,在这种条件下,只能进行局部脱溶,θ相优先沿α相的晶界生核和长大,最后形成θ相沿晶界分布的网状组织。

图8-2 Al-Cu合金平衡相图的一角及过渡性相θ′、θ″和G.P区在α相 中的溶解度曲线

当冷却较快时,情况就会发生变化,合金也就不会完全按平衡条件进行脱溶了。α相将会由饱和进而达到过饱和,而且冷却越快,α相达到的过饱和度就会越大(即α相的过冷度越大)。例如,如果冷到400℃时还不发生脱溶,这时的过冷度已达100℃,而过饱和度则约为4.0%-1.4%=2.6%。当冷却很快时,例如在水中激冷,可以将过饱和的α相一直保持到室温,并且在相当长的时间内不会发生脱溶。如果将合金再放入干冰中,使其保持在-78℃,便几乎可以永远不再发生脱溶了,这时α相的过冷度相当于578℃,而其过饱和度则在3.9%以上。

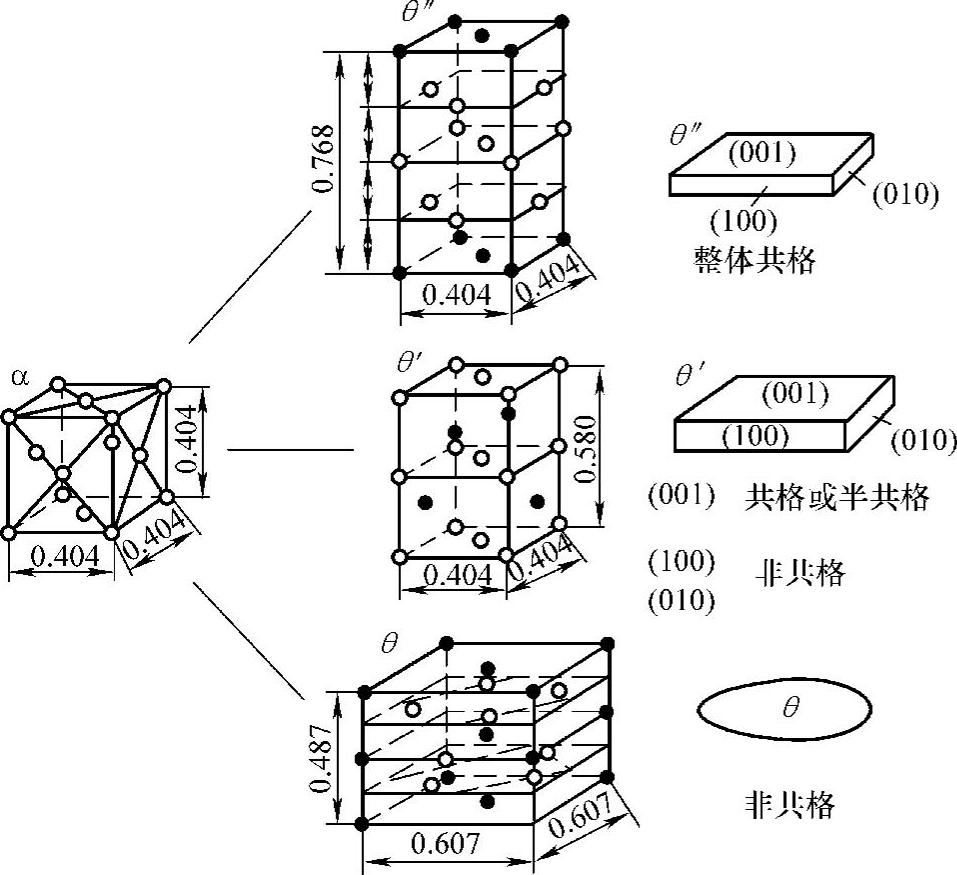

4%Cu过饱和固溶体α相的起始态的晶格常数a=b=c=0.403nm;终了态平衡相θ(Cu-Al2)是正方晶系,a=b=0.606nm,c=0.487nm。试验表明,随着过饱和度(或过冷度)的不同,Al-Cu合金的脱溶过程可以发生很大变化,脱溶贯序为G.P区→θ″→θ′→θ,其中G.P区、θ″、θ′代表脱溶的过渡相。随着脱溶条件或合金成分的不同,α相既可直接析出θ相,也可以经过一个、两个或三个过渡阶段再转化为θ相,同时,脱溶过程也可停留在任何过渡阶段。

2.G.P区的形成

在Al-Cu合金中,G.P区代表Cu原子的偏聚区,是为了纪念Gunier及Preston的工作而得名。但现在这个词已成通用名词了,可用来泛指任何固溶体中的溶质原子偏聚区。

G.P区大多在过饱和度较大或过冷度较大的条件下形成,例如,将Al-Cu合金由α相区淬火后在室温放置,或适当加热并保温,经过一定时间后即可形成。这个过程在生产上称为时效,如在室温进行,称为自然时效,加热时进行称为人工时效。

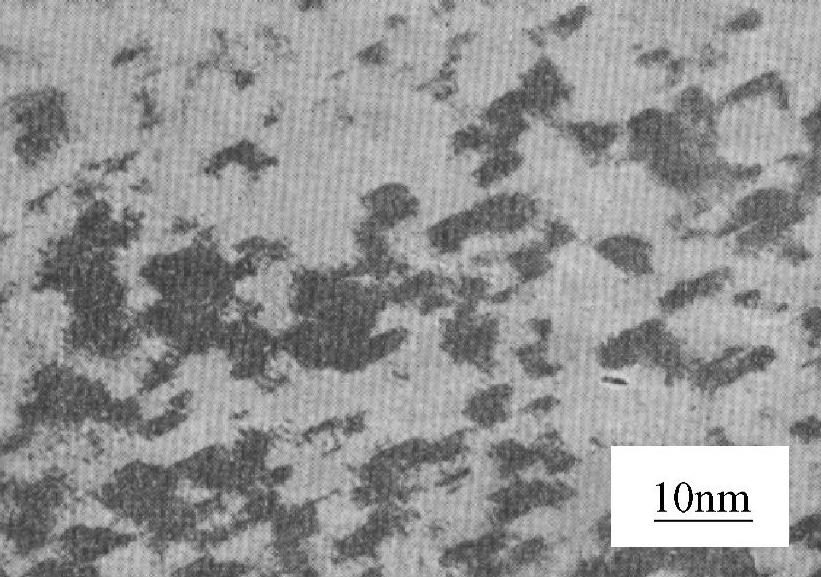

G.P区属于超显微领域,用光学显微镜无法观察。但是,由于垂直G.P区方向上的共格错排畸变,引起电子衍射强度的局部变化,故在电镜下有衬度变化,其形态如图8-3所示[1]。

图8-3 Al-4%Cu合金中的G.P区

A.Gunier和G.D.Preston于1938年分别独立地采用Al-Cu合金单晶体进行X射线(劳埃法)试验,由小角度散射现象推导时效初期的相变是Cu原子在{100}α面上的偏聚。偏聚层的厚度与α-Al晶格常数相近,为0.4nm左右,可以看成是一个Cu原子层。这已经被几十年后的电子显微镜分析所证实。

G.P区的厚度随着时间和温度的变化很小,其直径随着时间延长的长大也是很小的,但是却随着温度的提高而明显增大。从室温到150℃,直径由5nm左右增大到50nm左右。

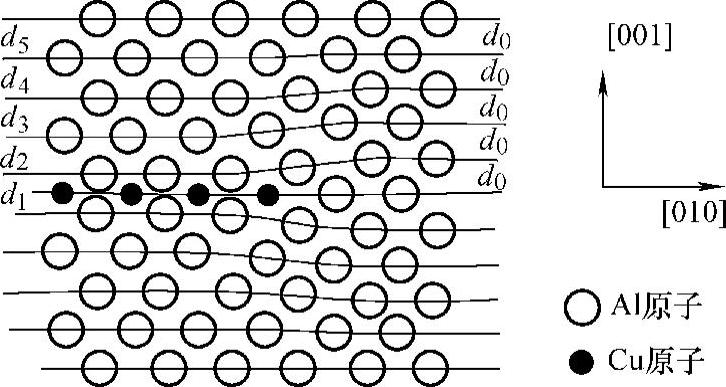

G.P区是和母相完全共格的富Cu区,它呈盘状,盘面垂直于基体的低弹性模量方向,也即〈100〉α方向,如图8-4所示。这些盘状产物大约为两个原子层厚,直径为10nm,相互之间的距离约为10nm。从图中可见,Cu原子偏聚面的形成使两侧α-Al的晶格产生畸变。

Cu原子半径为0.128nm,Al原子半径为0.1432nm,显然,Cu原子半径比Al原子半径小,二者相差约10%。因此,由图8-4中可见Cu原子层周围晶格产生收缩畸变。假如Cu原子在(002)α上偏聚,则在G.P区的上方、下方,紧相邻的第一排α-Al的原子面向G.P区方向收缩,造成[001]α方向的弹性张应力。在G.P区的周边则形成一个环状的弹性压应力区。同时,实验表明,在G.P区周界还吸附着相当数量的空位,这些空位很可能是由于淬火而冻结下来的超额空位(即过饱和空位)受Cu原子的吸引而形成的一种溶质原子与空位的复合体。

图8-4 Al-Cu合金G.P区及其周围晶格的畸变示意图

G.P区大多是比较均匀地弥散分布在α基体中,平均来说,在单位体积的α相中,可形成高达1018个G.P区,即其密度可达到1018/cm3。当在不同温度进行人工时效时,G.P区的尺寸和密度都会随之而发生变化。一般来说,时效温度升高,G.P区的尺寸会增大些,而其密度将减小。这很可能是由于温度升高,扩散加快,而过饱和度或过冷度都减小的缘故。除此而外,G.P区的大小和密度还受淬火温度的高低和淬火速度的快慢等因素的影响,这些因素是通过改变淬火后的过饱和空位密度而起作用的。淬火温度越高、淬火速度越快,淬火后的空位密度也将越大,这就会加快Cu原子的扩散,从而加速G.P区的形成。

3.θ″过渡相

在G.P区形成后,接着析出一种称为θ″的过渡相。θ″相是在原来的G.P区位置上出现的,因为G.P区显然是θ″相非常有利的形核地点。(https://www.xing528.com)

θ″相具有正方结构,点阵常数a=b=0.404nm,c=0.78nm。它是Al-Cu合金时效过程中的第一个真正脱溶出来的相,大多沿基体的{100}面析出,呈圆片状。它基本上是一个畸变了的fcc结构,Cu、Al原子分别排列在(001)面上。(001)面的原子排列和基体的一致。在θ″相周围有一个较大的应变区,大多均匀分布在基体中。

θ″相是以{100}α为惯习面的完全共格的盘状脱溶物,它和基体的取向关系是:(001)θ″∥(001)α;[001]θ″∥[001]α。

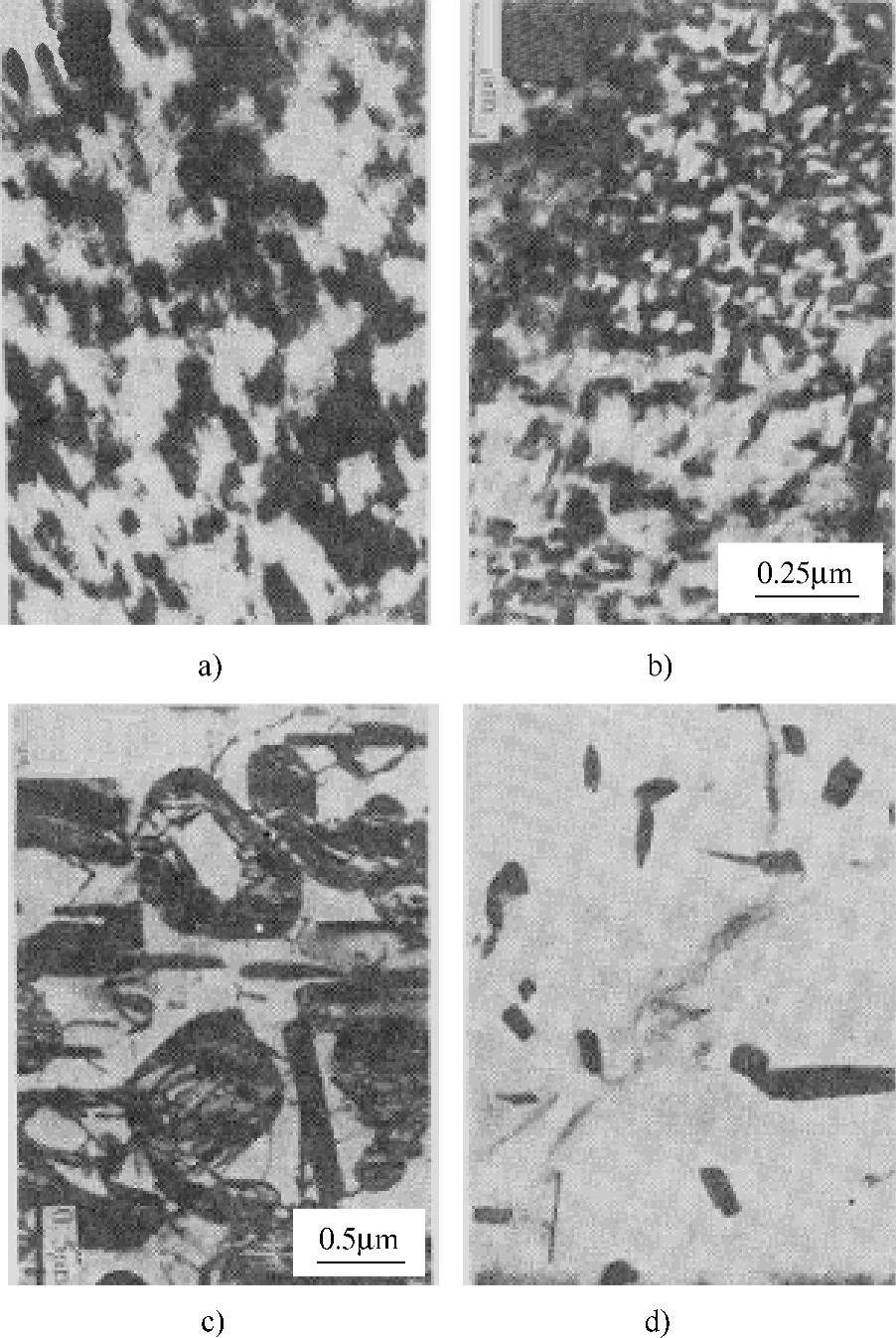

θ″相的厚度达2nm或稍大一点,直径达100nm左右,呈片状。在电子显微镜下借助于共格应变场可以显示其衬度,如图8-5所示。

随着θ″的产生和发展,G.P区便逐渐减少而消失,θ″可能从基体α中生核,并借助G.P区的溶解而成。

图8-5 Al-Cu合金脱溶不同阶段的显微组织

a)G.P区 b)θ″c)θ′d)θ

4.θ′过渡相

在θ″相析出之后,析出的另一个过渡相是θ′相。θ′相也是正方结构,a=b=0.404nm,c=0.58nm,如图8-6所示。θ′相的成分近似于CuAl2。

只要时效温度合适,随着时间的延续,脱溶过程将会进一步向前发展,而达到θ′相的生核和成长阶段。θ′相是在基体中的位错上形核,位错的应变场可以减小形核的错配度。随着θ′相的长大,其周围的θ″相溶解。

θ′相是脱溶过程中第一个能够不依靠电镜而用一般光学显微镜就可以直接观察到的脱溶相,其尺寸可高达100nm。

θ′相的(001)面的原子排列和原子间距也和基体一样,但是(010)面和(100)面的排列与基体不同,在[001]方向的错配度比较大,因此θ′相的惯习面以及和基体的取向关系和θ″相的一样。θ′片的宽面开始时是完全共格的,随着长大而丧失共格。片的侧面是非共格,或者是复杂的半共格结构。θ′片的直径约为1μm,并且在宽面上存在错配。图8-5c所示为θ′相的透射电镜照片。

θ′的分布大多是很不均匀的,它易于优先沿螺型位错线或亚晶界生核和成长。沿位错线生长时,位错并不消失,θ′相往往被位错线环绕起来。由此可见,如果说G.P区或θ″相在其形成过程中尚接近均匀形核的话,那么,θ′相就属于真实的非均匀形核了。

图8-6 Al-Cu合金中θ″相、θ′相、θ相的结构及形态[1]

5.θ相的形成

脱溶过程的进一步发展是θ相的形核和成长。θ相具有复杂的体心正方结构,如图8-6所示。点阵常数是a=b=0.607nm,c=0.487nm。θ相与基体α间的界面已完全失掉了共格关系,而变为非共格或复杂的半共格界面,接近一般大角度晶界。θ相的分布大多是不均匀的,最易沿原晶界或相界面生核和成长(图8-5d)。随着θ相的产生和发展,θ′相或直接转变为θ相或溶于基体而逐渐消失。

以上讨论了Al-4%Cu合金时效序列中各阶段的结构、组织及转变的一些特征,各阶段有其各自的独立性,但不是截然分开的,而是各有不同程度的相互重叠。

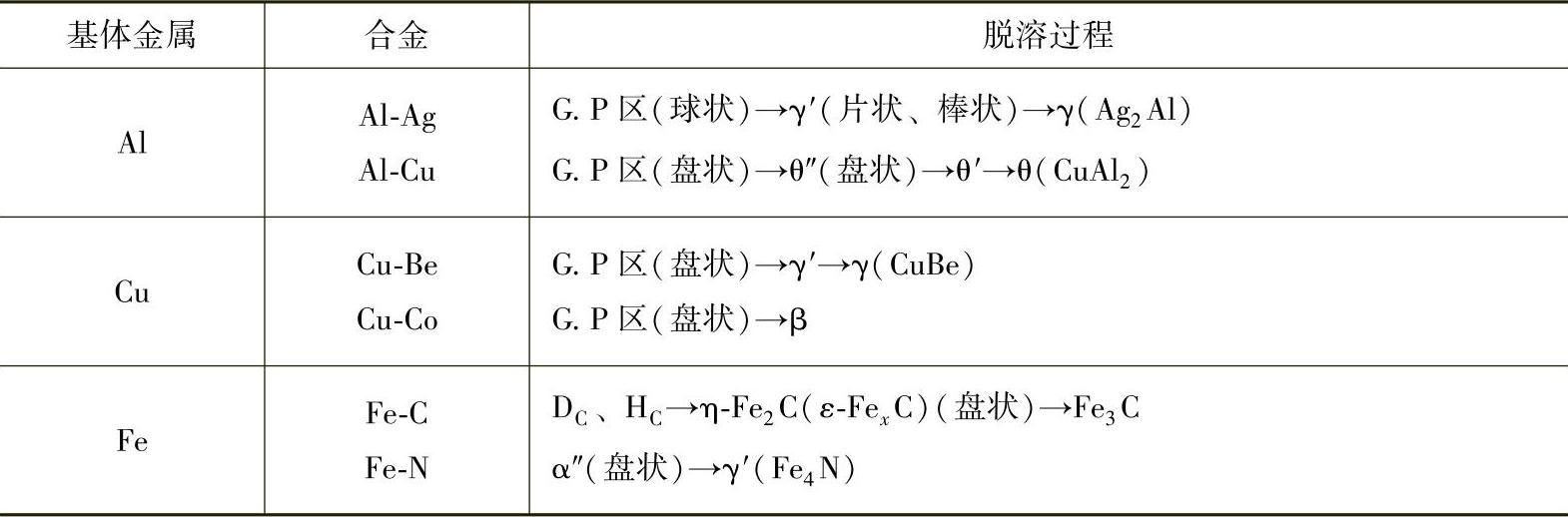

除了Al-Cu合金外,在其他许多合金中也发现类似的脱溶过程,见表8-1。所不同的是,随着合金的不同,序列中各具体相的性质和数目有所差别。

由表8-1中可以看出,这些合金大部分都有G.P区和过渡相,只有少数或缺少G.P区,或缺少过渡相。凡是脱溶过程既无G.P区又无过渡相的合金,其时效效果都是比较弱的。G.P区的形状既可以是盘状,也可以是球状或棒状。

表8-1 一些合金的脱溶过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。