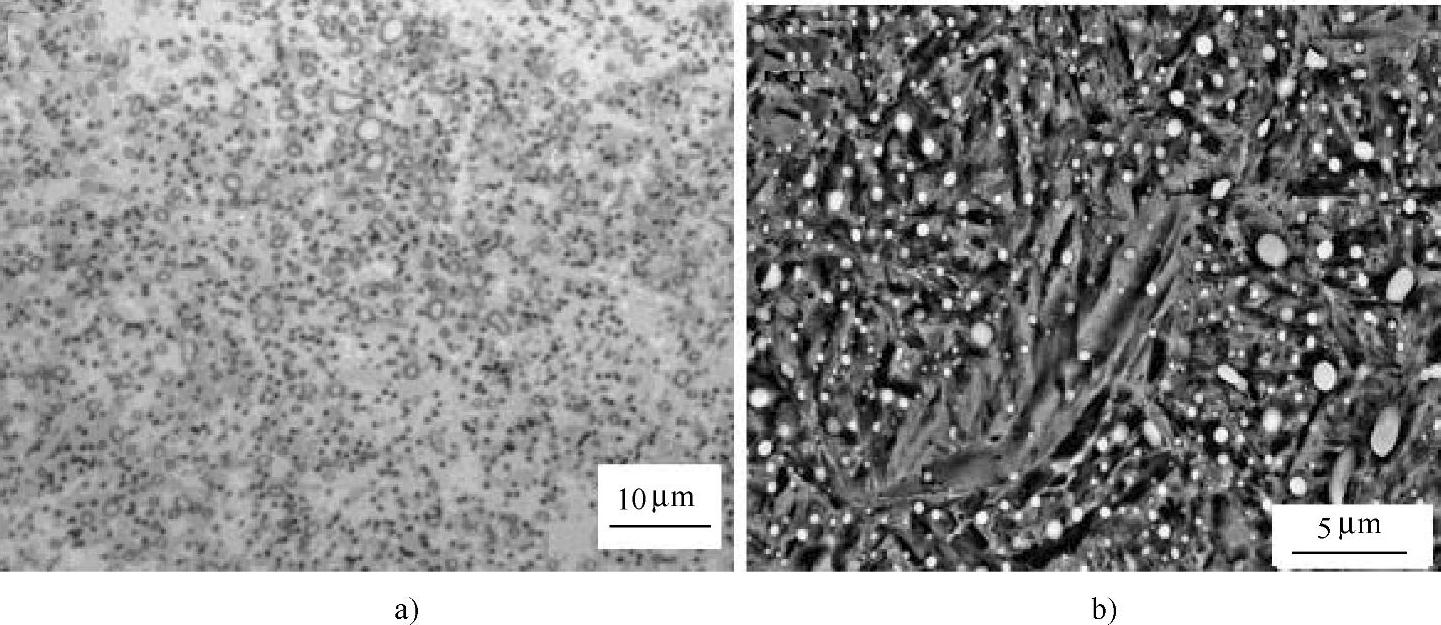

1.隐晶马氏体的观察

将GCr15钢试样加热到850℃,保温后淬入150℃的热油中等温5min,然后取出冷却到室温。抛光后经4%硝酸酒精浸蚀,观察其淬火组织,如图5-59所示。由图中可见,基体为隐晶马氏体,其上分布着大小不等的未溶渗碳体颗粒。

图5-59 GCr15轴承钢的隐晶马氏体组织

a)OM b)SEM

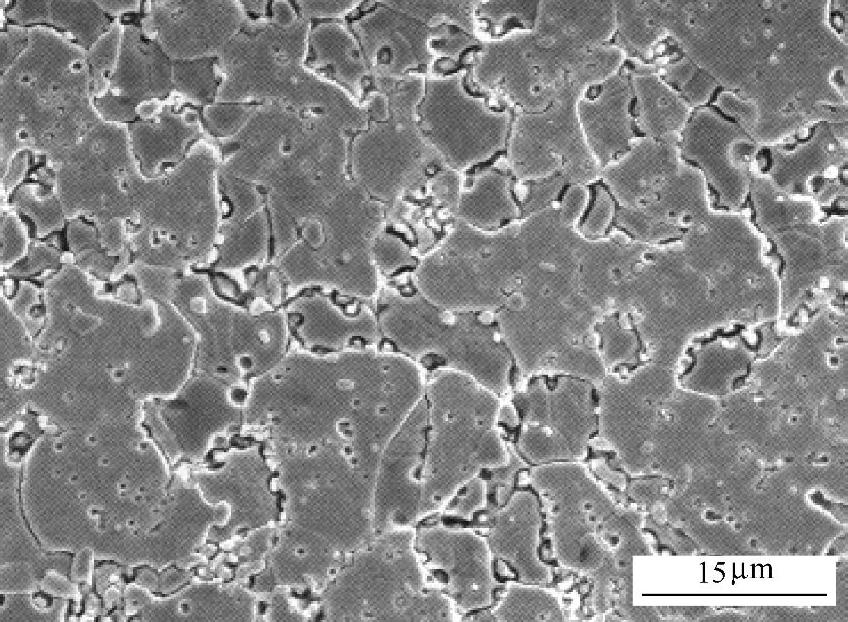

Cr8WMo2V2SiNb是高强度高韧性冷作模具钢,经1080℃加热淬火后得到隐晶马氏体组织,碳化物分布在马氏体基体上,如图5-60所示[14]。

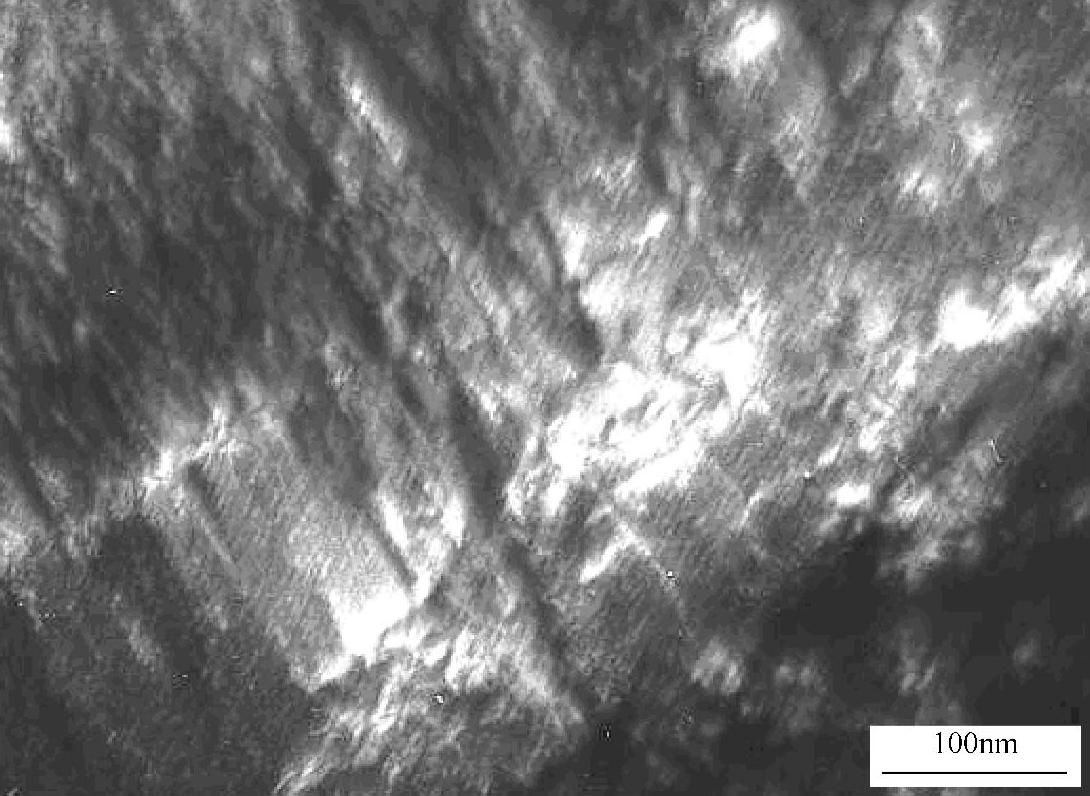

将W6Mo5Cr4V2钢隐晶马氏体组织在高分辨电镜下观察发现其马氏体形貌为片状,亚结构是高密度位错、层错和孪晶,如图5-61所示。由图中可见,细小的马氏体片平行排列,一小片马氏体的宽度为30~40nm,相邻马氏体片之间的界面不明显,各小片马氏体中存在层错亚结构,相邻小片的层错相互贯通,层错极为细密,层错间距约为5nm。观察时还发现马氏体片中有中脊,中脊由孪晶组成。

图5-60 Cr8WMo2V2SiNb钢的隐晶马氏体组织(SEM)

2.隐晶马氏体的成因

隐晶马氏体的形成与奥氏体成分的不均匀性有着密切关系。奥氏体晶粒中存在富碳的微区,相对地必有贫碳的微区。当奥氏体中含有碳化物形成元素时,如Cr、W、Nb、V、Ti等,由于这些合金元素与碳原子具有较强的亲和力,因此这些合金元素周围的碳原子也容易偏聚。

图5-61 W6Mo5Cr4V2钢隐晶马氏体和层错亚结构(TEM)(https://www.xing528.com)

过共析钢在Ac1~Accm之间加热时,奥氏体晶粒细小,碳化物不能完全溶解,故得到细小奥氏体晶粒+大量弥散的未溶碳化物,其中奥氏体中的含碳量分布极不均匀。如果是合金钢,则合金元素分布也不均匀。

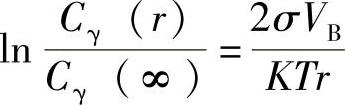

由于碳化物颗粒大小不等,按照Gibbs-Thomson定律,在碳化物相颗粒周围的奥氏体相中碳原子的溶解度与碳化物颗粒的半径r有关,可用下式表示

式中,Cγ(r)及Cγ(∞)分别为颗粒半径为r和∞时,碳原子在γ相中的溶解度;σ为界面能;VB为γ相的克分子体积。可见,碳化物的颗粒半径越小,溶解度越大,故其周围的含碳量较高。奥氏体晶粒内部的含碳量分布不均匀,存在含碳量不等的许多微区,各微区具有高低不同的马氏体点(Ms不等),则各个微区中马氏体的形成温度不等,转变存在先后,马氏体片长大受到限制,刚刚形成即刻终止,不可能长大为尺寸较大的马氏体片。

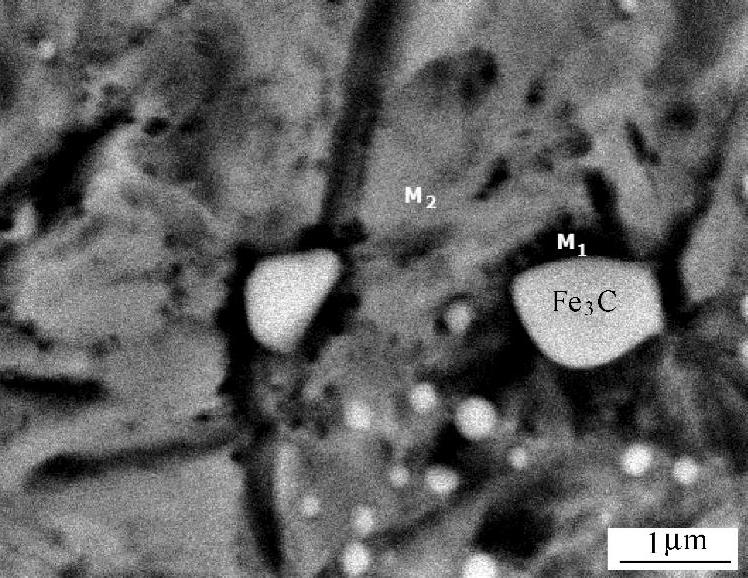

大颗粒碳化物周围的奥氏体中含碳量低,小颗粒周围的奥氏体中含碳量较高。因此,在大颗粒碳化物周围的奥氏体/碳化物相界面处含碳量低、马氏体点高,在变温转变中首先形成马氏体片,这些马氏体在等温过程中首先脱溶、分解并被回火。而在小颗粒周围的奥氏体中含碳量较高,则马氏体点较低。图5-62所示为GC15钢的隐晶马氏体M1首先在大颗粒渗碳体颗粒的周围形成,即在A/Fe3C相界面形核长大。

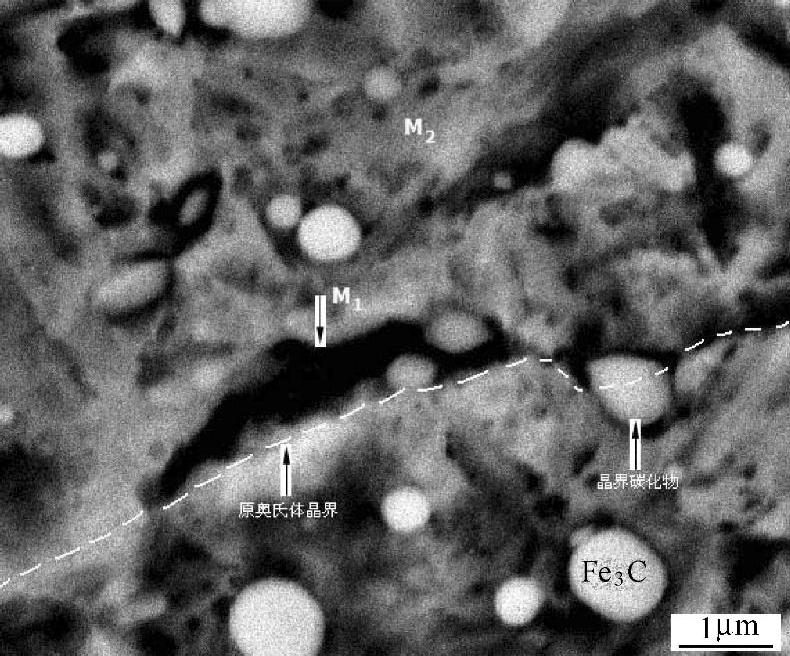

图5-63所示为GCr15钢的隐晶马氏体在原奥氏体晶界和渗碳体/奥氏体相界面上形核箭头M1所指为沿着奥氏体晶界形成的马氏体片,为黑色,这是由于在150℃热油中等温回火所致(回火马氏体容易被硝酸酒精溶液浸蚀)。同样,在照片中可见,在未溶渗碳体颗粒周边形成的马氏体片也被回火,容易受浸蚀。在扫描电镜下观察,受浸蚀多的微区低洼,成像为黑色。

试验表明,将GCr15轴承钢加热到不同温度,奥氏体中含碳量分布不同。在正常淬火温度下得到的马氏体组织,其基体含碳量为0.52%~0.55%(质量分数),这时马氏体板条模糊,为隐晶马氏体。基体含碳量的不均匀分布是形成隐晶马氏体的主要原因。

图5-62 GCr15钢的隐晶马氏体在相界面形核(SEM)

图5-63 GC15钢的隐晶马氏体在界面形核(SEM)

试验发现,隐晶马氏体可在奥氏体晶界上形核,也可在未溶碳化物与奥氏体的相界面上形核及在晶内缺陷处形核,符合固态相变形核的一般规律。隐晶马氏体在奥氏体界面上形核,或在奥氏体/渗碳体相界面上形核,其晶核将不能与界面两侧的奥氏体晶粒或渗碳体相同时保持共格关系,只能与一侧的奥氏体晶粒保持位向关系和维持共格连接。马氏体晶核与奥氏体保持共格时,则不能与未溶渗碳体保持共格,不能沿着晶界或相界面“共格切变”长大。试验事实表明,隐晶马氏体晶核能够沿着晶界长大或沿着奥氏体/渗碳体相界面长大,而马氏体“共格切变”形核-长大的机制却不能解释这些试验现象。以膨胀半共格机制形核,则晶核可在晶界、孪晶界面及位错等处形核长大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。