新相的形核-长大是按照能量消耗最小的途径进行的,即坚持省能原则。新相形成时,在新相周围的母相中引发应力场,产生畸变能,此为相变阻力。无论是共格畸变能还是非共格畸变能,其值均与新旧相错配度和母相的弹性模数成正比,影响新相形状的演化。

在发生奥氏体→马氏体相变时体积发生膨胀,则新生成的马氏体相将承受压应力甚至发生压缩应变,母相将承受拉应力而发生拉伸应变,在新旧两相转变过程中所产生的弹(塑)性应变将带来体积应变能的增加。弹(塑)性应变能的大小取决于新旧两相的比体积差,体错配度越大,应变能越大。弹性模量也是影响应变能的重要因素,弹性模量越大,相变应变能越大。

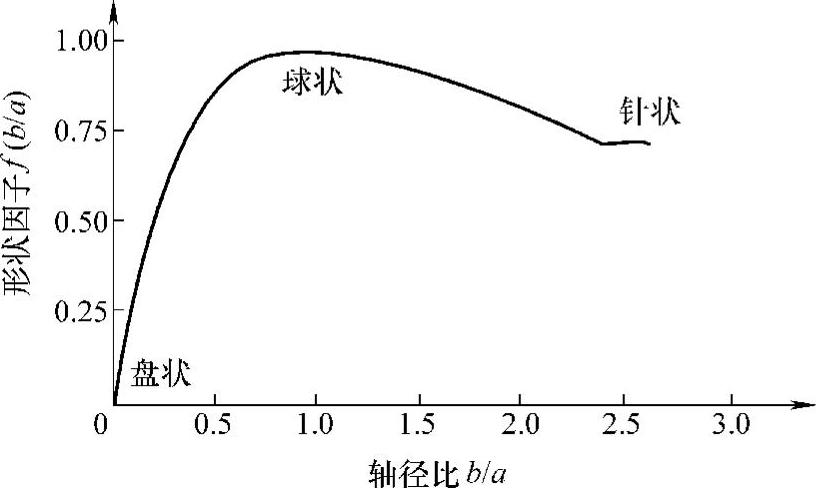

应变能影响新相的几何形状,设新相为椭球形,半径比为b/a,在同样的体积下,体积应变能与形状因子成正比。因此,可用形状因子与b/a的关系来表示,如图5-58[26]所示。

图5-58 体积应变能和椭球形轴径比b/a的变化关系

马氏体形核时,由于体积效应及弹性模量等的变化,在晶核周围有限的范围内会引起弹性畸变,形成应力场。如果两相的力学性能差别不大,则体积应变能在两相中可协调分布。

马氏体与奥氏体存在半共格连接,在相界面处有位错。其应变能与体积差、新相形状、母相的力学性能有关。体积差用体错配度Δ表示为

式中,Vα为母相(奥氏体)的比体积;ΔV是新旧相的比体积差。

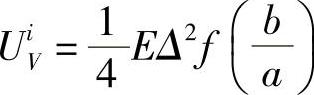

当奥氏体转变为马氏体时,体积变化率为ΔV/Vi=0.0464-0.0053wC,线膨胀率为Δl/li=0.0155-0.0018wC[27]。此计算式表明形成马氏体时体积膨胀,而且随着含碳量的增加,膨胀率也增大,即马氏体中含碳量越高,其形成的应变能越大,这势必影响马氏体的形貌。设泊松比ν=1/3,则体积应变能UiV为

式中,E为母相的弹性模量;f(b/a)是一个与新相形状有关的函数,称为形状因子。新相从圆盘状到针状,a为直径,b为厚度(长度)。如图5-58所示,当新相为球状时,应变能最大,阻力最大;而新相以盘状、针状形貌存在时,畸变能较小,盘状最小,棒(针)状介于其间[15,28]。(https://www.xing528.com)

新旧相的错配度与温度变化无关,而与马氏体的成分有关。弹性模量是对温度敏感的物理量,温度降低时,弹性模量迅速提高[29]。每降低100℃,钢的弹性模量升高3%~5%[30]。对于单晶体,温度每降低1℃,弹性模量平均升高0.03%。在较高温度时弹性模量较小,因而相变畸变能小,新相晶核可为球状,最后长大为等轴状。随着温度的降低,弹性模量迅速增大,畸变能变大,这时新相逐渐演化为板条状、条片状、扁针状等形貌,以减少应变能。

单晶体的弹性模量具有各向异性,如铁晶粒在<111>晶向的弹性模量最大,E<111>=272700MN/m2;而在<100>晶向的弹性模量最小,即E<100>=125000MN/m2,其他晶向的E值居中。如果形核沿着<100>晶向长大,则比沿着<111>晶向长大时形成的应变能减小约50%。这可能是马氏体片在奥氏体中按不同方位分布的原因之一。

马氏体与奥氏体具有K-S关系,马氏体习惯于在奥氏体的{111}γ上长大。奥氏体的<110>γ与马氏体的<111>α平行,而<110>γ晶向的弹性模量也较小,在此晶向上长大应变能较低,符合省能原则。

含碳量低时,马氏体点的温度较高,过冷奥氏体转变温度较高,原子活动能力强,弹性模量较小,新相形成时引起的畸变能较小,形成位错亚结构。在连续冷却条件下,冷却速度增大,过冷奥氏体转变温度降低,畸变能不断增大。随着畸变能的增加,马氏体的长大可能为调节应变能而形成孪晶。

显然马氏体片的长大方向与(011)α∥(111)γ位向关系有关,新相习惯于躺在{111}γ晶面上长大,以减小畸变能,最后长大为条片状、扁针状马氏体组织。

综上所述,可总结如下:

1)钢中马氏体的二维形态有板条状、片状、蝶状、薄片状、针状、凸透镜状等;而其三维立体形态对应为宽片状、长片状、扁针状等。

2)含碳量是影响马氏体组织形貌的主要因素。钢中合金元素对马氏体形貌也有明显的影响。含碳量和合金元素均影响马氏体点Ms,影响奥氏体转变为马氏体的温度。转变温度越低,弹性模量越大,是影响马氏体形貌的重要原因。

3)发生奥氏体→马氏体相变时的体积应变能是影响马氏体形貌的重要原因。在相变过程中所产生的应变将带来体积应变能的增加。应变能的大小取决于新旧两相的比体积差,比体积差越大,应变能越大。弹性模量越大,体积应变能也越大。

4)马氏体的形核-长大是按照能量消耗最小的途径进行的,即坚持省能原则。厚度较小的宽片状马氏体b/a值较小、f(b/a)也小时,马氏体为板条状(三维形态为盘状);b/a值较大、f(b/a)也较大时,马氏体演化为长片状(三维形态为扁针状)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。