马氏体相变可按相变驱动力的大小分类,也可按马氏体相变动力学特征分类。

1.按相变驱动力大小分类

在马氏体点Ms温度以下,只有当马氏体和母相的吉布斯自由能之差小于零,即ΔGA→M<0时,母相才可能转变为马氏体。这个自由能差值称为马氏体相变驱动力。相变驱动力实际上都是负值,一般所说的相变驱动力大小是指其绝对值。

(1)相变驱动力大的马氏体相变 这种相变驱动力较大,如钢、铁基合金由面心立方的相(奥氏体)转变为体心立方(正方)的马氏体就属于此类。

(2)相变驱动力小的马氏体相变 这种相变的驱动力很小,如面心立方的母相转变为六方相马氏体以及热弹性马氏体。

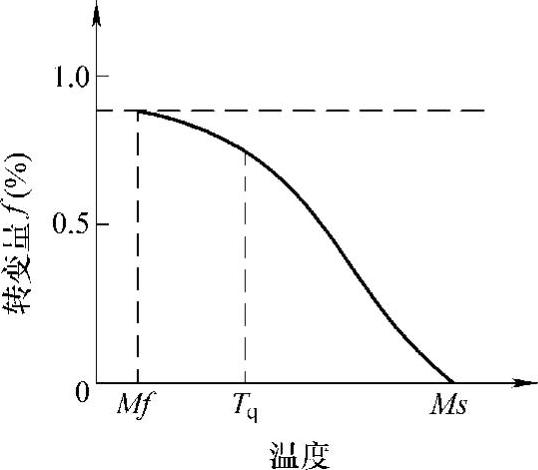

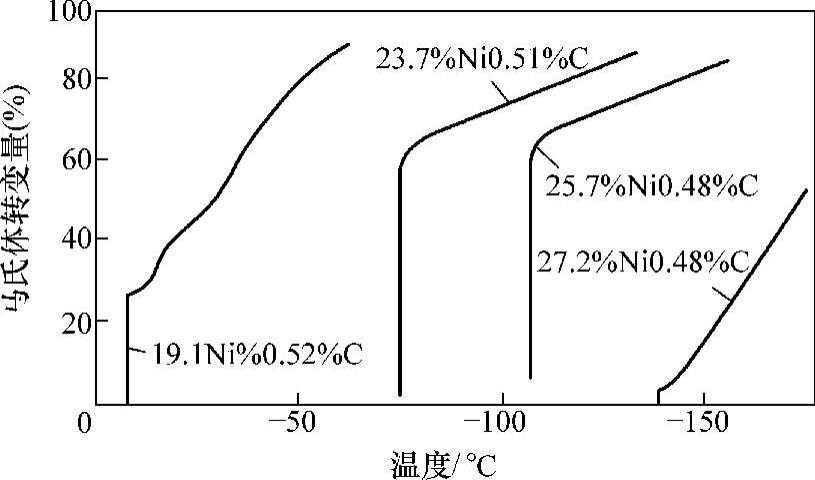

图5-1 碳素钢变温马氏体相变动力学曲线

2.按相变动力学特征分类

按马氏体相变动力学特征可分为四类[1]:变温式、等温式、爆发式和热弹性马氏体相变。

(1)变温马氏体 大多数合金系具有变温马氏体相变特征。如图5-1所示,碳素钢在冷却过程中,温度降低到Ms以下发生相变,不断降温,不断转变,转变量取决于冷却到达的温度Tq。当奥氏体冷却到马氏体点Ms时开始形成马氏体,其转变量f随着温度的降低而不断增加,到达马氏体转变终了点(Mf)温度时,并没有得到100%的马氏体,而是尚有残留奥氏体。

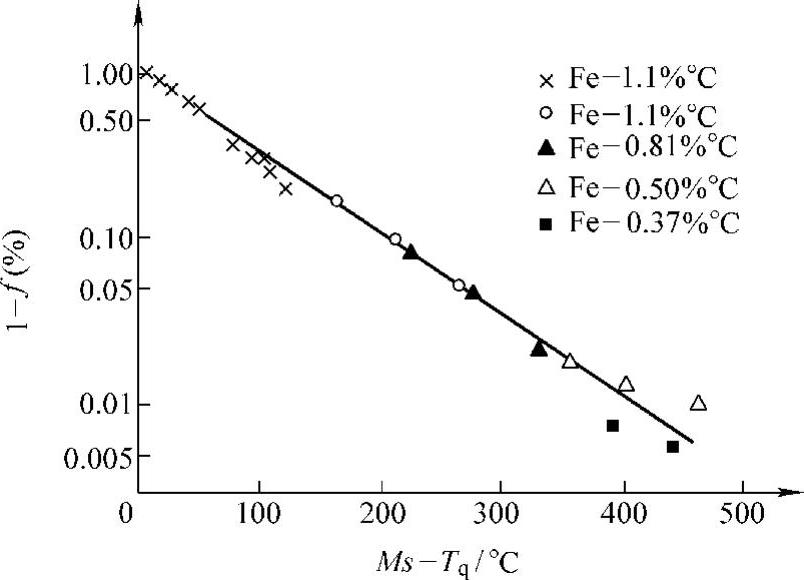

若以未转变的体积分数(1-f)表示转变情况,它与(Ms-Tq)值呈指数关系[1]

1-f=exp[α(Ms-Tq)]

式中,α为常数,取决于钢的成分,wC<1.1%的碳素钢α=-0.011。用半对数坐标制图得图5-2,其他钢尚需具体测定。各种钢的α值不等,马氏体点也不等,则转变动力学曲线不同。

图5-2 碳素钢变温马氏体动力学指数方程曲线

降温时马氏体体积分数的增加是靠不断产生新的马氏体片,而不是靠原有马氏体片的长大。这意味着在任一过冷度下,转变量是有限的,而生长速度又是极快的。

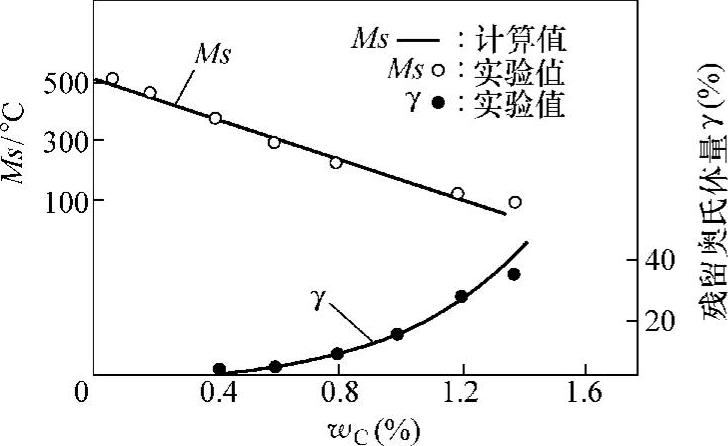

多数钢经变温形成马氏体,因此,钢经淬火至室温时的残留奥氏体量由马氏体点Ms、Mf来决定。当Ms点低,而Mf在室温以下时,将有较多的残留奥氏体,如图5-3所示。

(2)等温马氏体 一般的碳素钢、合金钢都是降温形成马氏体,但是某些高碳钢、高合金钢,如GCr15、W18Cr4V,虽然它们主要是降温形成马氏体,但在一定条件下也能等温形成马氏体。将轴承钢(1.4%C-1.4%Cr)油淬到室温,再经100℃等温(Ms≈112℃),发现等温马氏体形成有三种方式:原有马氏体片继续长大、重新形核长大、在原有马氏体边上形成。图5-4所示的等温马氏体(白色)是轴承钢淬火后于100℃等温10h所得到的马氏体组织,其中黑色马氏体片是变温马氏体,在等温过程中发生了回火转变[1]。

图5-3 碳钢的Ms和残留奥氏体量与含碳量的关系

图5-4 轴承钢中的等温马氏体(https://www.xing528.com)

某些Fe-Ni-Mn、Fe-Ni-Cr合金或某些高合金钢在一定条件下恒温保持,经过一段孕育期也会产生马氏体,并随着时间的延长马氏体量增加。此称为马氏体的等温形成。

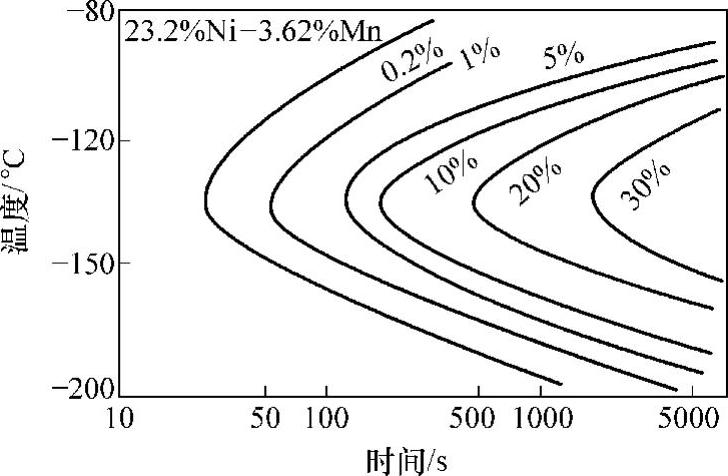

马氏体的等温形成具有类似于钢的共析分解的动力学特征。图5-5所示为典型的Fe-Ni-Mn合金等温马氏体转变动力学曲线,呈C曲线特征。可见,在140℃附近马氏体转变速度最快。

等温马氏体相变时每一片马氏体的长大速度仍然极快,恒温下马氏体量的增加依靠晶核不断形成,不同温度下转变速度的差异受形核率控制。等温马氏体和变温马氏体的主要区别是其形核总量不受过冷度约束。

图5-5 Fe-Ni-Mn合金等温马氏体转变动力学曲线

马氏体的等温转变一般不能进行到底,转变到一定量后就停止了。随着等温转变的进行,马氏体转变引起的体积变化导致未相变的奥氏体发生应变,致使相变阻力增大。因此,必须增大过冷度,增加相变驱动力,才能使相变继续进行。

马氏体等温形成的形核需要孕育期,但是长大速度仍然极快。

(3)爆发型马氏体 马氏体点低于室温的某些合金,当冷却到一定温度MB(MB<Ms)时,在瞬间形成大量马氏体,在T-f曲线的开始阶段呈垂直上升的势态,此称为爆发型马氏体相变,爆发量与Ms温度高低有关。爆发后继续降低温度,将呈现变温马氏体的转变动力学特征。图5-6所示为Fe-Ni-C合金马氏体转变的情况[1]。由图中可见,在-100℃左右时爆发量最大,达到总体积的60%~70%,这么多的马氏体在一瞬间形成,将伴有声音和释放大量相变潜热,会使试样温度上升约30℃。爆发量与MB温度高低有关,图5-6中MB温度约为-150℃的27.2%Ni-0.48%C合金的爆发量很少。若合金的MB温度高于0℃时,爆发转变也可能不发生了。可见,爆发量随着温度的降低具有极大值。

图5-6 Fe-Ni-C合金马氏体爆发转变曲线

Fe-Ni-C合金马氏体在0℃以上温度形成时,惯习面为{225}γ。当大量爆发时,惯习面接近{259}γ。马氏体片呈现Z形。可以想象,这种马氏体片形成时,一片马氏体的尖端的应力促使另一片马氏体形核并且长大,呈现连锁反应势态。

在爆发转变的Fe-Ni合金中,测得马氏体的长大速度约为2×105cm/s。这类相变称为自促发形核,瞬间长大。

在MB温度以上局部形变可促使发生爆发型转变,使MB温度升高。铁基合金爆发型转变的惯习面为{259}γ,含镍的合金可促使相变以爆发方式发生。爆发型马氏体相变是一种具有特殊自促发形核机制的相变,在相变初始阶段促发速度极快。

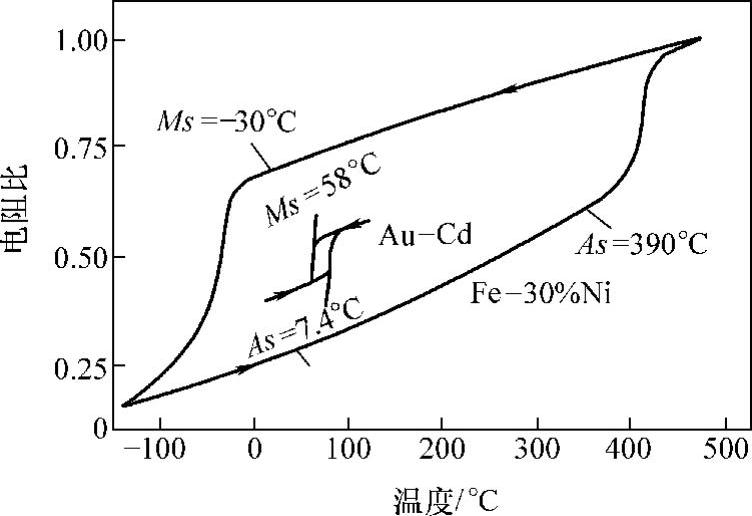

(4)热弹性马氏体 热弹性马氏体相变是指马氏体与母相的界面可以发生双向可逆移动,分为热弹性和机械弹性两种类型。其形成特点是:冷却到略低于T0温度开始形成马氏体,加热时又立刻进行逆转变,相变热滞很小。图5-7所示为相变热滞的比较[1],可见,Fe-Ni合金马氏体相变的热滞大。冷却时,冷到Ms=-30℃发生马氏体相变;加热时,温度升到As=390℃,马氏体逆转变为奥氏体。而Au-Cd马氏体相变的热滞小得多。

如前所述,并非任何变温马氏体都具有可逆性。如含碳的工业钢可获得变温马氏体,但由于其热滞太大,马氏体受热而迅速回火,析出碳化物,故不能发生逆转变。

图5-7 Fe-Ni和Au-Cd马氏体相变的热滞

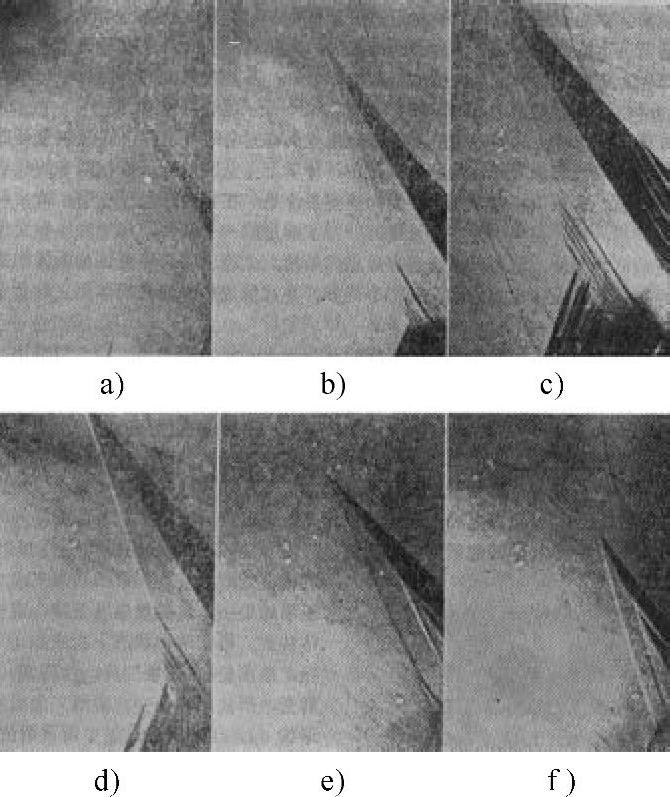

图5-8 Cu-Al热弹性马氏体的可逆转变

热弹性马氏体形成的本质特征是:马氏体和母相的界面在温度降低及升高时作正向和反向移动,并可以多次反复。从Ms降到Mf,再升温到As、Af,每一片马氏体都可以观察到形核-长大-停止-缩小-消失这样一个完整的消长过程。

图5-8所示为Cu-Al合金的热弹性马氏体的相变过程[6]。由图中可见,冷却时从图5-8a到b到c,马氏体片逐渐长大;而在加热时从图5-8d到e到f,马氏体片又逐渐缩小。马氏体相变为热弹性的重要条件是:在相变的全过程中,新相和母相必须始终维持共格,同时,相变应当是完全可逆的。具有热弹性马氏体相变的合金已经发现的有Cu-Al-Ni、Au-Cd、Cu-Al-Mn、Cu-Zn-Al、Ni-Ti等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。