以往认为珠光体转变不存在表面浮凸现象。刘宗昌等人应用扫描电镜和扫描隧道显微镜研究共析钢过冷奥氏体在试样表面转变的情况时,发现了表面珠光体、铁素体等产物存在表面浮凸现象[6,7]。珠光体表面浮凸的发现具有实际意义和重要的理论价值。

1.珠光体表面浮凸的形貌

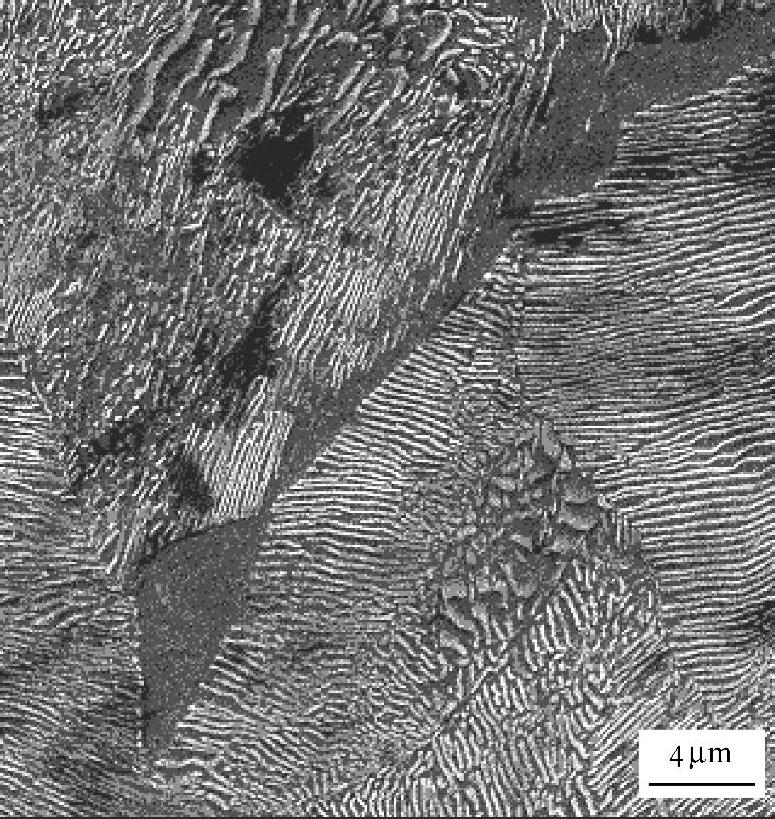

为了观察珠光体的表面浮凸,对光亮的真空退火后的试样不进行任何处理,即不经硝酸酒精浸蚀,随即用扫描电镜直接进行观察,发现其具有珠光体组织形貌的表面浮凸,如图4-4所示。可见,试样表面有较为明显的凸起,其中白亮的片条是渗碳体的凸起,灰暗色片条为铁素体片,晶界处的灰暗色为先共析铁素体;同时,对各珠光体领域进行测量,得平均片间距约为300nm。

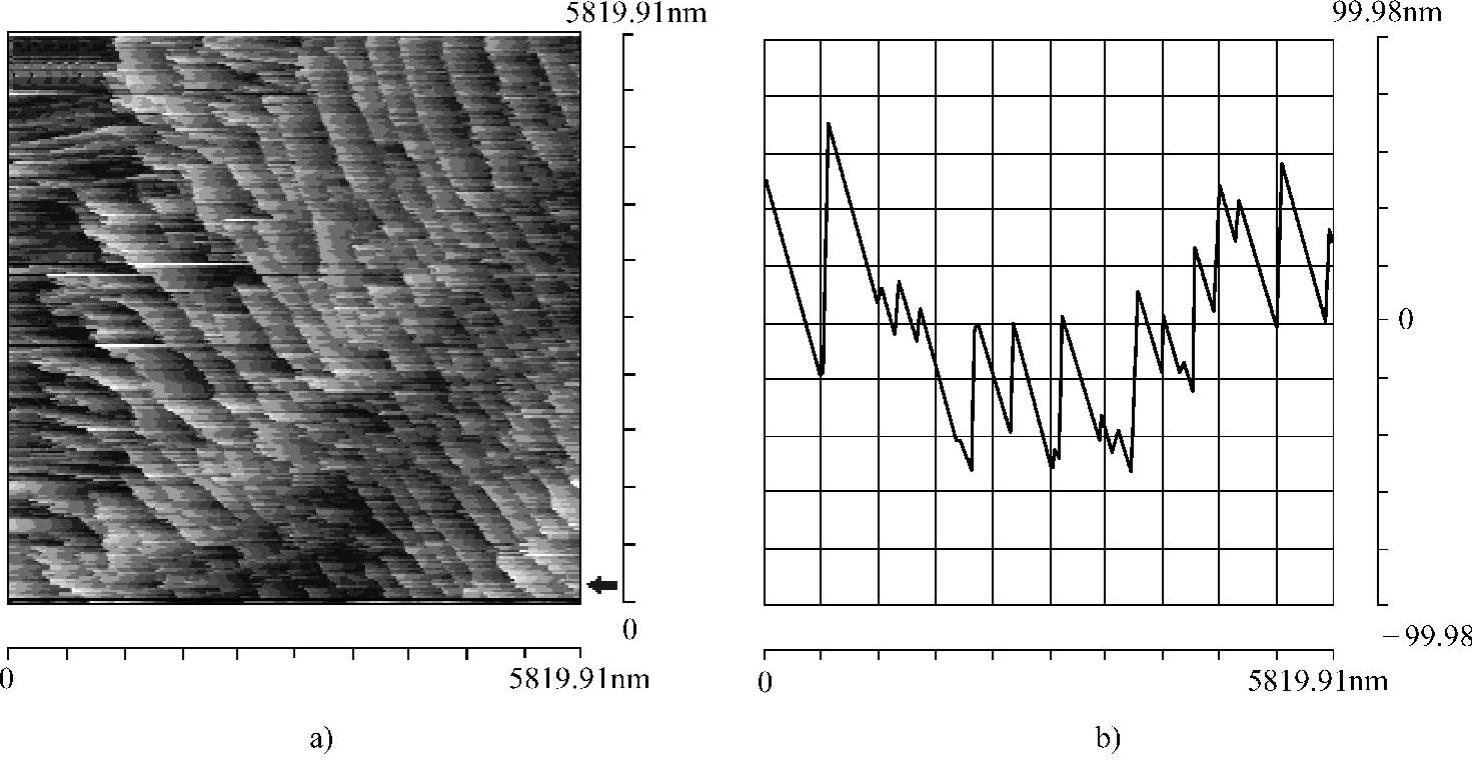

对真空退火后的T8钢试样采用隧道扫描显微镜(STM)直接进行观测。对试样表面选取不同点进行大量扫描,发现试样表面的浮凸形貌与片状珠光体一致。图4-5所示为观测结果,其中图a是一个片状珠光体领域的表面浮凸形貌,图b为对应图a中的箭头所指的浮凸高度剖面线。

2.珠光体表面浮凸的成因

20世纪20年代首先在马氏体中发现了表面浮凸现象,并且认为马氏体浮凸呈“N”形,是马氏体相变时切变造出的。后来在贝氏体相变和魏氏组织中均发现了浮凸现象,但认识不一,切变学派认为是切变的结果;扩散学派认为浮凸呈帐篷形,非“N”形,不具备切变特征[8],但没有提出令人信服的浮凸形成机制。珠光体转变表面浮凸现象用切变机制解释显然行不通,因为珠光体转变是扩散型相变。

图4-4 未经浸蚀的真空退火后的珠光体表面浮凸(SEM)

图4-5 STM珠光体表面浮凸

a)浮雕图像 b)图a中箭头所指的高度剖面线

珠光体表面浮凸总体上是由珠光体中的铁素体凸起和渗碳体凸起组成的,铁素体片和渗碳体片凸起后依旧是平行的片状排列。对于珠光体铁素体和渗碳体的凸起,每一片的表面浮凸高度剖面线均呈现“∧”形。比体积不同和不均匀膨胀是形成珠光体浮凸的原因。

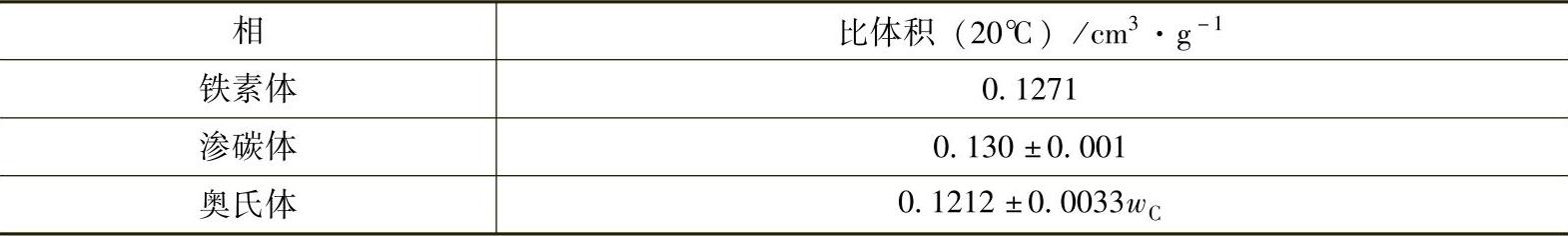

由表4-1可知,奥氏体、铁素体、渗碳体各相的比体积不同,奥氏体在向珠光体转变时,比体积增大,体积膨胀,而且奥氏体向渗碳体转变比奥氏体向铁素体转变的比体积变化大。就铁素体和渗碳体分别相对奥氏体的比体积差计算可知:渗碳体与奥氏体的比体积差是铁素体与奥氏体比体积差的二倍。图4-4中的白亮片条是渗碳体,灰暗色的为铁素体片条。晶界处的先共析铁素体也是灰暗色的。

表4-1 碳钢中各相的比体积[9,10](https://www.xing528.com)

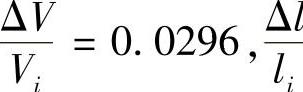

过冷奥氏体转变为马氏体、下贝氏体和珠光体时均发生体积的增大,其体积变化

V

和长度变化 之值列于表4-2中。

之值列于表4-2中。 为长度变化率,体积变化与长度变化的关系为:

为长度变化率,体积变化与长度变化的关系为: 。当T8钢奥氏体转变为珠光体组织时,

。当T8钢奥氏体转变为珠光体组织时, =0.0099。

=0.0099。

表4-2 碳素钢过冷奥氏体相变时的尺寸变化[9,10]

应当指出,当试样表面层的奥氏体晶粒转变为珠光体时,若各向(x、y、z)均匀地膨胀,则在试样表面不会观测到浮凸,因此浮凸是各相在表面层不均匀膨胀造成起伏的结果。当奥氏体转变为铁素体和渗碳体时,膨胀量不等,渗碳体相膨胀量较大、铁素体相膨胀量较小(表4-1),在试样表面形成高低不平的起伏,即浮凸。

试样表面层的奥氏体相变膨胀时,与试样内部的相变环境不同。内部转变为珠光体时,相变膨胀受到三向压应力作用;而试样表面层的奥氏体转变为珠光体时,试样表面x、y向受到的压力或阻力与z方向不同,在垂直于表面的+z方向上,可向空中自由膨胀,如图4-6a所示。从而在表面层的奥氏体向珠光体转变时,必然会产生不均匀的体积膨胀。如果应变εx=0,εy=0,则体积膨胀造成的应变将集中在z向,即εz>0。由于珠光体领域形成的先后次序不同,时间不等,渗碳体和铁素体的膨胀量也不等,这必使得试样产生表面起伏。如图4-6b所示,在一个珠光体团中的渗碳体片凸起最高,铁素体片也有膨胀。

应当指出,渗碳体片的膨胀凸起不能孤立地进行,它与两侧的铁素体片相连接,由于比体积不同,膨胀不协调,必然相互拉压而产生应变。晶格之间的拉应力阻碍表面的凸起,使得产生凸起部分和未凸起或凸起小的部分之间存在过渡区,由未凸起或凸起小的部分向凸起的峰值渐变,在高度剖面线上出现“山坡”,从谷值到峰值之间,存在有斜率的曲线。这样,渗碳体片应变变成“∧”形,而铁素体则变成“∨”形,这就是图4-5b中高度剖面线上的曲线峰的形状的来源[11]。

图4-6 珠光体转变时的表面浮凸及应力状态示意图

a)表面晶粒和内部应力状态 b)渗碳体片和铁素体片向z方向膨胀凸起的分析图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。