铝合金的冲压成形(主要是冷冲压)在工业生产中应用广泛。冷冲压成形加工,包括落料、切边、深冲(拉深)、切断、弯曲、缩口、胀口等。下面主要以铝制易拉罐为例,讲述铝合金冲压工艺过程及关键技术。

1.铝易拉罐用铝材的要求及开发

在过去30年中,美国、日本和澳大利亚容器包装工业铝消费量的增长速度较快,而西欧国家的相对增长速度却较慢。美国铝罐料用铝量1975年为65万t,1980年达100万t以上,2000年美国全铝易拉罐共生产了1100亿只左右,用铝量达120万t左右。目前,全球的铝罐料产量已超过500万t[9]。

对铝饮料罐质量的主要要求之一,是经过表面涂覆处理,灌装饮料并密封后,罐能承受内部压力。灌满后的铝饮料罐的典型破坏形式,就是5182合金罐盖受内压作用后变形或3004合金罐体的圆穹形内凹底部受压后逆向变形。材料的强度是决定这种穹形底逆向变形压力(DRP)的一个主要因素。几种高强度的罐体坯料合金已经研制成功,其中大部分是在3004合金中提高了铜和镁的含量,而大多数合金的化学成分仍在3004合金的成分范围内。另外,最近有一个“可烘烤硬化”的合金引人注目,这种新材料采用了特定的化学成分(铜、镁和/或硅含量较高)和特定的加工工艺(高温固溶热处理后快速淬火)。

制罐厂对铝罐料的要求非常严格,内在质量好,化学成分优化,含气量、含渣量低,有很好的深冲性能,制耳率低,厚度公差和板形要好,而且还要求有很好的表面质量。

目前,罐体主要使用的合金仍是Al-Mn系的AA3004、AA3104、AA3204等合金,状态为H19。罐盖和拉环主要使用Al-Mg系的5082、5182等合金,状态为H38。

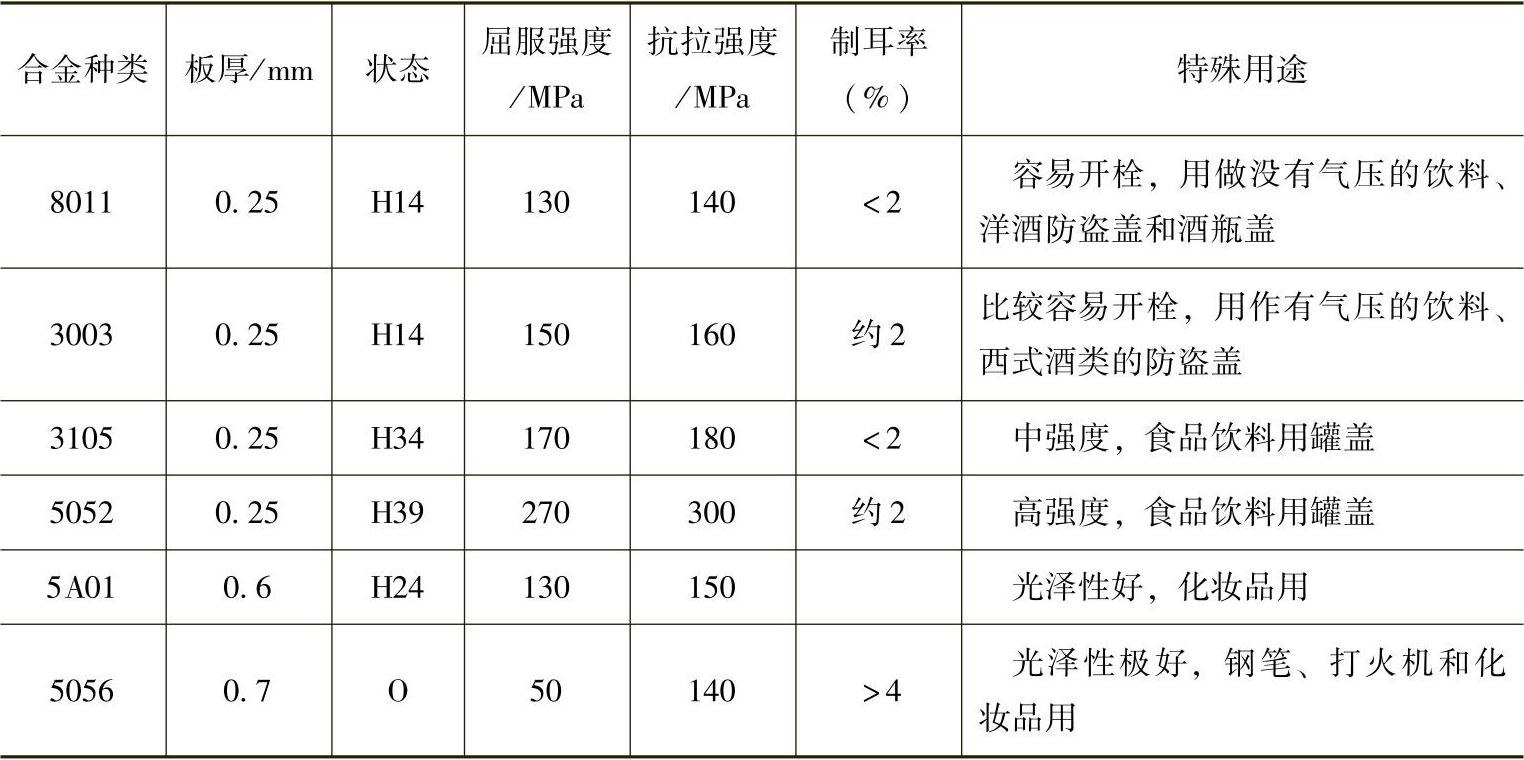

(1)罐盖(盖、拉环件等)用铝合金 罐盖所用材料的典型性能见表8-12。有内压的啤酒、碳酸饮料罐和没有内压的果汁罐分别用5082(或5182)和5052硬状态板,材料先发蓝处理,以提高其涂料附着性和耐蚀性,两面涂漆烘干后,再进行罐盖成形加工。加工中受损伤的罐盖内部为了防腐需进行修复。

表8-12 罐盖用铝板的典型性能

应开发新的罐盖拉环件,以免废弃的垃环件成为垃圾公害。材料的薄壁化能有效地降低成本。目前的薄壁化目标以52.3mm直径的罐为例,板厚为0.25mm。日本的全拉环易拉盖和美国的不同,为不可分离式。因而开口时易折断,所以对材料要求特别严格。目前,急需开发异向性更小、强度和韧度合适的材料。美国各公司为了降低成本,开始采用电磁铸造大规格铸锭。一般的半连续铸造的铸锭因偏析多,所以表面层必须铣去10mm,另外,轧制时裂边,故切边量大,降低了材料的利用率。电磁铸造不用结晶器,铸锭表面光滑,无偏析,所以铣面量和切边量极少。

(2)DI罐材的开发 DI罐是Drawn Ironed(减薄深拉)罐的简称,因罐体的制造工艺而得名。一般将厚0.25~0.32mm的Al-Mn-Mg系3104合金板冲杯成形后,拉薄到0.11~0.13mm左右,因此,要求铝材有深冲性和减薄深拉性。

为获得高质量坯料,从熔铸开始到热轧、冷轧、精整等各道工序都应严格控制。铸造时为了不混入30μm以上的夹杂物,需用SNIF法(旋转喷气净化法)或陶瓷管过滤器对熔体进行过滤,并使用Ti-B剂细化铸态组织。为了防止生成粗大晶粒的化合物,细化剂的添加量须控制在最佳范围。铝罐体必须用热轧供坯,最好采用热连轧,保证热轧后的温度在320℃以上。再经过3~4道冷轧,达到0.25~0.32mm。在冷轧后要进行清洗、涂装、拉矫,在切边、重卷时进行静电涂油,然后包装出成品。由于DI罐体板坯要求一定的强度和成形性,所以现在都采用3004合金,状态为H19。表8-13是其典型性能[13]。

表8-13 DI罐体用铝合金板硬状态下的典型性能

作为今后铝DI罐的研究课题,最重要的仍然是靠薄壁化即轻量化来减少材料用量。350mL罐通常用0.40~0.35mm厚的板坯,薄壁化后,最近已达0.32~0.25mm厚。铝罐的用料重量由1980年的12.93g已减少到现在的10.71g。

为了更薄、比钢罐价格更便宜,在变薄罐壁的同时,还应开发更高强度的材料以及满足快速深拉高强材料的最佳模具和油润滑剂等。

2.铝易拉罐的制罐工艺

图8-20 DI罐成形工艺和加工工具示意图

易拉罐是采用DI(Drawn and Ironed Can的缩写)法制作的,图8-20所示为DI罐成形工艺和加工工具示意图。在冲切成圆形的铝板坯料上进行深拉,使其成为筒状以后,再用变薄成形法变薄拉深侧壁。变薄拉深加工使得侧壁比罐底的板变得更薄(大约为罐底板厚的1/3),由于制罐生产线是高速自动化的变薄拉深加工时,坯料的延伸性又处于极低的状态,即使有少量的杂质也有可能造成折边和破裂。因此对铝合金坯料质量有着严格的要求。冲制DI罐的要求是无成形断裂,制耳率(各向异性)低,不产生加工伤痕,尺寸形状精确,高速制罐时无障碍。当制耳率高,制耳又不均匀时,则在变薄拉深过程中容易产生裂边,导致制耳碎片咬入坯料与模具间形成针孔或造成罐壁拉伤撕裂。

从铝卷材到最终制品,采用高速连续流水作业方式是DI罐生产线的最大特点,其制罐主要工序如图8-21所示。

图8-21 铝DI罐生产工艺流程图

(1)冲杯 铝卷经过开卷机开卷后,经润滑机涂敷润滑剂,再进入多模(二步工作式)冲杯机入口侧的间隙喂料装置,通过喂料装置送入模具。每套模具由拉深冲头、拉深凹模、冲裁凸模和冲裁凹模组成。由于冲裁凸模和拉深凹模为一体,故习惯称之为冲裁拉深模。铝合金坯料在模具中进行比较浅的拉深加工。

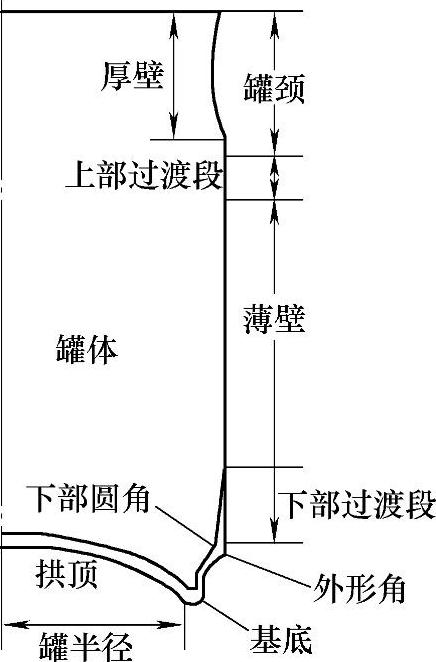

图8-22 DI罐加工工序 及罐的断面图

(2)变薄拉深 冲好的浅杯,根据成品罐直径要求,由再拉深模及二级或三级变薄拉深模继续拉深,最后成形为最终的罐径、罐高和壁厚,并在冲程的极点由底模将罐底成形为规定的形状。由于罐的壁厚是由变薄拉深模与冲模之间的间隙来决定,所以精度必须控制在1μm。罐的中间部分壁厚较薄,上缘翻边部分较厚,以此来设计模具的形状和尺寸,图8-22所示是DI罐的加工工序及罐的断面图。

(3)冲杯与变薄拉深中的润滑剂选择 冲杯与拉深过程中有效实施润滑是十分重要的。选择润滑剂时,还应考虑冲杯和拉深润滑剂的相容性,罐易于清洗,对环境污染小等因素。通常制罐厂在冲杯和拉深时选择的是油基润滑剂或合成物基润滑剂。油基润滑剂基本上是石油基,具有脂肪酸皂乳化剂,属于比较稳定的乳液,pH值保持在8~9,具有一定的油膜强度,粘度始终如一,可用于冲杯与拉深时的润滑。油基润滑剂应定期更换。

合成物基润滑剂的特点是不含石油,其成本比油基润滑剂低。合成物基润滑剂有两种基本类型:合成碳氢基的(聚异丁烯)和聚醚基的(聚氧烯属烃乙二醇、乙二醇醚和乙二醇酯)。为了获得符合要求的特性,应向两种合成润滑剂中添加若干添加剂,如胺、酯和脂肪酸等。(https://www.xing528.com)

(4)罐底成形 为了增加罐体的耐压力,减小罐底的平面磨损、腐蚀,并改善外观,罐底需进行胀形。胀形工艺有如下特点:

①胀形时,工件的塑性变形仅局限于变形区范围内,材料不向变形区外转移,也不从区外进入变形区内。

②变形区金属处于双向拉应力状态,变形区内工件形状的变化主要是由于表面局部增大而实现的。故胀形时,工件一般都要变薄。胀形过大时,会出现破裂。

③胀形的极限变形程度,取决于材料的塑性。塑性好的材料,极限胀形系数也大。

④胀形工件一般不会发生失稳或起皱现象。胀形后的工件回弹较小,基本上可达到预想的形状。

表征材料极限胀形的技术参数是杯突实验的压窝深度(即胀形深度),而埃利克森杯突试验法与实际生产有较大差别。在实际生产中,胀形深度与材料的伸长率、抗拉强度以及材料的成形极限有关,并与变形是否均匀、材料的相对厚度、表面摩擦条件和胀形速度有关。变形均匀、相对厚度大,则胀形深度也深。胀形变形过程中,常见裂纹是发生在罐底拐角部位的周向裂纹和罐底中心部位的通心裂纹。

(5)修边 铝罐体经变薄拉深后,其口部边缘由于坯料的制耳,不规则压曲等原因而不整齐,需用修边刀按规定的罐高予以切除,修边刀由一旋转刀和一把月牙形固定刀所组成,修边后的罐体高度决定翻边宽度,通常修边高度为正偏差,翻边后出现负偏差;修边高度为负偏差,翻边后为正偏差。

修边后在刀口重复处如出现突台、飞边,将影响翻边质量,造成相同罐相差太大或出现裂口,进而造成啤酒、饮料装罐时漏罐。

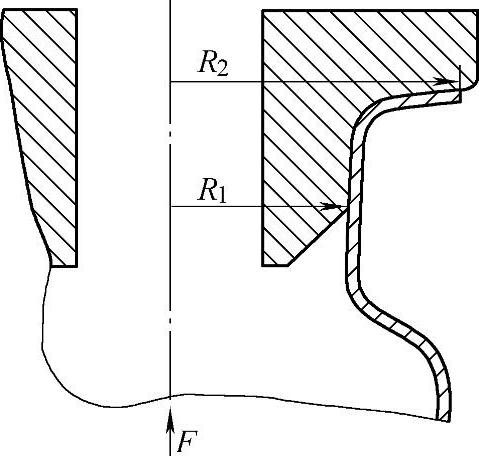

(6)缩颈 事实上,在缩颈前通常还有“清洗及表面处理”、“外表面印刷”和“内喷涂”工序。缩颈是将已深拉的罐体通过缩颈模使口部缩小的一种成形工序。缩颈时,罐颈受周向压应力、正压力和摩擦力的作用,摩擦力发生在缩颈过程的AB段,正压力主要是P,同时整个罐体底部受到一个很大的推力F,如图8-23所示。

图8-23 罐体缩颈示意图

随缩颈变形的进行,周向压应力σz值不断增加,到B点时约增加20%,由于此时的σz>σs,且应力应变不均匀,当周向压应力σz大于材料的收缩能力时,变形容易失稳而发生起皱现象,起皱在随后翻边及封罐时易开裂。缩颈尺寸大小与封罐产生裂口有直接关系。在罐盖尺寸不变的条件下,罐颈尺寸出现正偏差造成尺寸过大时,封口处直壁部位要出现起皱,严重的马上出现裂口,造成漏罐;轻微的会产生应力集中,放置一段时间后,在起皱处出现渗漏,并且起皱的产生还会影响封口搭接尺寸。因此,适当减小缩颈尺寸对防止漏罐比较有利。为保证罐体质量,每家罐厂都定有罐体尺寸内控标准,其公差比国标规定的还要严一些,特别是G、D两项尺寸的公差,见表8-14,罐体尺寸形状如图8-24所示。

表8-14 罐体主要尺寸及偏差(单位:mm)

(7)翻边 有直轴式与旋轴式两种翻边方式,制罐厂通常采用旋轴式翻边,因为它与直轴式相比,偏心较小,产生弯折凹曲、修边不良等缺陷少,翻边使罐壁伸长,周边增加,翻边系数K越小,则周边增加越多,翻边过程如图8-25所示。

图8-24 罐体尺寸形状图

图8-25 罐口翻边示意图

翻边系数为

K=R1/R2

式中R1——翻边前缩颈半径(m);

R2——翻边后罐体翻边半径(m)。

周边伸长率用(1/K)-1来表示,则(1/K)-1=(R1-R0)/R0。设实际伸长率为A0,当(1/K)-1>A0时,会出现翻边裂口。

翻边质量主要受缩颈质量的影响,如缩颈产生起皱、裂口、厚度不均等缺陷,则翻边后边部不齐,有裂纹,就会造成封罐时漏罐等问题。

翻边尺寸大小与封罐的搭接尺寸有着直接关系。翻边宽度偏差为±0.25mm,但从各制罐厂的内控标准来看,其值还要小一些,一般为±0.15mm。根据实际经验,一般按正偏差控制,这样对保障封口尺寸有利。

(8)罐体检测及堆垛 利用全自动验罐机连续进行密封检查,检罐装置有用透光检测的光检方式和用气压检测的气检方式等,检查出有泄漏的罐被自动甩出,检验合格的罐经堆垛、打带,包装入库。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。