在低压铸造工艺中,常见的缺陷有充型不良、浇道回流、浇不足、掉砂、飞边、缩孔等缺陷。

1.充型不良

充型不良主要是由加压压力不足、排气槽堵塞、浇注温度和模具温度偏低等原因引起的,其特征表现为铸件的某些部位不能成形。解决充型不良的方法就是提高金属液的流动性,如加强排气、提高温度、增大加压压力等。

2.浇口成形不足

浇口成形不足是由于浇注时间偏短、浇注温度和模具温度过高等原因引起的,浇口附近的部位没有完全凝固就撤除加压压力,造成金属液回流而导致该部位无法完全成形,严重时,未凝固的金属液可通过内浇道流回坩埚内而形成浇道回流现象。欲消除浇口成形不良,应适当延长加压时间,降低浇注温度和模具温度,特别是严格控制内浇口附近的浇注温度,待内浇口完全凝固后方可去除加压的压力。

3.掉砂

在金属型中使用砂芯时,由于清理不干净,或合型时砂芯被碰掉一部分等原因,浇注时金属液将掉落的砂包裹在铸件表面而形成的缺陷。在合型前将掉落的砂子吹净,及合型时避免碰触砂芯等可解决掉砂问题。(https://www.xing528.com)

4.飞边

由加压压力过高、充型速度过快或者模具温度过高等引起。金属液渗入分型面或排气槽等之间的缝隙形成的飞边在清理后并不影响铸件的性能和使用,但若不加以控制,则会影响到模具的合型精度及排气性能。提高模具的加工精度,降低加压压力,减缓充型速度等可减少飞边的发生。

5.缩孔、缩松

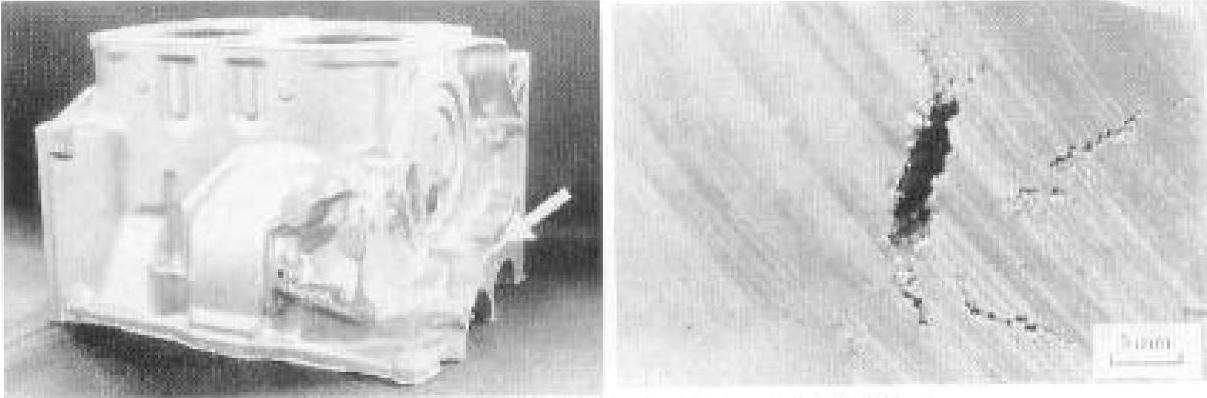

缩孔、缩松是铸件中常见的缺陷。在低压铸造中主要是由于顺序凝固条件不满足而形成的,如图7-11所示。具体的原因有浇注温度、模具温度不合理,加压压力、充型时间不足,排气不良,涂料厚度不适当等。避免该缺陷的措施是强化顺序凝固,如在厚壁处设置冷铁、风冷或水冷等。

图7-11 低压铸造缸体中的缩孔、缩松缺陷

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。