正确地制定低压铸造工艺是获得合格铸件的先决条件,根据低压铸造时铸件充型(自下而上)和凝固成形(自上而下)过程的基本特点,在制定工艺时,主要是确定压力的大小、加压速度、浇注温度以及采用金属型铸造时铸型的温度和涂料的使用等。

1.铸件形成过程各个阶段的压力和增压速度的确定

低压铸造时,铸型的充填过程是靠坩埚中作用在液体金属表面上的气体压力来实现的。所需的气体压力可用下式确定[6]:

p=μρH (7-2)

式中p——液体金属充满型腔所需的气体压力(Pa);

H——液体金属上升的高度(m);

ρ——液体金属的密度(kg/m3);

g——重力加速度(m/s2);

μ——阻力因数,一般取1.0~1.5。

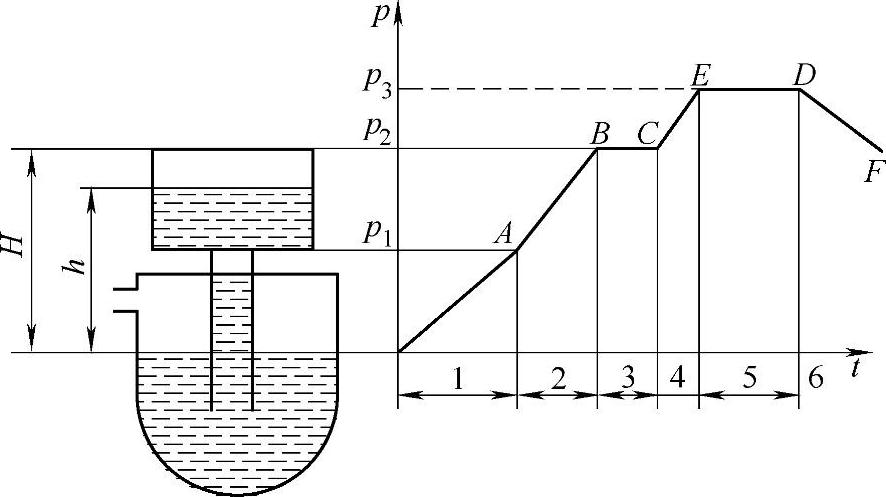

图7-10 低压铸造成形过程各个阶段示意图

根据铸件形成过程可分为升液、充型和凝固(结晶)三个阶段,其所需的压力及增压速度也不同,以图7-10所示为例,现分别讨论如下。

(1)升液阶段 升液阶段是指自加压开始至液体金属上升到浇口为止。在升液阶段所需的压力可用式(7-3)表示为

p1=p=μρgH1 (7-3)

式中p1——升液阶段所需的压力(Pa);

H1——升液高度(m)。

在升液过程中,升液高度H1将随着坩埚中金属液面的下降而增加。因此,所需的压力p1将相应地增大。

在升液阶段,升液压力不是立即达到给定值,而是逐渐建立起来的。随着压力增大,升液管中液面升高。因此,增压速度实际上反映了升液速度。增压速度可用下式计算:

υ1=p1/t1 (7-4)

式中υ1——升液阶段的增压速度(Pa/s);

t1——升液时间(s)。

为防止液体金属自浇口进入型腔产生喷溅或涡流现象,升液速度一般不超过0.15m/s。

(2)充型阶段 充型阶段是液体金属由浇口进入型腔至充满为止所需的时间。这一阶段所需的压力可表示为

p2=μρgH2 (7-5)

式中p2——充型阶段所需的压力(Pa);

H2——坩埚中金属液面至型腔顶部的高度(m)。

所需的充型压力随着坩埚中金属液面的下降而增大。增压速度反映了相应的充型速度,用下式计算:(https://www.xing528.com)

式中υ2——充型阶段的增压速度(Pa/s);

t2——充型时间(s)。

充型速度关系到液体金属在型腔中的流动状态和温度分布,因而影响铸件的质量。充型速度慢,液体金属充填平稳,有利于型腔中气体的排除。采用砂型和浇注厚壁铸件时,可用慢的充型速度,一般控制在0.06~0.07m/s,增压速度为1~3kPa/s。充型速度太慢,铸件各处的温差增大,对于形状复杂的薄壁铸件,尤其是采用金属型时,容易产生冷隔、浇不足等缺陷。

(3)凝固阶段 凝固阶段是液体金属充满铸型至凝固完毕所需时间。铸件在压力作用下凝固,这时的压力称为凝固(结晶)压力,一般应高于充型压力,因此,也有一个增压过程。凝固压力可用下式计算:

p3=p2+Δp (7-7)

或p3=Kp2 (7-8)

式中p3——凝固压力(Pa);

Δp——增压压力(Pa);

K——增压系数,一般取1.3~2.0。

凝固压力大则补缩效果好,有利于获得组织致密的铸件。但增大压力有一定限制,例如采用砂型时,若凝固压力过大,不仅影响铸件的表面粗糙度和精度,还会造成粘砂、胀砂甚至跑火等缺陷,所以,增大压力应根据具体情况而定,采用湿砂型时,一般为3.92~6.86kPa,干砂型则可高些,用金属型浇注厚大的铸件时,取19.6~29.4kPa。

为了使压力能够起到应有的补缩作用,还应根据铸件的壁厚及铸型的种类合理地确定增压速度(时间)和保压时间。增压速度可用下式计算:

式中υ3——建立凝固压力的增压速度(Pa/s);

t3——增压(建压)时间(s)。

增压速度对于采用金属型铸造取10kPa/s左右,对于干砂型浇注厚壁铸件取5kPa/s。

保压时间(t4)是增压结束至铸件完全凝固所需的时间。保压时间的长短不仅影响铸件的补缩效果,而且还关系到铸件的成形,因为液体金属的充填、成形过程都是在压力作用下完成的。当浇注厚大铸件时,若保压时间太短,过早地解除密封坩埚中的压力,则可能使铸件尚未凝固的部分液体金属回流至坩埚中,结果导致铸件“放空”而报废;若保压时间过长,则增加浇道残留长度,这样不仅降低工艺出品率,而且由于浇道冻结,会使铸件出型发生困难,并增加升液管与浇道接口处的清理工作,影响生产效率。由此可见,保压时间与铸件的结构特点、铸型的种类和合金的浇注温度等因素有关,通常通过试验来确定。

现代的低压铸造机均可实现加压曲线的自动控制和补偿。如根据坩埚内的液面高低,自动调整每次浇注时的起始加压压力,以保证每次浇注都能够获得同样的加压曲线,确保铸件质量的稳定。

2.充填时间

低压铸造成形中的充填时间一般指加压时间,它随铸件形状、大小而不同,一般在2~8min之间。每个铸件都有一个最佳的充填时间,充填时间需根据浇注温度或模具温度来决定延长或者缩短。

3.浇注温度

低压铸造时,因金属液的充填条件得到改善、保温好并直接自密封坩埚进入铸型,故浇注温度一般比重力浇注低10~20℃,如对于铝合金,浇注温度在680~730℃。金属液的浇注温度应严格控制,波动不能太大,否则将影响生产效率及铸件质量。浇注温度偏高时,铸件可能产生内浇口处金属液不能凝固而回流,形成内浇口空洞缺陷,还有可能产生飞边、缩孔、缩松、粘砂(有砂芯时)等缺陷;若温度偏低,则有可能产生充型不良、冷隔及内浇道凝固堵塞等。

4.铸型(模具)温度

当采用非金属铸型(砂型、陶瓷型、石墨型等)时,若无特殊要求,铸型温度一般都为室温。采用金属型铸造铝合金铸件时,模具的工作温度一般为200~250℃;铸造复杂的薄壁铸件时,模具温度可提高到300~350℃。

5.涂料

关于涂料的使用,不论金属型或砂型,均与重力浇注相同。此外,保温坩埚也应喷涂涂料。升液管因长期沉浸在液体金属中,容易受到侵蚀,合金过热温度愈高,沉浸时间愈长,升液管损坏愈快,且增加铝合金熔液中的含铁量,降低铸件的力学性能,所以,在升液管内外表面应涂刷一层较厚的涂料(一般为1~3mm),喷刷时先将升液管预热至200℃左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。