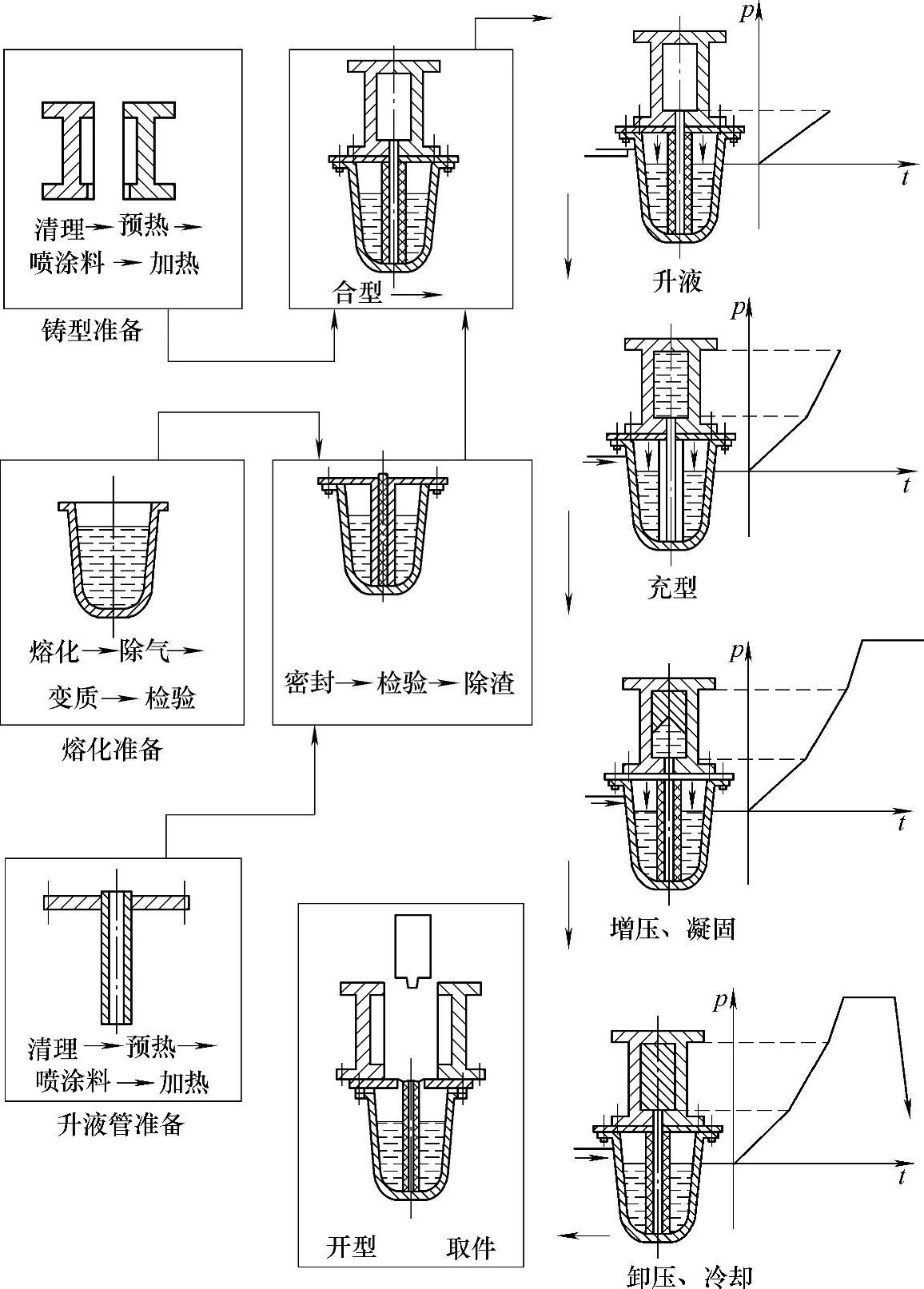

低压铸造(Low Pressure Die Casting)是液体金属在低压的作用下,由下而上充型然后凝固以获得铸件的一种铸造方法,即在密闭坩埚的金属液面上施加0.0098~0.049MPa的气压(干燥的空气或惰性气体),使金属液沿一放置在金属液中的管道(升液管)上升并流入到坩埚上方的铸型中,待金属液从铸型上部至浇口完全凝固时便停止加压,升液管内的金属液流回坩埚后打开铸型即可取出铸件。由于施加在液面上压力很低,故称之为低压铸造。其工艺过程如图7-1所示[1]。

相比于其他铸造成形方法,低压铸造的特点有:

1)金属液充型平稳,充型速度可控,能有效避免金属液的紊流、冲击和飞溅,减少卷气和氧化,提高铸件质量。

2)金属的流动性好,有利于薄壁件形成轮廓清晰、表面光洁的铸件。

3)液体在压力下凝固,补缩效果好,铸件组织致密,力学性能高。

4)低压铸造浇注系统简单,一般无须设置冒口,因此工艺出品率高。如汽车发动机铝合金缸盖,采用低压铸造成形,工艺出品率达85%以上,而采用金属型铸造仅有50%左右。图7-2所示为低压铸造和金属型铸造生产的汽车发动机缸盖比较图。

5)易于实现机械化和自动化。(https://www.xing528.com)

6)由于充型及凝固过程比较慢,因此低压铸造的单件生产周期比较长,一般在6~10min/件,生产效率低。

7)因内浇口附近为最后凝固的部位,该处组织粗大,力学性能降低。此外,处于下模底部的铸件部位也存在同样的问题。

低压铸造所用的铸型可以是金属型、砂型(干型或湿型)、石膏型、石墨型及熔模壳型等。目前应用低压铸造成形最多的是汽车铝合金轮毂、发动机缸盖和一些军用零件,如导弹壳体等。

低压铸造时,铸件充型过程根据铸件的结构特点、铸型的种类及充型凝固过程各个阶段的要求,充填速度及压力应可以在一定范围内进行调整和自动补偿。金属液在压力下凝固时应确保自上而下、从型腔外围到浇口的顺序凝固。

图7-1 低压铸造成形原理示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。