用挤压铸造生产铝合金摩托车车轮,有两种工艺:一是采用立式挤压铸造机,水平分型;二是采用卧式挤压铸造机,垂直分型。

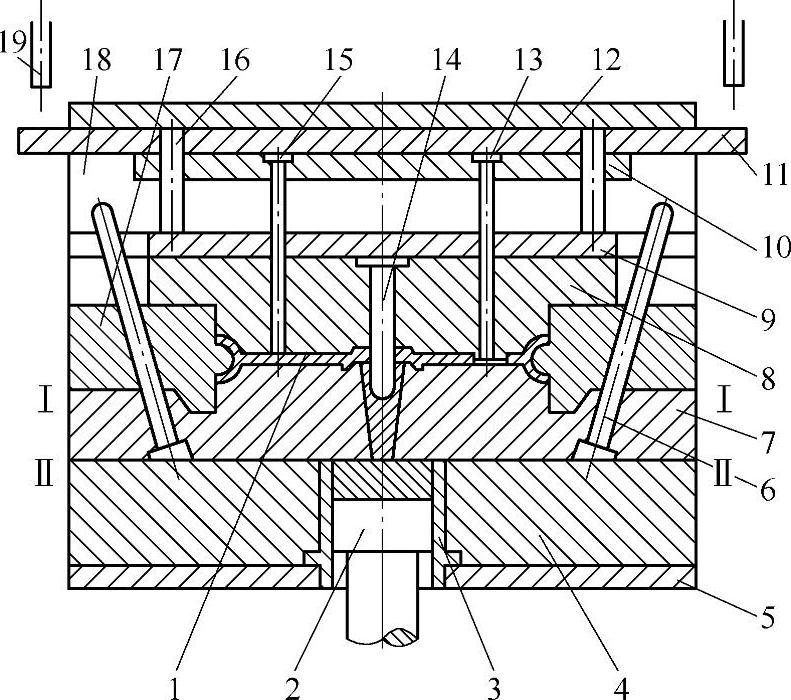

图6-17 摩托车车轮的水平挤压铸造工艺示意图

1—铸件 2—冲头 3—料室 4—底板 5—垫板 6—斜销 7—下模芯 8—上模芯 9—上模垫板 10—固定板 11—推料板 12—上板 13—复位杆 14—分流锥 15—顶杆 16—导杆 17—滑块 18—垫块 19—推杆

第一种挤压铸造工艺的模具简图如图6-17所示。该工艺采用了两次水平分型、上中下三分型(侧模除外,它位于上、中模之间)结构,浇口设在车轮的中心。其工作过程如下:浇注铝液前分型面Ⅰ—Ⅰ为闭合状态,分型面Ⅱ—Ⅱ为打开状态,挤压冲头2处于下位。待铝液浇入料缸3之后,迅速闭合分型面Ⅱ—Ⅱ,挤压冲头2上移,将金属液挤入型腔中,保压直至凝固完毕。然后打开分型面Ⅱ—Ⅱ,拉断内浇口,挤压冲头2继续上移顶出料饼。待清理、喷涂完料缸3、挤压冲头2后将分型面Ⅱ—Ⅱ关闭。随后打开分型面Ⅰ—Ⅰ,取出车轮铸件进行模具清理、喷涂。完成后则关闭分型面Ⅰ—Ⅰ,打开分型面Ⅱ—Ⅱ,进入下一工作循环。

但目前国内使用该工艺生产车轮并不成功,其主要原因是热处理后的车轮鼓泡和冷隔缺陷不易解决,这可能与国内使用的普通油压机性能欠佳(如无增加功能、挤压速度不能实时可调等)有关。另外该工艺的操作非常繁琐,生产效率很低。

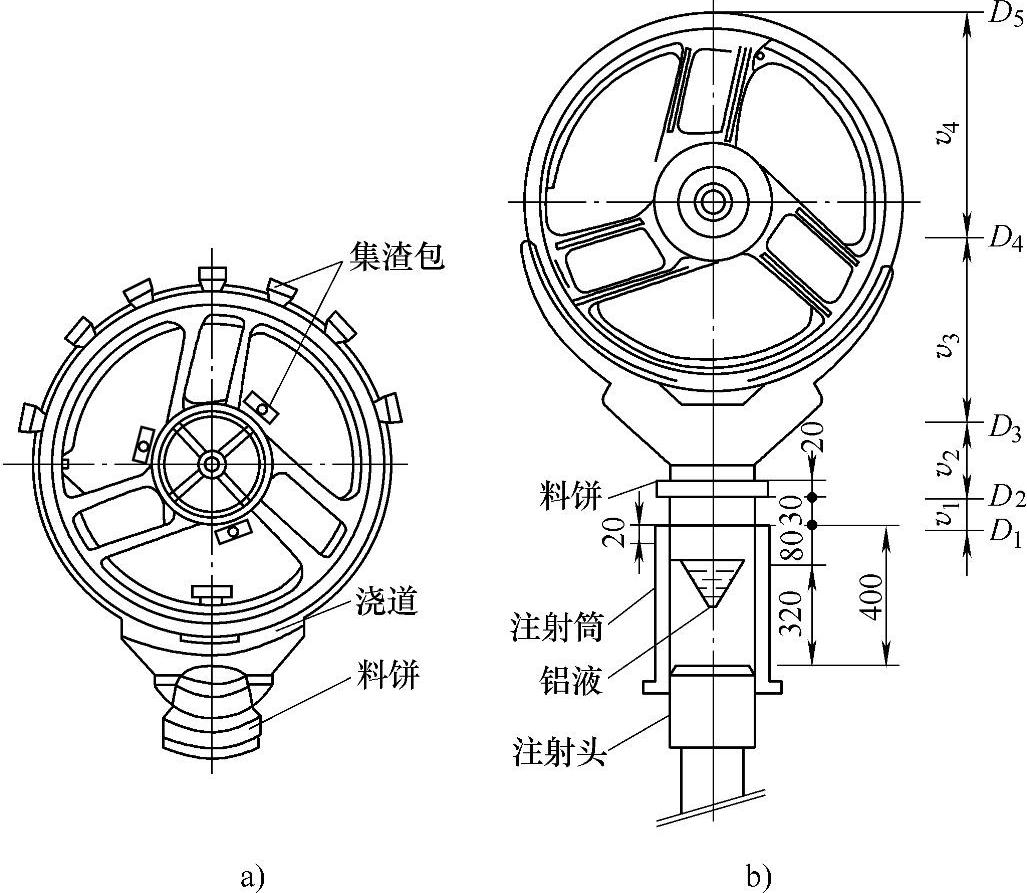

采用图6-2所示的垂直分型、底部挤压的摩托车车轮的挤压铸造工艺简图如图6-18所示。所使用的设备为日本宇部公司HVSC—800型卧式挤压铸造机。该车轮尺寸为457mm×35.6mm,浇口设置在车轮的轮辋部位。制造车轮用的合金牌号为ZL101A。其工艺要点有以下几点:

1)垂直分型、向上垂直挤压有利于排气和撇渣。料饼直径大于冲头直径,料筒壁上的凝固层在此被收集,确保中心部位的高温洁净液体进入型腔。

2)挤压充型过程中挤压速度和距离可根据铸件形状进行调整,为满足车轮表面和内部的质量要求,设置有5级挤压速度和距离。

3)在车轮的中心部位,设置局部加压装置,以消除此处的缺陷。

4)对轮辐的位置和结构进行优化设计,采用三角形法。(https://www.xing528.com)

5)根据季节,浇注温度选择在690~750℃,在保证不欠铸的情况下选择较低的浇注温度,控温精度为±5℃。

6)模具预热温度为150~250℃,保压时间为35~45s。

7)涂料选用进口水基涂料TU-8型,使用时用水稀释并不断搅拌。

8)利用铸件余热淬火,再经人工时效,即可满足车轮的技术要求。

图6-18 摩托车车轮的间接挤压工艺示意图

a)毛坯图 b)挤压距离、速度位置图

图6-19 空调压缩机斜盘零件立体图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。