从第5章的介绍可知,金属的半固态成形可分为流变成形(Rheoforming)和触变成形(Thixoforming),同样,半固态挤压成形也分为流变挤压成形及触变挤压成形。铝合金的触变挤压成形也称半固态模锻(semi-solid forging:SSF),或称触变模锻(thixoforging)。此工艺方法具有如下的优点:

1)可实现高度自动化。对各项工艺参数的测量与控制严格精密,整条模锻生产线从铸坯装炉、加热、剪切、搬运、锻造到出模等工序已全部实现计算机控制与自动化,产品性能有较高的再现性,成品率几乎是100%。

2)半固态模锻温度比压铸等铸造工艺的低,锻件留模时间短,可延长模具寿命。

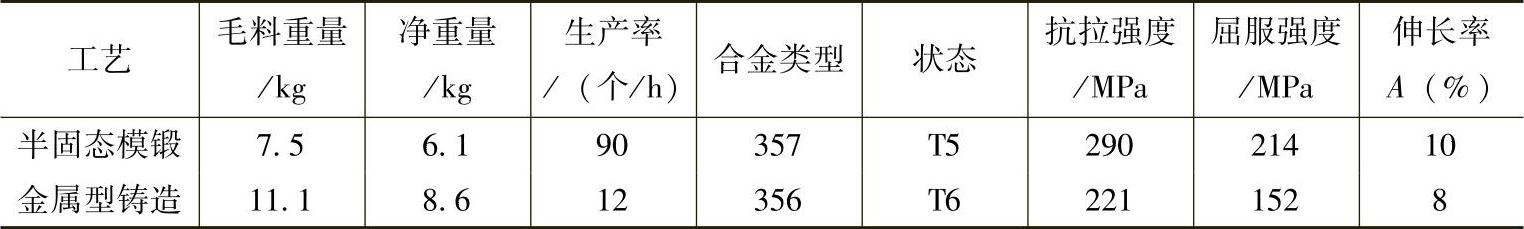

3)由于自动化程度高和工艺周期短,因而生产率高。大型零件(汽车轮毂)的生产率为每小时90件(表6-1),小型电器零件的生产率高达每小时300件。

表6-1 半固态模锻和金属型铸造铝合金汽车轮毂性能比较

4)金属在压力下充填型腔,特别是在模锻终期的高压作用下,可使薄壁部分得到很好的充填,即可显著提高零件的品质,又可生产薄壁零件。零件具有细小的晶粒、致密的组织,品质即高又稳定。半固态模锻汽车轮毂的抗拉强度与屈服强度分别比金属型铸造汽车轮毂的抗拉强度与屈服强度高32.2%和40.8%,前者的伸长率也比后者的大两个百分点。(https://www.xing528.com)

5)半固态模锻零件的尺寸接近成品尺寸,显著节约了原材料与资源,大大减少了加工余量,材料利用率得到极大的提高。例如,一种电器零件过去用挤压6262合金圆棒切削加工时,毛料重量245g,净重量仅23克,切削加工量高达90.6%,材料利用率只有9.4%;改用半固态模锻后,不但生产率提高了50%,而且毛料重量只有25克,相当于机械加工法毛料重量的1/10,材料利用率高达92%。再如,半固态模锻汽车铝合金轮毂,根据尺寸的不同相应地比铸造的轮毂轻15%~35%。

6)半固态模锻的加热温度仅比固相线温度高一些,如加工的合金是Al-Si系或Al-Mg系铸造合金,则比共晶温度高几度即可,比传统液态铸造温度低得多,可节约能源35%左右。

7)适用合金范围宽,可生产各种各样的零件。半固态模锻已在铝合金、铜合金、镁合金、钢、高温合金零件中投入了商业性生产,对变形铝合金与铸造铝合金全面适用,零件重量可小到20g,大到15kg,已为汽车、摩托车、家用电器、电子产品、通信器材、航空航天器生产了大批零件,成为生产成品零件最经济的工艺。

8)半固态模锻时不会卷入气体,零件中不会出现气孔,因有固相存在,液/固收缩小,不会产生疏松,组织致密,另外,常规锻造零件的性能是各向异性的,而半固态模锻零件则各向同性。

半固态挤压成形的主要缺点是:设备投资大,只适于生产批量大的产品(批量小则模具费用大,成本高);生产线自动化程度高,温度需精密控制,对工作人员的技术素质要求高;目前,还不能生产过大或过小的零件,零件重量为20g~15kg;半固态模锻需要预制适用半固态模锻的锭坯,原材料费用高。当然,半固态流变挤压成形可采用半固态浆料直接成形,可省略预制半固态锭坯的过程,材料成本可大幅度降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。