在实际的挤压铸造生产中,由于各种原因,铸件中经常出现缩孔、缩松、热处理起泡、夹杂、冷隔等缺陷。下面将以铝合金为重点,简要介绍挤压铸造常见缺陷的形成原因、特征及解决对策。

1.缩孔、缩松

挤压铸造中的缩孔、缩松缺陷主要是由于压力不足或压力传递不足等原因引起的。

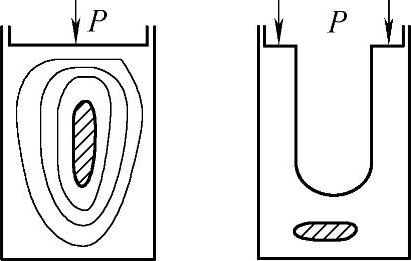

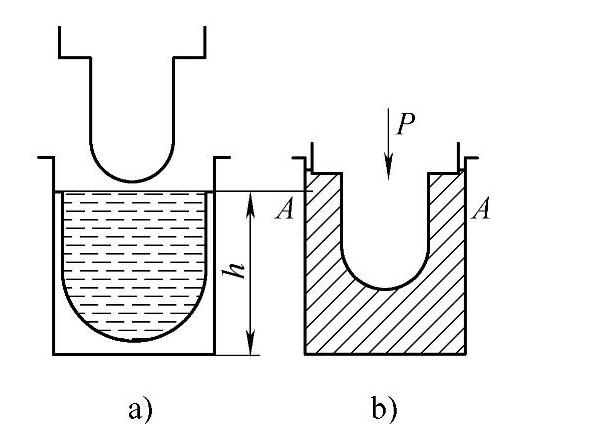

图6-10是在直接挤压铸造工艺中,由于挤压压力不足而形成缩孔、缩松的示意图。在直接挤压铸造时,由于不能设置冒口补缩系统,只能靠压力P压缩正在凝固的铸件,将部分尚未凝固的金属液挤入铸件热节处以进行补缩。当压力不足时,这种补缩效果不能完全实现,便在铸件的热节处形成缩孔、缩松缺陷。因此对于直接挤压铸造,存在一个“临界挤压压力”,只有当挤压压力大于此“临界挤压压力”时,方可消除收缩缺陷。该“临界挤压压力”与合金成分、铸件结构、挤压位置等因素有关,一般情况下直接挤压铸造的挤压压力应大于60MPa。

图6-10 压力不足引起的缩孔、缩松缺陷

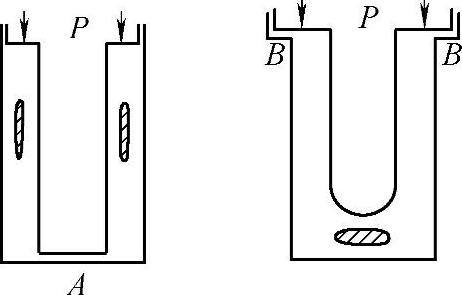

直接挤压铸造时,由于冲头的挤压过程与铸件的凝固过程同时进行,铸件中先凝固的薄壁部位会形成一个“支撑点”,从而阻碍冲头的继续施压,于是铸件厚壁处得不到进一步的挤压而形成缩孔、缩松缺陷。图6-11显示了缺陷的形成过程,挤压时在部位A、B处形成阻碍点。若出现上述情况,将铸件壁厚和冷却速度加以调整,使整个铸件达到“均衡凝固”即可消除。

图6-11 冲头受阻引起的缩孔、缩松缺陷

图6-12 间接挤压铸造时因压力传递不足引起的缩孔、缩松缺陷

在间接挤压铸造时,如图6-12所示,由于内浇口较薄,该处先期形成的凝固壳(图6-12中A处)进一步缩小了金属液的补充通道,再加上浇道中形成的凝固壳(图6-12中B处)对冲头的“支撑”作用,使得铸件上远离挤压冲头的部位实际上受到的挤压压力远远小于挤压冲头的压力,即压力传递的损失过大,因此在铸件的厚大部位易出现缩孔、缩松缺陷。对于间接挤压铸造中出现的此类缺陷,一般应按照“顺序凝固”的原则更改工艺设计,让铸件的厚大部位或重要受力部位靠近挤压冲头,或者对个别厚大部位实施局部加压。

2.夹渣

夹渣缺陷是挤压铸造中一个比较突出的问题。在直接挤压铸造时,由于一般没有浇冒口及排渣系统,所浇注的金属液凝固后全部转变成为铸件,夹渣也全部留在铸件中,因此直接挤压铸造对金属液的纯净度要求较高,要经过严格精炼、扒渣,浇注前应清理干净型腔,并将涂料吹干。此外在浇注时也应尽可能地避免夹渣的带入。在条件允许的情况下,可将浇注后液面上的氧化渣及时扒掉。

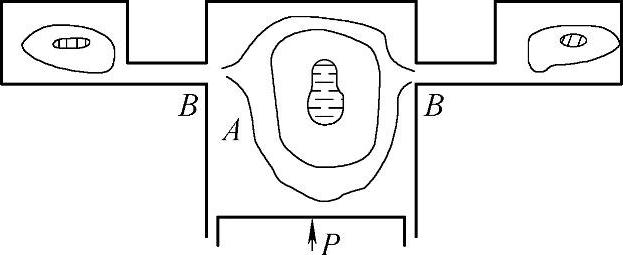

间接挤压铸造时,金属液浇入料缸后与带有涂料的料缸壁相接触,迅速凝固形成一层硬壳。在挤压充型时,如果内浇口直径小于料缸直径,则此凝固壳随金属液一起移动时被冲头挤碎,一部分会进入到型腔而形成夹渣。如果内浇口直径等同于料缸直径,则还会在冲头顶部(铸件底部)形成一层冷夹层,如图6-13所示。

图6-13 间接挤压时冷夹层的形成示意图

为避免上述间接挤压铸造时的夹渣,可采取如图6-14所示的对策。在料缸的上部设置一集渣腔,集渣腔的直径大于料缸直径和内浇口的直径,当挤压冲头挤压金属液上升充型时,破碎的凝固壳会留在集渣腔内(或料饼中)而不进入到型腔中。另外在间接挤压铸造时,模具中开设溢流槽(或集渣包)必不可少。浇注后充型前及时扒渣也能有效减少夹渣的形成。

(https://www.xing528.com)

(https://www.xing528.com)

图6-14 间接挤压时防止夹渣的措施

1—浇口套 2—分流锥 3—内浇口 4—集渣腔 5—金属液 6—挤压冲头 7—料缸

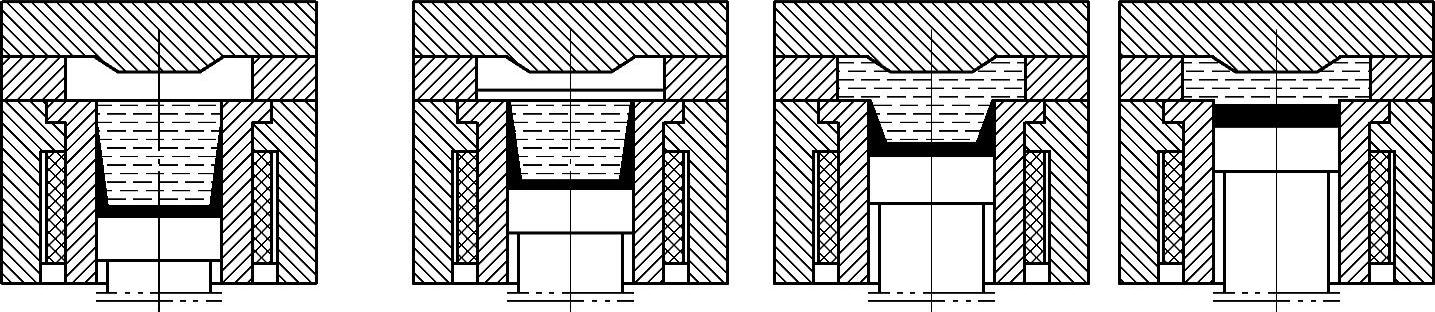

图6-15 直接挤压时冷隔缺陷的形成

a)浇注后 b)挤压后

3.冷隔

冷隔在直接挤压铸造和间接挤压铸造时的形成机理是不一样的。间接挤压铸造的冷隔与压铸相似,一般出现在远离浇道的薄壁端头或液流会合处,其解决对策可参考压铸,如提高浇注温度,增强流动性,设溢流槽、排气槽等。而直接挤压铸造的冷隔则与挤压铸造的成形过程密切相关,且只会出现在直接挤压铸造中。

图6-15所示为直接挤压铸造时冷隔的形成示意图。当金属液浇入型腔后,在冲头下移挤压之前的一小段时间内,金属液在型腔壁周围形成凝固硬壳,在表面生成氧化膜并漂浮有部分氧化渣(见图6-15a),当挤压冲头压入金属液以后,型腔中间未凝固的金属液向侧上方流动,而已凝固的硬壳则不会移动,这样往上流动的金属液和已凝固的金属之间在浇注液面高度上,紧靠型腔壁周边就形成冷隔(见图6-15b中A处)。

图6-16 直接挤压时夹皮缺陷的形成

a)浇注后 b)挤压后

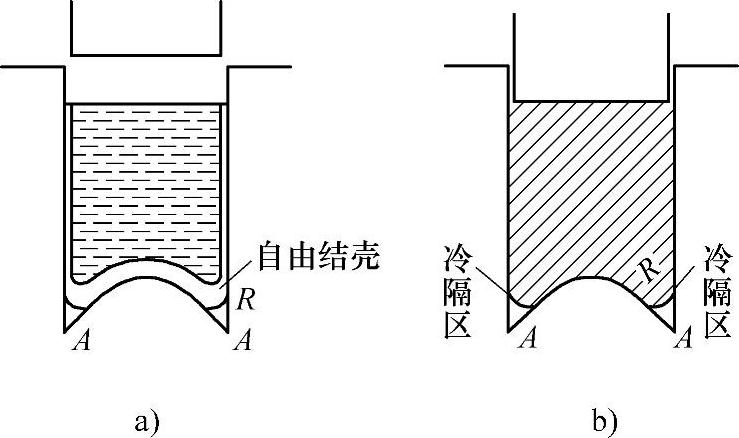

还有一种夹皮缺陷也常出现在直接挤压铸造中,这种夹皮实际上也是一种冷隔,其形成过程如图6-16所示。在金属液浇入到型腔中的某些角落时,由于表面张力的作用,金属液在重力的作用下不能充满此角落,而形成一半径为R的圆弧外壳(见图6-16a)。当冲头挤压时,如果压力大于此外壳的强度,外壳就会破裂,金属液则在压力作用下从裂纹中强行挤出而充满角落,因此在铸件的角落处便形成一层夹皮(见图6-16b中A处)。

上述冷隔或夹皮在直接挤压铸造时是无法避免的,最好通过模具设计将其移到非重要部位或改变结构以便直接成形。

4.热处理起泡

挤压铸造可通过热处理方法强化铸件的力学性能,但在热处理后铸件表面常常起泡,因此防止热处理起泡是挤压铸造中的一个重要问题。所谓的热处理起泡是指铸件经固溶热处理(或高温加热)后,铸件表面局部有鼓起的气泡,其特征是将气泡铲平后,下面留有孔洞,孔洞内表面光滑,并有被污染的痕迹,严重的留有大的涂料夹渣。热处理起泡是由于铸件加热时基体软化,铸件内部气体体积急剧膨胀而形成的,其根源在于因各种原因留在铸件内的气体较多。

对于直接挤压铸造,减少热处理起泡的关键是对金属严格精炼除气,同时避免使用油基涂料。一般而言,直接挤压铸造的热处理起泡问题比较容易解决。间接挤压铸造的铸件形状大多数比较复杂,流动充型的过程难以精确控制,因此铸件很容易出现热处理起泡。

由于间接挤压铸造和压力铸造一样,具有流动充型的过程,在保证金属液质量的前提下,控制内浇口速度,避免紊流卷气是降低铸件热处理起泡的第一关键。为使液态金属不出现紊流卷气,其充型速度应控制在0.1m/s以下,在模具设计尤其是内浇口设计时要尽量减少液流对型芯或型腔壁的直接正面冲击,并适当地加大铸件上的过渡圆角,甚至采取增设附加流道等措施。其次是使型腔有充分的排气,在不同的部位应设置排气装置或利用顶杆排气等措施以免形成“憋气”而将气体卷入。第三是对于需要热处理的铸件不能使用油基涂料,而应使用水基涂料,在涂料喷涂之后,应吹干型腔表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。