【摘要】:图5-71 压室制浆式半固态流变压铸成形工艺与触变成形工艺的比较该工艺已实现工业化应用,制造的零部件已用于实际生产中。图5-72所示为利用该工艺制造的轿车铝合金支架,采用A356铝合金半固态压铸成形,代替传统的钢铁材料件,重量减轻了20%。

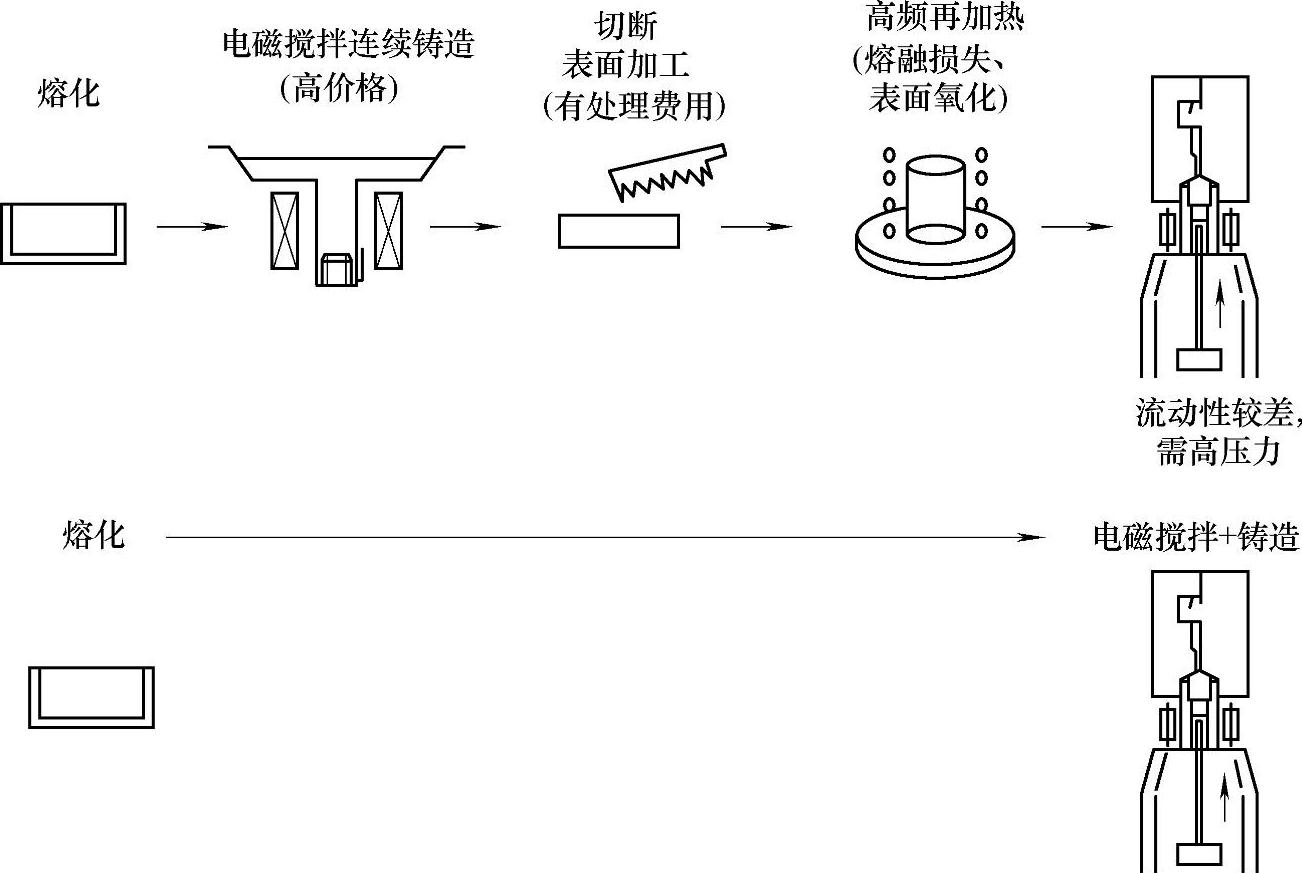

该半固态成形工艺开始是由日立金属有限公司提出的[32]。该方法与其他半固态流变压铸成形方法的区别在于省略了浆料的转运过程,它直接在压铸机或挤压的压室内对金属熔体进行电磁搅拌,达到一定的半固态温度后再将半固态浆料直接压铸或挤压成形。与触变成形方法(二次法)相比,该工艺省略了很多的中间工序,如连铸制棒、切断、二次感应加热等,具有流动性良好、无熔融损失、可防止氧化物生成和材料选择自由等优点,如图5-71所示。

图5-71 压室制浆式半固态流变压铸成形工艺与触变成形工艺的比较

该工艺已实现工业化应用,制造的零部件已用于实际生产中。图5-72所示为利用该工艺制造的轿车铝合金支架,采用A356铝合金半固态压铸成形,代替传统的钢铁材料件,重量减轻了20%。此外比采用锻造铝合金件节约了15%的成本。图5-73所示为采用该工艺制造的轿车制动卡钳,也采用A356铝合金半固态压铸成形,代替传统的铸铁件,在具有同等安全性的基础上,重量减轻了49%。

图5-72 轿车铝合金支架

(https://www.xing528.com)

(https://www.xing528.com)

图5-73 轿车制动卡钳

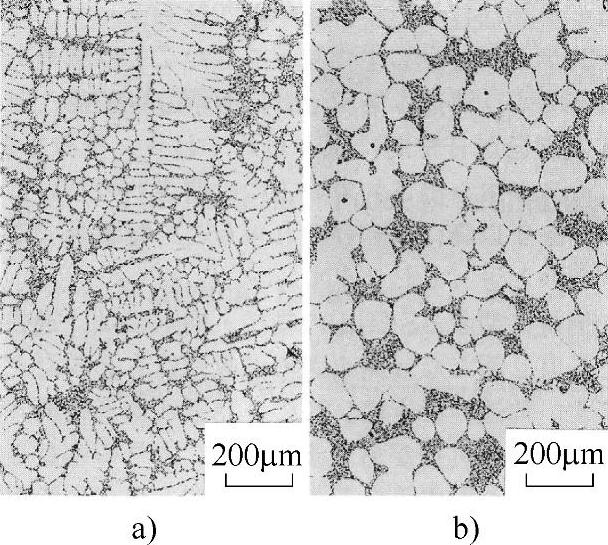

图5-74 铸件组织

a)重力铸造件 b)半固态压铸件

图5-74所示为铸件的微观组织比较,采用传统的重力铸造方法制造的铝合金A356件的α-Al为粗大的树枝晶,而半固态压铸件为非枝晶颗粒状组织。图5-75所示为该工艺制造的半固态压铸件的性能,其屈服强度和抗拉强度虽与高压铸造相当,但伸长率明显高于普通高压铸造10%,这对受力件的韧性及疲劳性能具有重要的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。