1.剪切带

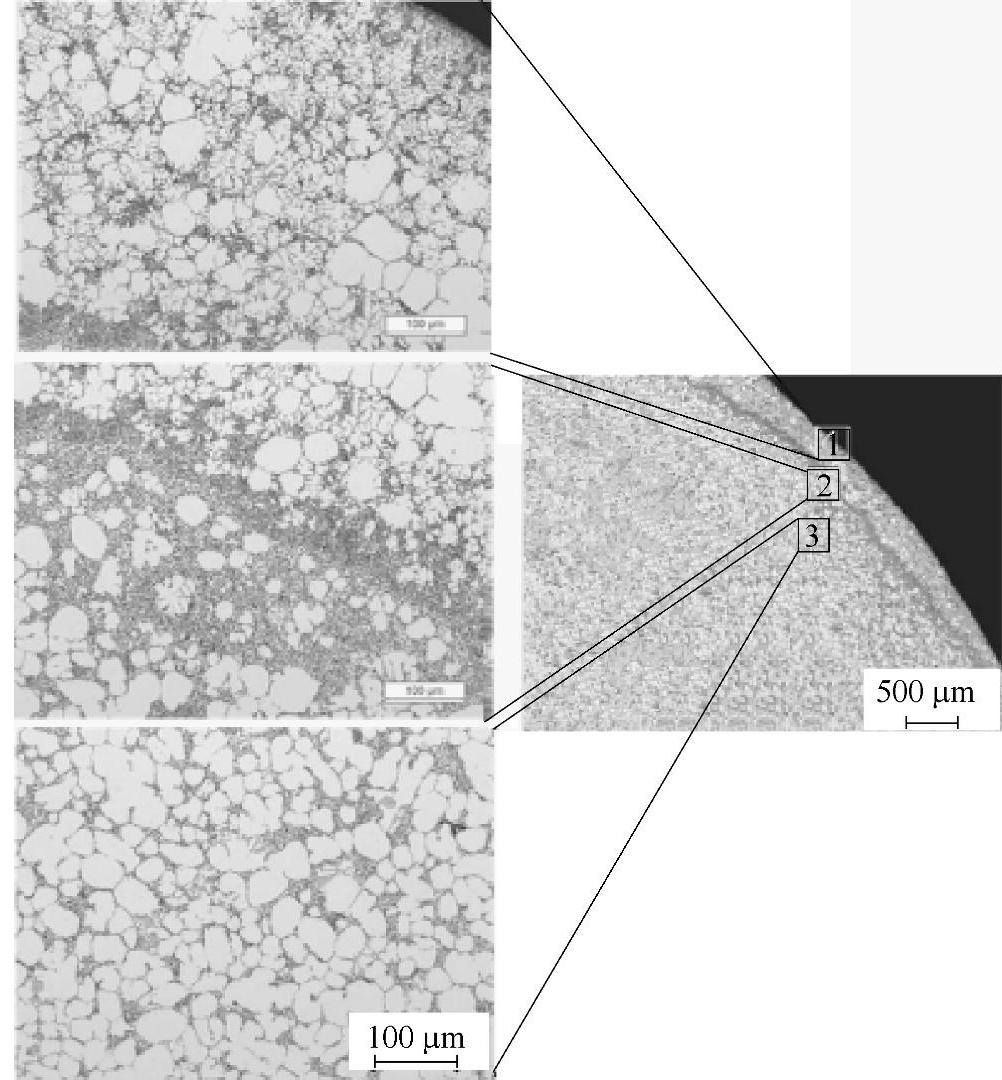

半固态浆料在压铸过程中,先进入型腔的浆料在模具表面形成激冷层,后面的浆料在其表面继续流动,且浆料中固相率较高时,外层与内层之间的滑动带最后凝固,形成断面不均匀的半固态组织分布,这样的组织叫剪切带(shear band)缺陷,如图5-69所示[47]。通过适当提高充型速度和浆料温度等措施可减少或消除剪切带组织的不均匀性。

除剪切带外,在试样的厚大部位也可能产生半固态组织的微观偏析或偏聚,在凝固的最后阶段高压压制过程中会发生相集中现象,迫使共晶体进入前收缩区,恰好在注射口里面。

图5-69 Al-5.7Si-2.3Cu合金半固态流变压铸时靠近表层的剪切带

2.充填不满

充填不满是半固态流变压铸成形中最易出现的缺陷,主要是由于充填能力不足引起的。影响充填能力的主要因素是浆料的温度、压铸型温度、压射压力和压射速度。提高浆料的温度,可降低浆料固相率和浆料的粘度,在很大程度上提高浆料的流动性;压铸型温度的提高,可以降低压铸型对浆料的冷却速度,延长浆料的凝固时间,从而提高浆料的充填能力;加大压射压力和压射速度,都有利于改善、提高浆料流动充填能力,防止充填不满。

3.变形(https://www.xing528.com)

薄板类零件易生产此类缺陷。影响半固态流变压铸件变形的主要因素有浆料的温度,压铸型温度和留模时间。浆料的温度越低,浆料的固相率越高,浆料冷却收缩越小,变形的可能性越小;浆料和压铸型的温度越低,则浆料的冷却凝固越快,压铸件的强度建立越早,抵抗变形的能力越大。留模时间对变形的影响是两方面的,留模时间过短,压铸件的强度发挥不充分,顶出时易产生变形;留模时间过长,压铸型对压铸件的收缩阻碍作用大,顶出时与压铸件的相互作用力大,易引起压铸件变形。降低浆料和压铸型的温度,保持一定的留模时间,可以减少变形。

4.裂纹

裂纹是镁合金半固态流变压铸生产中常见的缺陷之一,依产生的特征可分为热裂和冷裂。裂纹形成的原因很复杂,并受很多因素的影响。预防的基本措施有:防止铝合金、镁合金氧化,避免氧化夹渣进入压铸型型腔;适当提高浆料温度,保证浆料有良好的流动性;一定的压射压力和压射速度,确保浆料平稳充型;选取合理的压铸型温度和留模时间,控制压铸件的冷却速度,减少其应力、变形。

5.缩孔

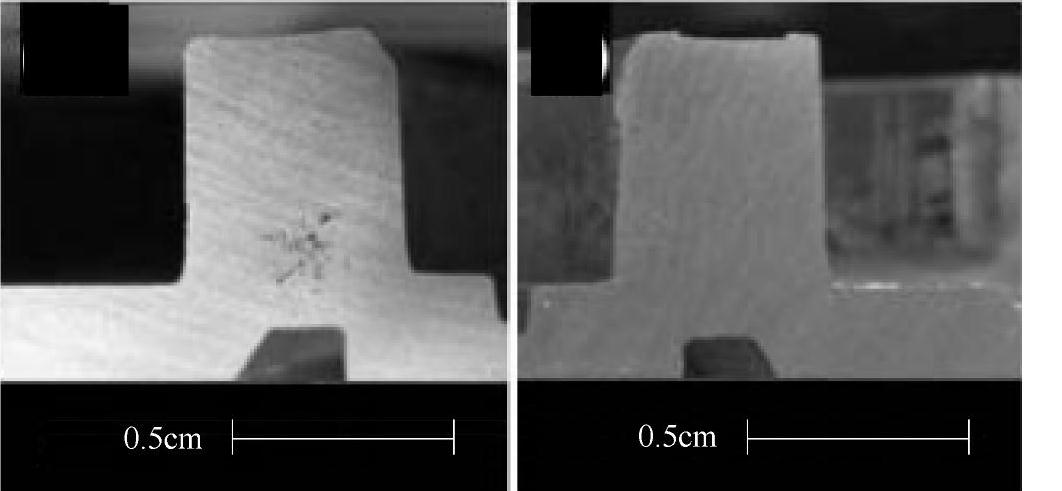

图5-70 ZL101铝合金半固态压铸的缩孔(左)与无缩孔部位(右)

半固态流变压铸工艺可以减少缩孔缺陷,但在壁厚不均匀或厚大部位,即使半固态压铸成形也有可能产生缩孔或疏松缺陷,如图5-70所示。无论是通过成分的设计还是控制模具和浆料的温度,都有可能促进直接固化,阻止缩孔的产生。半固态流变压铸最后施加在固化金属上的挤压压力可以消除易产生缩孔区域和外壳铸型之间的半固态结构,起到补缩作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。