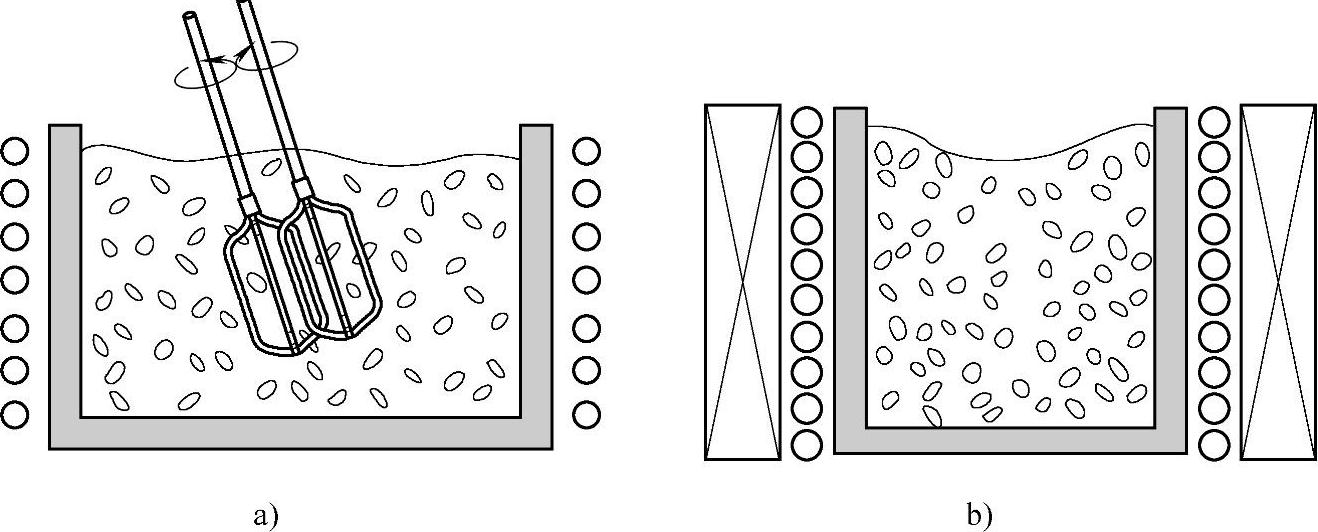

搅拌法主要包括机械搅拌法和电磁搅拌法两大类,其浆料制备示意图如图5-45所示。机械搅拌法是最早采用的浆料制备方法,其原理是利用机械旋转的搅拌元件在金属液冷却凝固过程中进行强烈的搅拌来改变凝固中金属的初生晶粒的生长,从而获得初生晶为非树枝晶并均匀悬浮在母液中的半固态浆料组织。机械搅拌装置一般可分为间歇式和连续式两类。该种方法的装置结构简单、造价低、操作方便并且剪切速率容易控制,但其生产效率低、搅拌室和搅拌元件的寿命短,熔体易受到污染,难以制备出高质量的半固态浆料。因此,在工业生产中很少采用,主要用于试验室研究。

在目前已有的半固态金属浆料的制备方法中,电磁搅拌法无疑是应用最为广泛的一种方法。该种方法是在电磁感应原理的基础上发明的,其原理是:变化磁场(如旋转电磁场)作用在金属液中产生感应电流,有感应电流的金属液在磁场中受到洛伦兹力的作用,从而产生运动来达到对金属液进行搅拌并使其凝固的初生枝晶转变为非树枝晶的目的。迄今为止,有两种产生旋转电磁场的方法:一种是在单相、双相或三相线圈绕组中通交变电流,另一种是旋转永磁体。后一种方法是法国C.Vives[27]在1993年发明的,其优点是电磁感应器由高性能永磁材料组成,其内部产生的磁场强度高,通过改变永磁体的排列方式,可使金属液产生明显的三维流动,提高了搅动效果。

图5-45 搅拌法制备半固态浆料示意图

a)机械搅拌法 b)电磁搅拌法

电磁搅拌制备的半固态铸件组织晶粒直径一般可达60μm,且为非枝晶组织。与机械搅拌法相比,电磁搅拌法的优点是,由于电磁搅拌力属于非接触式的体积力,合金熔体不会受到污染,并且搅拌均匀,从而保证了浆料的质量;电磁搅拌过程容易控制调节。其不足之处是电磁搅拌能源消耗大、存在集肤效应、效率低及浆料制备成本较高。

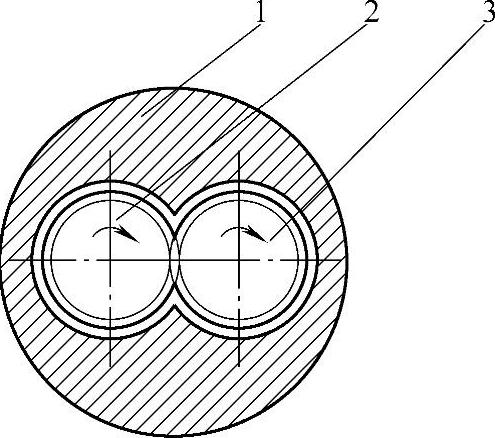

图5-46 双螺杆搅拌机的工作原理

1—筒体 2—螺杆1 3—螺杆2

1.半固态镁合金的机械搅拌制浆技术

由于镁合金熔体对钢铁材料的腐蚀作用很小,或者说钢铁材料的合金元素不容易溶解进入镁合金熔液,因此采用钢铁材料搅拌器的机械搅拌方法制备镁合金半固态浆料是可行的。

作者等人研制了一种半固态镁合金的双螺杆制浆装置,其工作原理如图5-46所示。双螺杆以独特的双输出减速器来驱动,转动时两根螺杆同向转动。两根等长平行螺杆安装在两个相互连通的8字形的通腔内。在螺杆1螺槽中的镁合金,随着螺杆的转动而运动,由于受到螺杆2螺棱的挤压,迫使镁合金分流,其中大部分进入螺杆2的前一条螺槽中,小部分进入后面的螺槽中。在这个过程中,由于啮合处间隙小,镁合金不会通过间隙,加上啮合处两螺杆的运动方向相反,螺棱棱面处与螺槽底部的线速度不同,所以镁合金全被螺杆2剥离,形成很好的自清洗效果和强烈的剪切作用。镁合金转到下方时,又被剥离到螺杆1的螺槽中,但却在轴向推移了一个螺距。随着双螺杆的同向转动,镁合金呈8字形旋转、剪切和输送,受到很好的剪切、分散和混合作用,其剪切速率随着螺杆转速的提高而增大。

特殊双螺杆结构设计的主要目的是为了获得超高剪切速率,从而制备出具有超细晶粒的半固态组织。特殊双螺杆结构可产生十分强烈的物料传递交换、分流掺合和强力剪切捏合作用,可获得2000~20000s-1超高剪切速率,而目前国内外常用的电磁搅拌和单螺杆搅拌制备半固态浆料的剪切速率一般仅有100~1000s-1。该装置设计原理如下:

半固态加工的基础是半固态浆料在较高的剪切速率(γ,单位是s-1)作用下表观粘度(η,单位是Pa·s)减小,从而表现出很高的流动性。

η=τ/γ

式中τ——切应力(Pa)。

对于普通的筒形搅拌器、螺旋搅拌头或叶片搅拌器,剪切速率可由下式计算:

γ=4πn/[(dt/de)-(de/dt)]

式中n——搅拌器的转速(r/s);

at——容器直径(mm);

de——搅拌器等效直径(mm)。

计算表明,当转速为800r/min(即13.3r/s)时,即使搅拌器与筒壁间隙小到5mm,若容器直径为50mm,剪切速率γ等于805s-1,小于1000s-1。

当采用双螺杆搅拌器时,剪切速率的计算公式为[28]

γ=kπn[(D/δ)-2]

式中D——螺杆的外径(mm);

σ——螺杆外表面与筒体内表面的间隙(mm);

k——物料特性系数,k=1~2,对半固态金属材料,取k=1.25。

当D/δ=50~500时,若转速同样为800r/min(即13.3r/s),剪切速率γ可达到2100~21000s-1。超高剪切速率为半固态的流动性、储存与输送提供了保障。

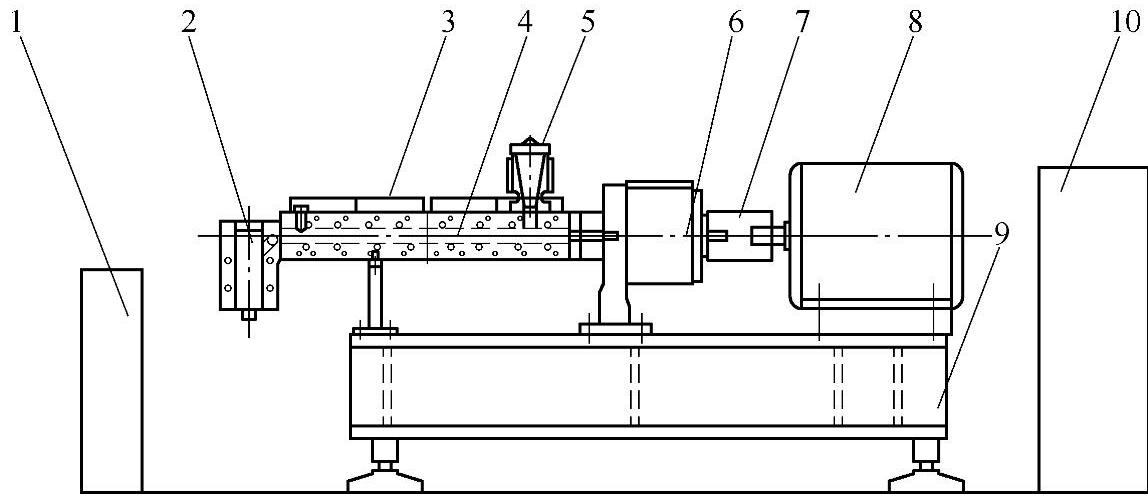

根据镁合金半固态流变压铸成形工艺的特点和技术要求,作者等人自行研制了双螺杆搅拌机,如图5-47所示。该搅拌机主要由控制系统、电动机、双输出减速器、筒体、加热器、双螺杆等部件组成,可实现镁合金半固态浆料的制备和输送。

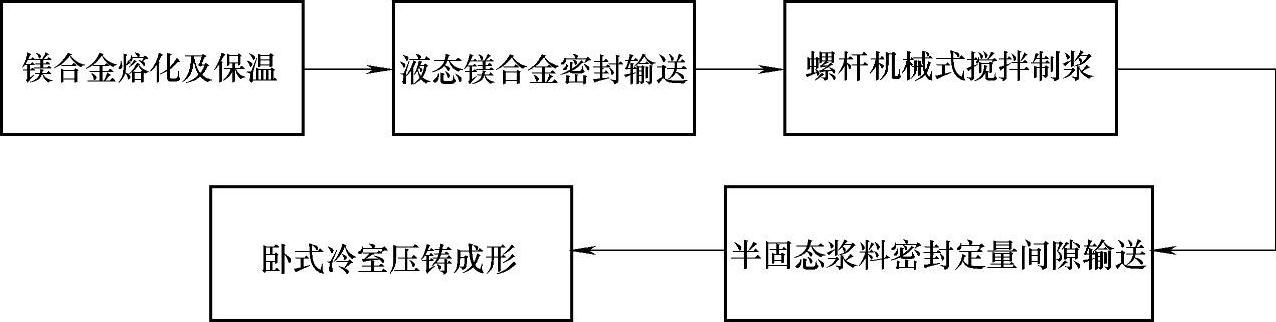

半固态流变压铸成形工艺流程如图5-48所示。

图5-47 双螺杆搅拌机结构简图

1—气体保护装置 2—半固态浆料储存、输送装置 3—加热器 4—筒体及螺杆 5—定量输送器 6—减速分配齿轮箱 7—联轴器 8—电动机 9—机座 10—控制柜

(https://www.xing528.com)

(https://www.xing528.com)

图5-48 半固态流变压铸成形工艺流程框图

2.搅拌制浆工艺对镁合金半固态组织及性能的影响[29]

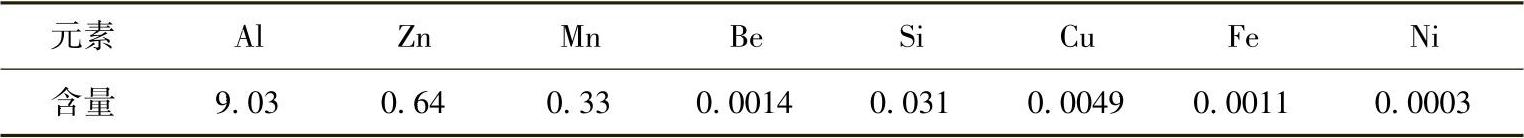

原材料选择AZ91D合金,即镁—铝—锌合金,它具有一定的固液相温度区间,液相线温度为595℃,固相线温度为470℃左右,适合进行半固态加工。所使用的合金的化学成分见表5-5。

表5-5 AZ91D的化学成分(质量分数)(%)

半固态流变压铸是先将镁合金原材料加入电阻坩埚炉中熔化,镁合金熔化时通入N2+0.1%SF6(体积分数)混合气体保护,以防止镁合金的氧化燃烧,搅拌机内及输送过程中通入Ar气保护,然后将650℃左右的镁合金熔液由镁液定量输送泵送入螺杆搅拌制浆机生成半固态浆料,镁合金浆料直接送入冷室压铸机压铸成形,制备成ϕ50mm的试棒。液态压铸则直接将650~700℃的镁液输送至DCC280型冷室压铸机压铸成ϕ50mm的试棒。压铸工艺参数为:压铸机合型力2800kN,压射力110kN,压射比压40MPa,压铸型通过模温机预热到180~200℃。

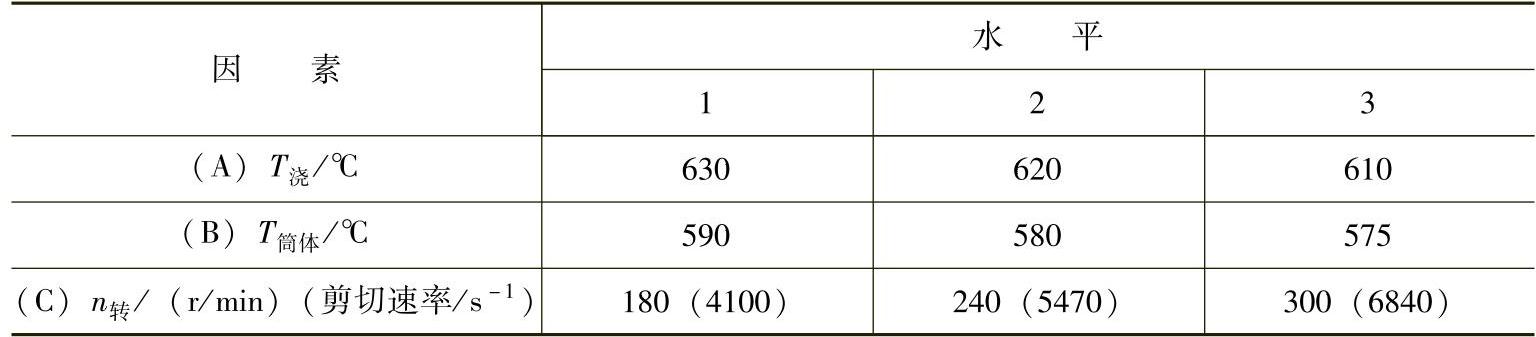

在该制浆方法及装置中,影响半固态制浆质量的工艺因素主要有三个:镁液浇注温度、搅拌速度(剪切速率)和搅拌机筒体温度。剪切速率由搅拌速度来决定。采用正交设计L9(33)安排试验,试验的因素水平表见表5-6。

表5-6 因素水平表

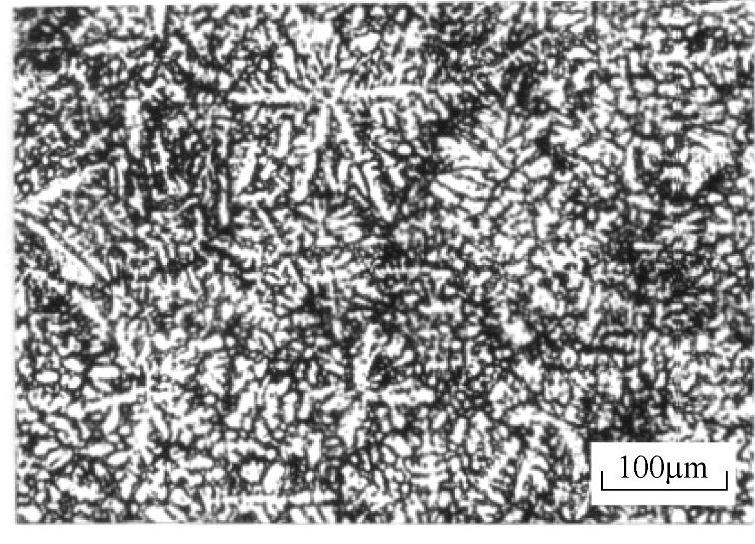

图5-49 AZ91D合金液态压铸显微组织

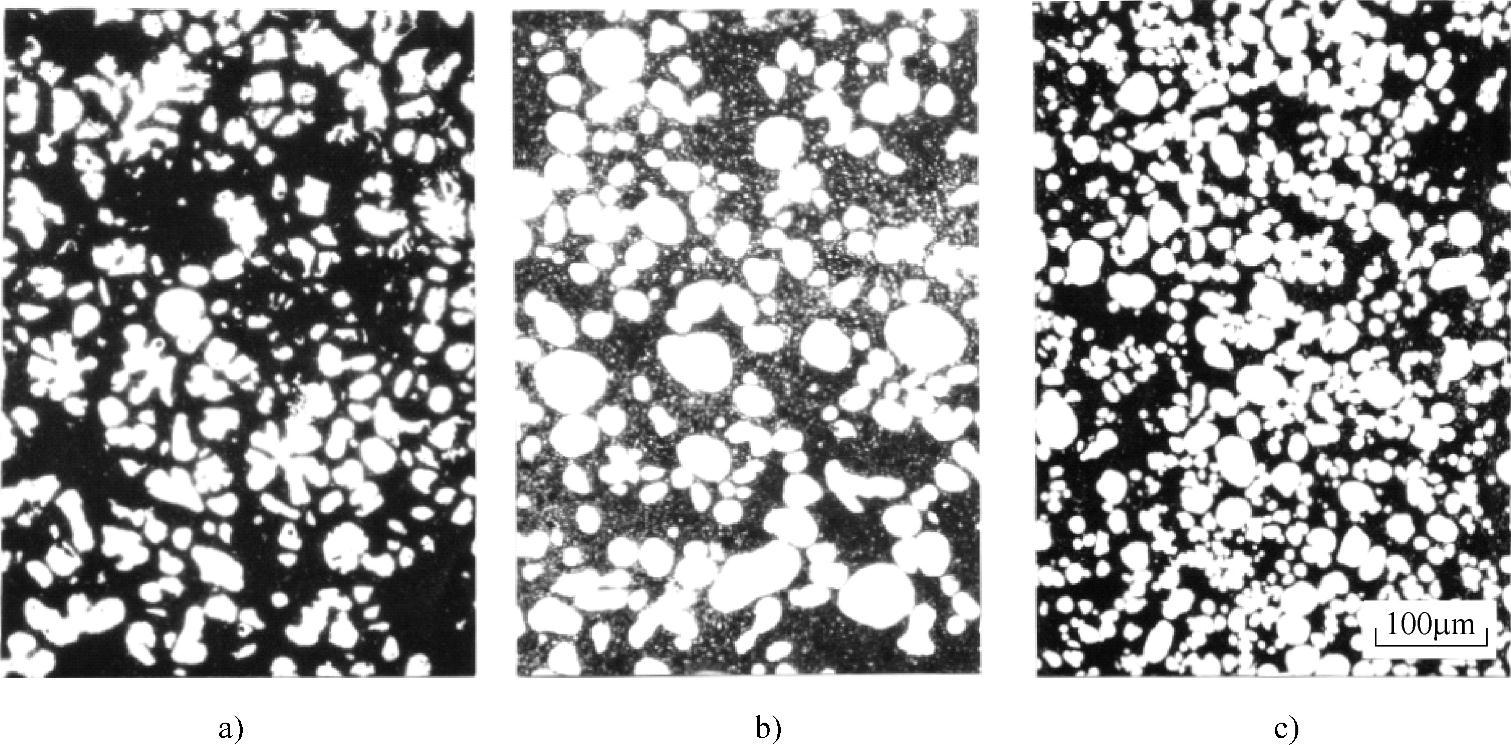

(1)镁液浇注温度的影响AZ91D镁合金液态压铸试样的显微组织,呈现典型的枝晶结构,白亮色的为树枝晶组织,暗黑色为α-Mg相与β相(Mg17Al12)的共晶组织,如图5-49所示。

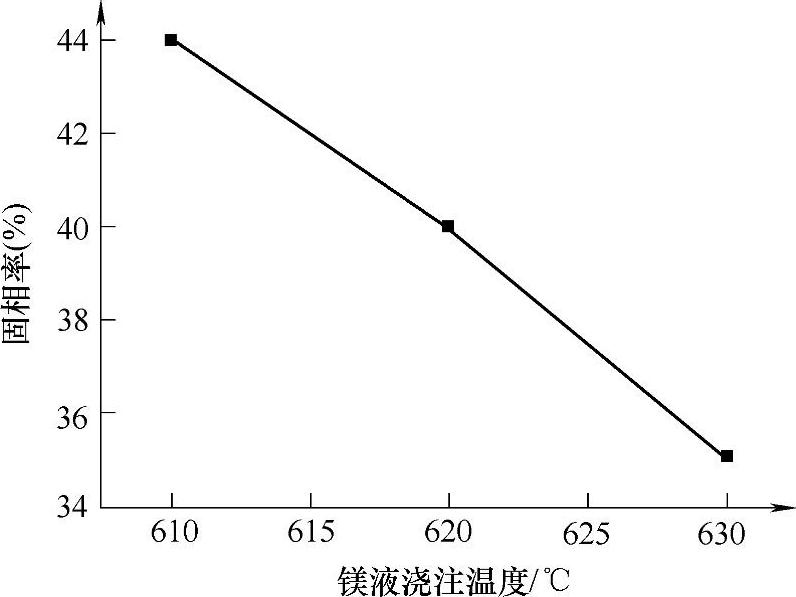

非枝晶组织的固相率与镁液浇注温度的关系如图5-50所示。在相同的剪切速率及筒体温度下,镁液浇注温度越低,则制备出的半固态浆料温度也越低,半固态浆料中的固相率越高,同时固相晶粒也变得细小和圆整。图5-51a中有少量粗大枝晶组织,图5-51b、c中无枝晶组织,非枝晶组织的晶粒平均直径为40μm左右。固相率随浇注温度降低而升高的主要原因是,镁液带入的热量减少,冷却速度加快,使半固态浆料的温度降低,固相率升高。随着固相率的升高,对浆料的机械搅拌作用进一步加剧,因而也使晶粒变得更加细小圆整。

图5-50 固相率与镁液浇注温度的关系

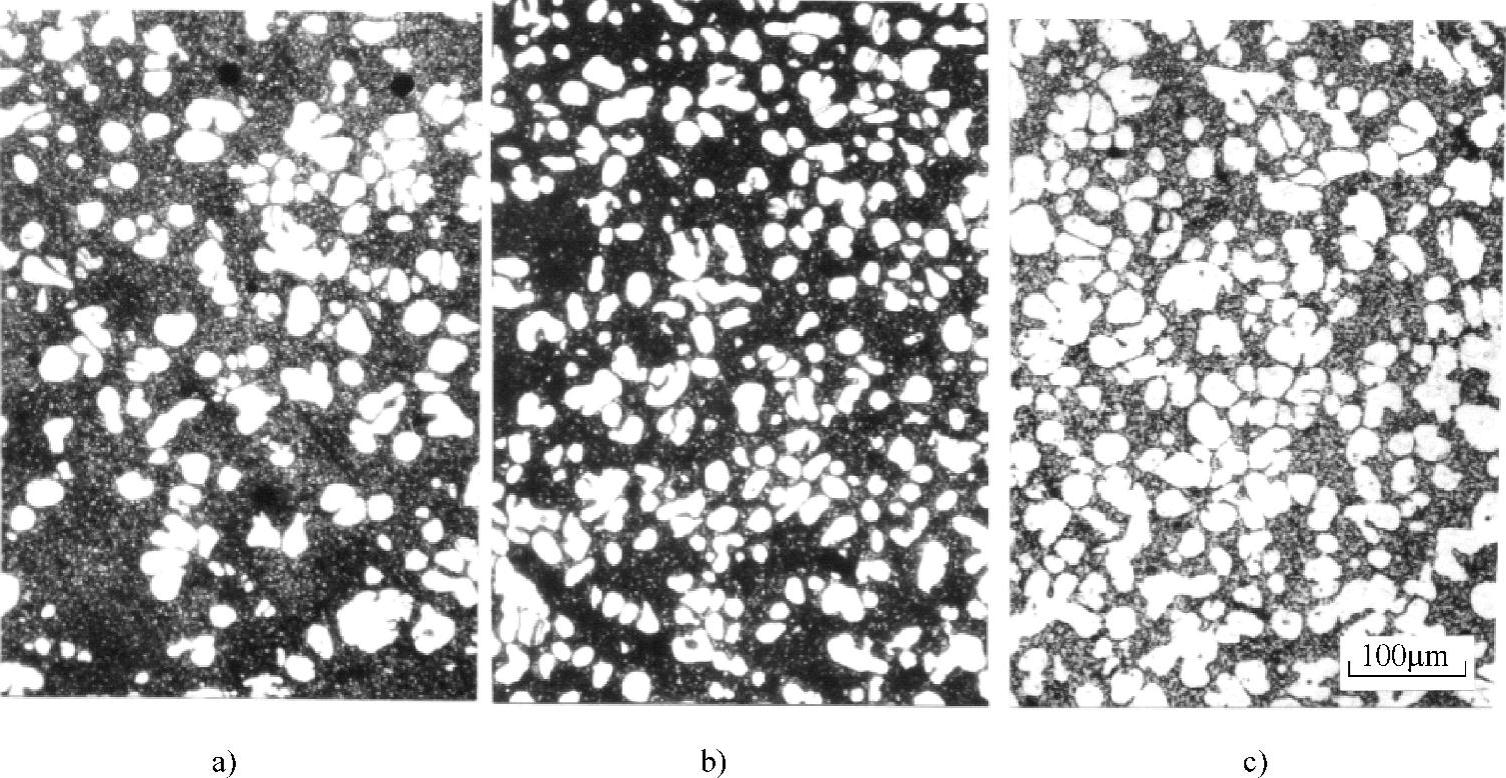

(2)筒体温度的影响 筒体温度对镁合金半固态组织的影响如图5-52所示。在相同的镁液浇注温度610℃、螺杆转速240r/min(即剪切速率为5470s-1)的作用下,筒体温度为590℃时,固相率为29%,580℃时为35%,575℃时为48%,可见筒体温度相差15℃,固相率相差近20%。图5-52所示的三种情况都是比较均匀的非枝晶组织,初生晶粒的平均直径为30~50μm。搅拌机筒体温度越低,表明筒体对浆料的冷却作用越大,制备出的半固态浆料温度也越低,半固态浆料中的固相率越高,同时固相晶粒也变得细小和圆整。

图5-51 浇注温度与半固态组织的关系(筒体温度为580℃, 搅拌转速为300r/min,即剪切速率为6840s-1)

a)630℃ b)620℃ c)610℃

图5-52 筒体温度与半固态组织的关系(镁液浇注温度为610℃, 螺杆转速为240r/min,即剪切速率为5470s-1)

a)590℃ b)580℃ c)575℃

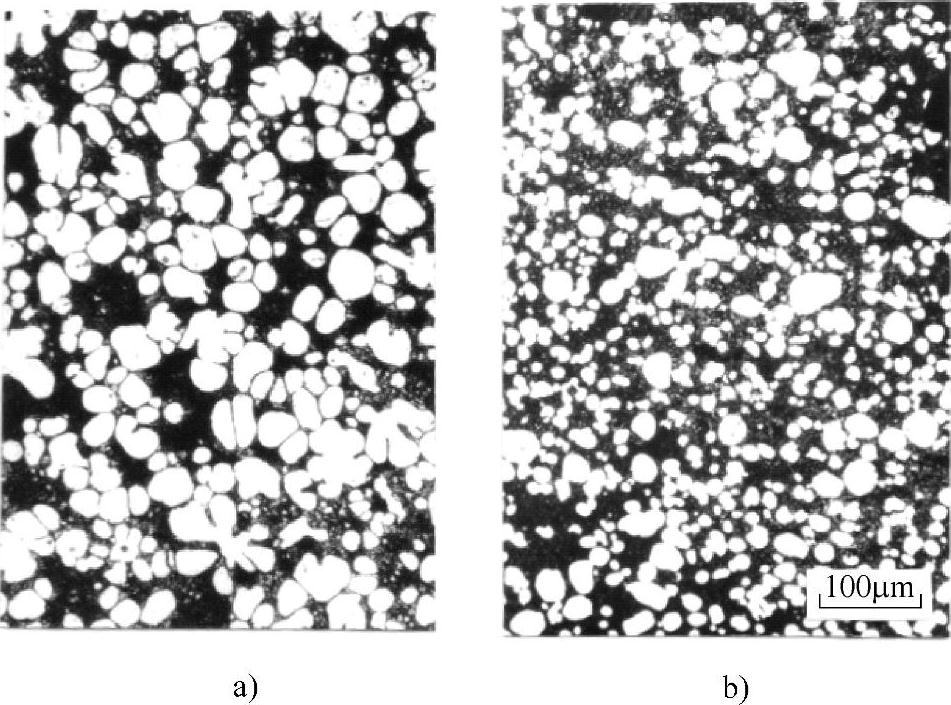

(3)螺杆转速(剪切速率)的影响 搅拌机螺杆转速越高,剪切速率越大,半固态组织应越细小;若螺杆转速(即剪切速率)越低,意味着半固态浆料的输送速度越慢,在搅拌机内的停留时间也越长,因此制备出的半固态浆料温度也越低,半固态浆料中的固相率越高。典型的半固态浆料组织如图5-53所示。在相同的浇注温度(610℃)及筒体温度(590℃)下,在较低的180r/min转速时,固相率为47%,而300r/min转速下,固相率为32%。在610℃的较低浇注温度下,图5-53所示的几种情况固相晶粒都比较细小和圆整,晶粒平均直径为30~50μm,主要差别是螺杆转速提高,固相率降低。

图5-53 不同螺杆转速下的半固态组织(镁液浇注 温度为610℃,筒体温度为590℃)

a)180r/min(4100s-1) b)300r/min(6840s-1)

(4)适宜的制浆工艺参数 合适的浆料质量主要是指固相率为10%~50%,非枝晶组织细小、圆整,晶粒平均直径为50μm以下。从正交试验结果整理得出适宜的制浆工艺参数是:镁液浇注温度为610~620℃、筒体温度为575~590℃、螺杆转速为180~300r/min。

试验结果表明,当镁液浇注温度过高时,例如≥630℃,组织中容易出现枝晶组织,且晶粒变得粗大(见图5-51a);若筒体温度过低,例如<575℃,则半固态组织中固相率偏高,有的固相率甚至达到60%,给后续压铸成形工序带来困难(如压铸成形时难以充满型腔等)。在试验所采用的180~300r/min螺杆转速范围内,都能够获得较满意的半固态组织,但转速低时固相率高、晶粒较粗大,转速高时固相率低、晶粒细小,可根据需要及工件的壁厚等具体情况进行选择。

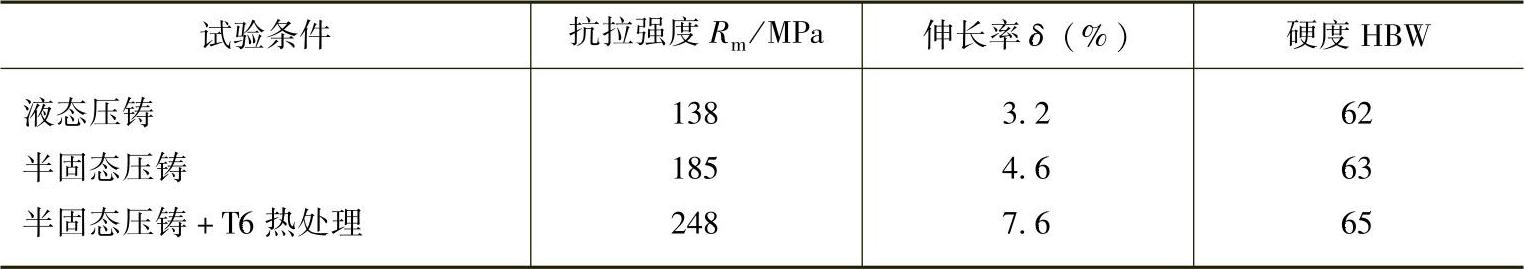

(5)力学性能 力学性能试验结果见表5-7。半固态压铸试样的抗拉强度比液态压铸试样提高了34%,伸长率提高了44%,硬度相当。半固态压铸试样通过热处理后可进一步改善和提高力学性能,抗拉强度和伸长率都有显著提高,克服了普通液态压铸不能进行热处理的缺点。

铸件的力学性能与铸件的壁厚有很大的关系。参考文献[30]给出了ZM5镁合金铸件的壁厚对拉伸性能的影响。从中可知,当壁厚为45mm时,抗拉强度仅有壁厚为15mm时的68.5%。本研究的试样较大,为ϕ50mm。因此,若铸造更细小的试样,如直接压铸ϕ10mm以下的试样,力学性能的绝对值会更高。

表5-7 不同成形条件下AZ91D合金的力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。