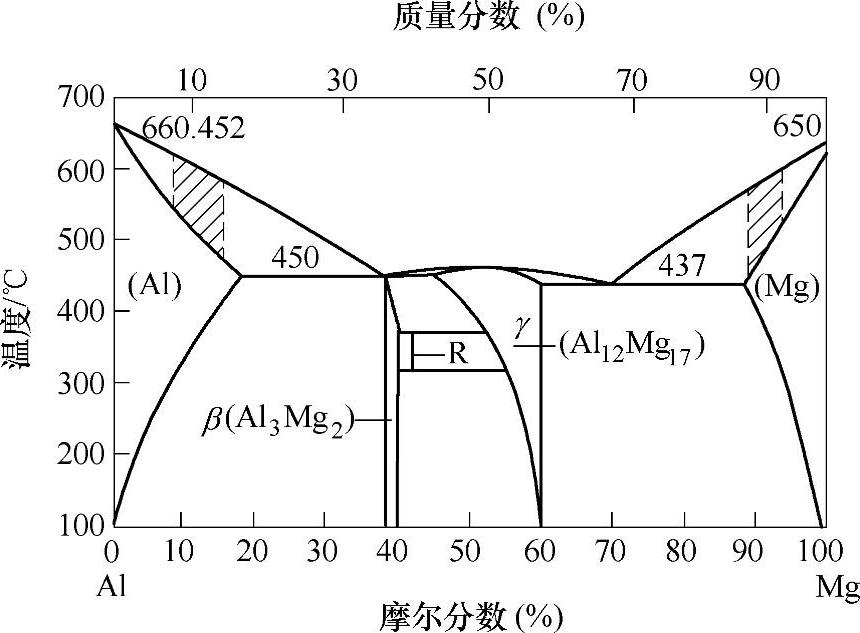

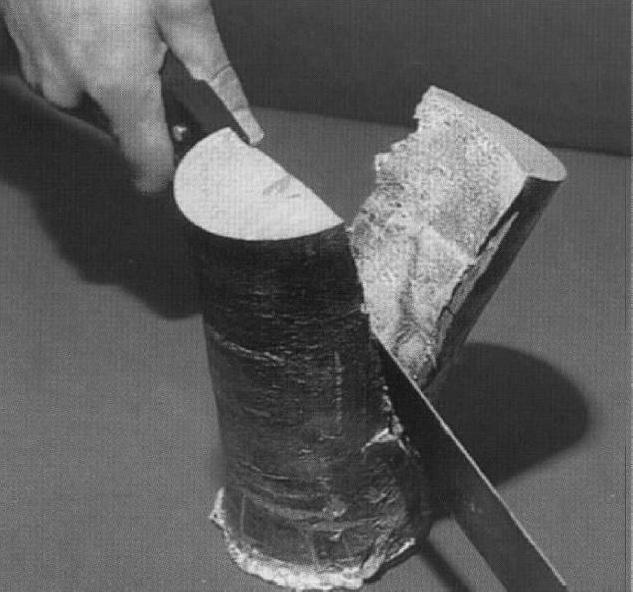

所谓半固态金属,是指既有液相也有固相的金属。在图5-1所示的相图上,广义的半固态金属就是温度处于液相线与固相线之间的合金,但适合半固态成形的合金成分通常只是固、液相线温度区间比较大的合金,如图5-1中的阴影线区域所示,即偏铝的Al-Mg合金或偏镁的Mg-Al合金等。半固态浆料的制备也是在阴影线所示的温度区间内进行。图5-2所示是轻轻地刀劈铝合金半固态锭料的情景,表明即使是固相率很高的半固态锭料在外力作用下也很容易变形及流动。

对液态成形来说,合金液在浇注、凝固及冷却过程中,合金的流动性是变化的,它影响铸件或材质的质量,如致密度、成分的均匀性、缩松、夹杂物和热裂等都与合金的流动性有关。合金液在熔点以上过热温度较高时,即浇注前或浇注过程中,可视为牛顿粘性体,合金液的粘性对充型性、夹杂物及气体的排除有重要影响。在凝固温度范围内,当合金液析出20%(体积分数)的晶体时,合金已如同固体般不能流动,枝晶间的补缩很困难,这是铸件产生缩松的根源,长期得不到解决。对于钢锭,可采用锻造等再加工方法以消除缩松,而对于铸件则难以弥合。

图5-1 适合于半固态加工的成分区域示意图

图5-2 变形抗力很低的半固态材料

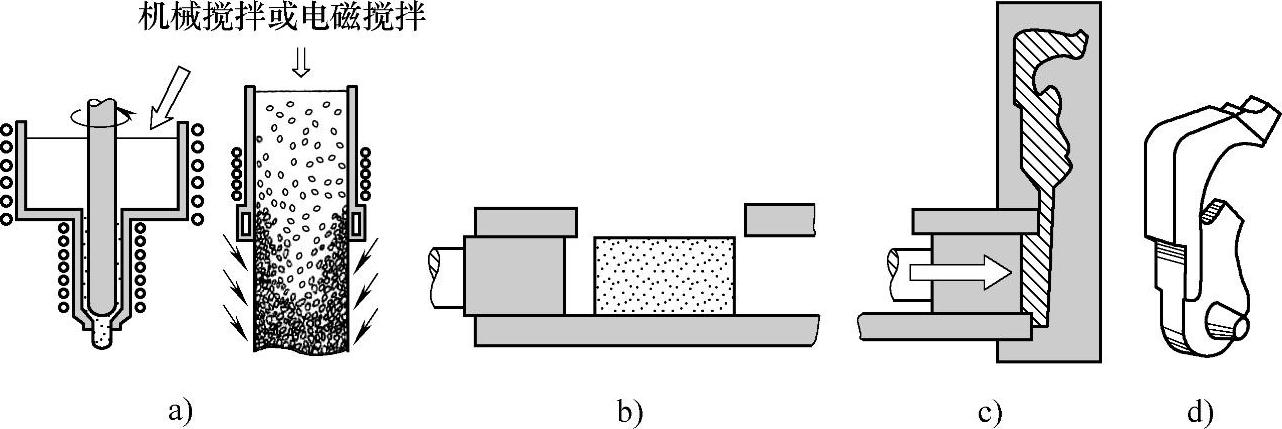

对铸造合金的流变性研究只是近三四十年以来的事。1972年,Flemings等人在研究半固态金属浆料粘性的基础上,提出了一种叫流变铸造(Rheocasting)的新的材料成形技术,其工艺过程如图5-3所示[4]。将制浆设备通过机械搅拌或电磁搅拌等方法制备的半固态浆料移送到压铸机等成形设备中,然后压铸或挤压至金属模具中成形为零件。

图5-3 金属的半固态流变成形工艺示意图

a)半固态制浆 b)移送至压室内 c)压铸或挤压成形d)成品

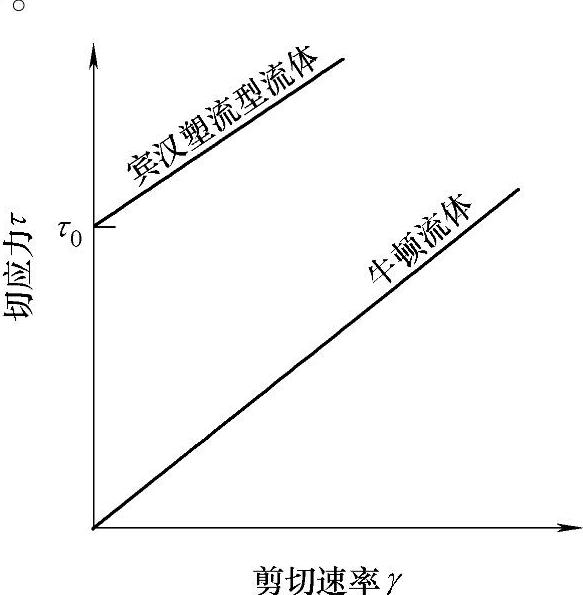

所谓流变铸造是在凝固温度区间给金属或合金以强烈的搅拌,使晶体的生长形态发生变化,由本来是静止状态的树枝晶转变为梅花状或接近于球形的晶粒。这样的如浆料的半固态金属或合金,其流变性发生了剧变,已不再是牛顿流体,而如宾汉体(Bingham body)的流变性,如图5-4所示。宾汉塑流型流体的切应力与速度梯度的关系为

式中τ——切应力(N/m2);τ0——开始塑变时的应力(N/m2);η——粘度或表观粘度(Pa·s);

dvx/dy——垂直于运动方向的速度梯度(s-1)在流变学(Rheology)等场合,常将稳

定态下的速度梯度dvx/dy·称为剪切速率

(shear rate),以γ·表示。如图5-4所示,要使宾汉体这类流体流动,需要有一定的切应力τ0(塑变应力)。当施加的切应力τ小于屈服切应力τ0时,它如同固体,不能流动,可夹持搬动;但当切应力大于或等于屈服切应力时,即使固相体积分数达到50%~70%,合金浆料仍具有液态的性质,能很好地流动,即施加压力就可充填型腔,这叫流变铸造或半固态挤压。(https://www.xing528.com)

图5-4 流体的切应力 与剪切速率的关系曲线

在很宽的剪切速率范围内,计算半固态浆料粘度简单而又常用的经验公式是众所周知的“幂定律”模型:

ηa=Kγ·n-1 (5-2)

式中 ηa——半固态浆料的表观粘度(Apparent Viscosity)(名称区别于服从牛顿粘性定律液体的动力粘度)(Pa·s);

K——稠密度;

n——幂指数系数。

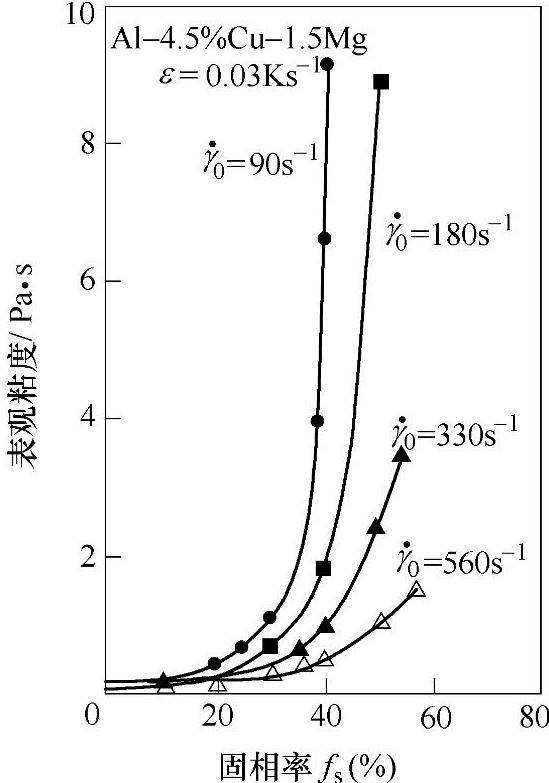

当剪切速率一定时,浆料中的固相率越大,其表观粘度也越大,如图5-5所示[3,4]。当冷却速度(ε)一定时,表观粘度的增长速度与剪切速率有关,剪切速率越小,表观粘度的增长速度越快。图5-5中当γ·=90s-1,浆料中的固相率约为36%(体积分数)时,浆料已呈现固态的流变性能,不能流动了;同一金属,当γ·=560s-1,浆料中的固相率达56%(体积分数)时,浆料仍呈现一定的流动性。

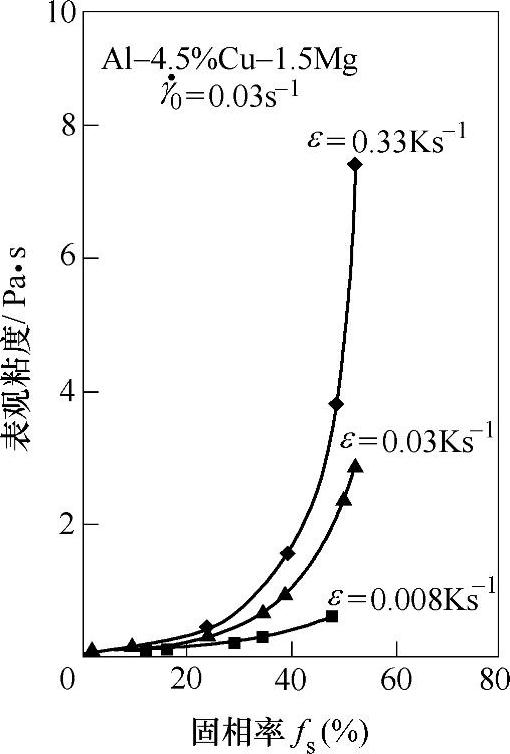

图5-6所示为半固态金属表观粘度与冷却速度的关系曲线,可见在同一剪切速率下,金属的表观粘度还与连续冷却速度(ε)有关[3,4]。在半固态浆料的制备过程中,金属的冷却速度越小,则半固态金属的表观粘度越低。这可能与金属的晶粒尺寸有关,主要是因为较高的冷却速度容易促进枝晶生长,并产生晶粒致密度差和球形差。

金属的半固态成形技术具有许多优点。流变铸造或半固态锻造使用的是半固态金属或合金浆料,其中含固态晶粒达50%左右或以上,也就是说50%左右的金属结晶潜热已经消失,这样显著地降低了金属的温度和热量,减少了对金属模具的热蚀作用,能显著地提高压铸型的寿命,并可压铸高熔点合金。半固态金属浆料有较大的粘性,压铸时无涡流现象,卷入的空气少,减少甚至消除了气孔、夹杂、缩松等缺陷。

金属或合金液中不易掺入强化相,而半固态金属浆料因粘度较大,强化相可容易地加入其中,为制备新型复合材料开辟了一条广阔的道路,在铝合金中加入氧化铝、碳化硅、石墨等强化相的复合材料已在工程上广泛采用。

图5-5 剪切速率对半固态 金属表观粘度的影响

图5-6 冷却速度对半固态 金属表观粘度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。