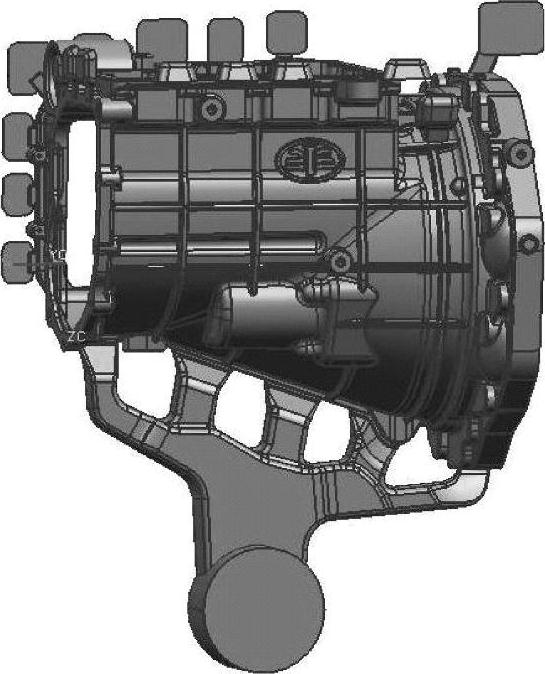

某新型轿车的铝合金变速器壳体的最大外形尺寸约为420mm×400mm×420mm,零件最薄处为4mm,最厚处为16mm,零件重量为14.3kg,压铸件重量为17.53kg,属于大型薄壁壳体压铸件。压铸件的实物如图4-43所示[12-13]。

1.变速器壳体的压铸工艺及模具结构设计

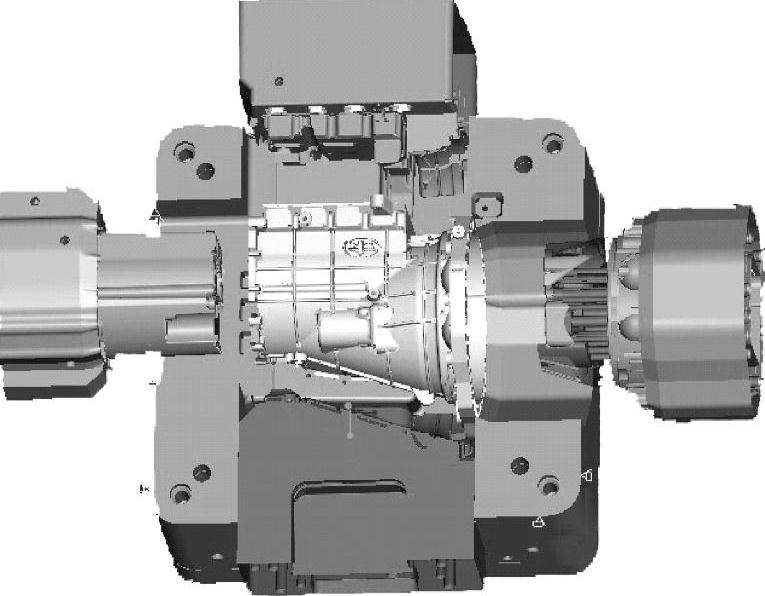

图4-44所示为带浇注系统及溢流槽的零件三维实体示意图。在压铸工艺设计完成后,应利用压铸充型及凝固模拟软件对成形过程进行模拟来研究工艺的合理性,对发现的工艺问题需进行修改,以尽可能减少或消除缺陷。

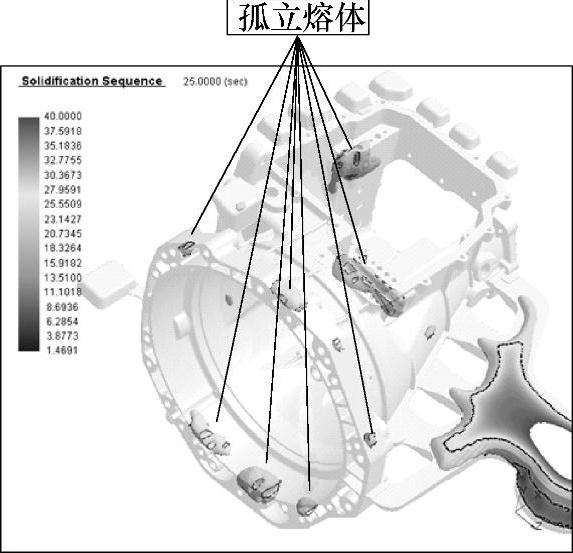

对这样一个大型、复杂的压铸零件,需采用特殊的前处理及网格剖分技术,如采用非均匀网格局部加密技术,以便准确反映液体流动充型过程。最后的网格数达到了2700多万个。模拟结果表明,变速器壳体的充型过程比较平稳,浇注系统及溢流槽设计比较合理;但是根据变速器壳体凝固时间及温度分布来看,局部较厚部位可能会出现缩孔、缩松缺陷,如图4-45所示的孤立熔体部位。据此,对压铸工艺做了如下修改:加大厚大部位的内浇口截面积,增大厚大部位的流量,加强局部区域的冷却等。

图4-43 铝合金变速器壳体

图4-44 带浇注系统的变速器壳体三维实体图

图4-45 变速器壳体凝固过程 模拟结果示意图(https://www.xing528.com)

图4-46 变速器壳体 模具动模示意图

在上述工艺设计及修改的基础上,再进行压铸型设计。模具结构中型腔部分由六部分组成:动衬模、静衬模、上滑块、下滑块、左滑块和右滑块。型腔的凸起较高部位或易损部位做成镶块,更换方便,能提高整个模具的使用寿命。整个模具分为定模部分、动模部分、上滑块部分、下滑块部分、左滑块部分、右滑块部分和顶出部分。模具总重30t,其中定模部分重10t。动模模具示意图如图4-46所示[13]。

2.变速器壳体的压铸工艺参数

变速器壳体材料采用压铸铝,合金牌号为YL112。采用27000kN的卧式冷室压铸机,该机配有先进的适时控制系统,具有可随意设置及调节压铸工艺参数的功能,辅助设备配有自动浇注、自动喷涂、自动取件等。

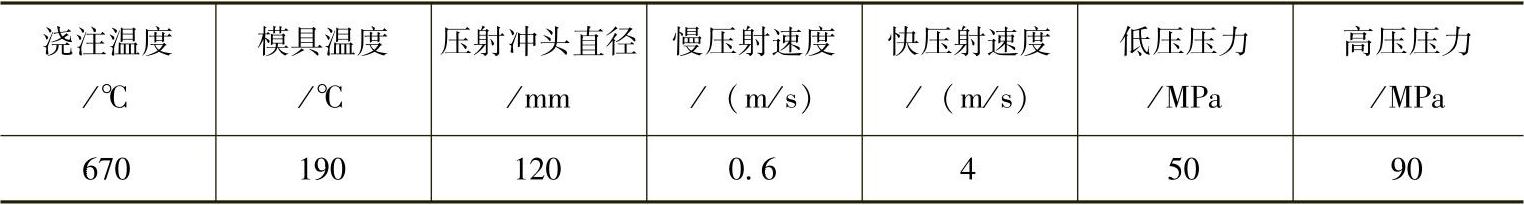

变速器壳体压铸的主要工艺参数见表4-12。

表4-12 铝合金变速器壳体压铸的工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。