发动机是汽车的心脏,而发动机上最重要、最复杂、最大的铸件是缸体。近年来,随着轿车轻量化的发展,越来越多的轿车采用了铝合金发动机。目前,汽车发动机铝合金缸体的压铸技术发展迅猛,国内已有十几家压铸企业引进了大型压铸机自动化生产单元用于铝合金缸体的生产,图4-39所示是铝合金缸体压铸件实物图。

1.铝合金缸体的压铸工艺及模具结构设计

国内某厂生产的直列四缸铝合金缸体铸件约30kg,外形尺寸为480mm×380mm×270mm,铸件壁厚为3.5~35mm。

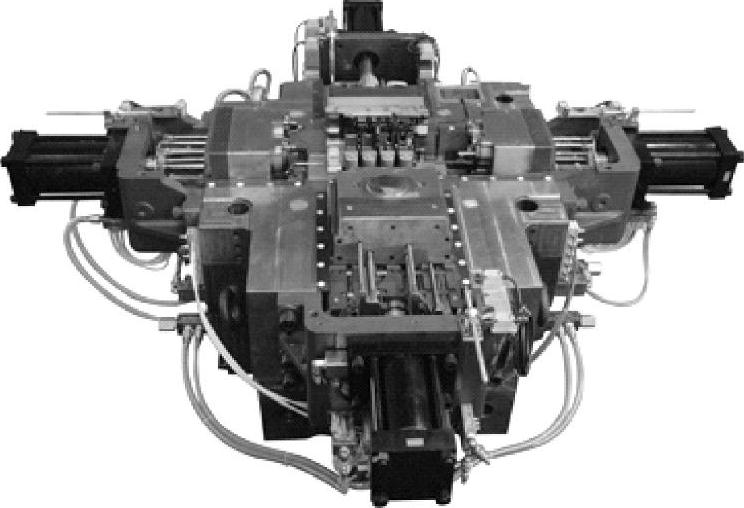

模具采取六面开模结构。缸体铸件采取侧卧式放置,曲轴端位于定模,缸筒端位于动模,上、下模块和前、后模块分别形成缸体的外形。浇注系统设置在缸体下端即曲轴端,采用三个分支内浇口。料饼、直浇道、横浇道、内浇口的截面积之比为10∶5.1∶3.2∶1,如图4-40所示。

模架采用铸铁,镶块采用SKD61(相当于H13)模具钢材料。镶块加工完毕,进行调质,型腔表面则需渗氮处理。模具中设置金属型芯68根,其中通水冷却型芯33根,冷却方式采用喷射式冷却结构,冷却水可直达型芯顶端,使顶端获得最佳冷却效果。图4-41所示为某缸体模具的动模部分水平放置图,四个方向都有抽芯机构。通常铝合金缸体的压铸型具都属于大型、复杂压铸型具,一副模具的总重量达20~30t。

图4-39 铝合金缸体压铸件

图4-40 缸体的浇注系统结构

图4-41 某缸体模具的动模部分水平放置图(https://www.xing528.com)

2.铝合金缸体的压铸工艺参数

铝合金缸体材料采用ADC12(相当于国内合金牌号YL113)。采用日本宇部公司的25000kN的卧式冷室压铸机,该机配有先进的DDV(Direct Digital Valve)控制系统,具有实时控制、可随意设置及调节压铸工艺参数的功能,辅助设备配有自动浇注、自动喷涂、自动取件和自动装缸套机械,整个压铸单元年生产能力达10万台。

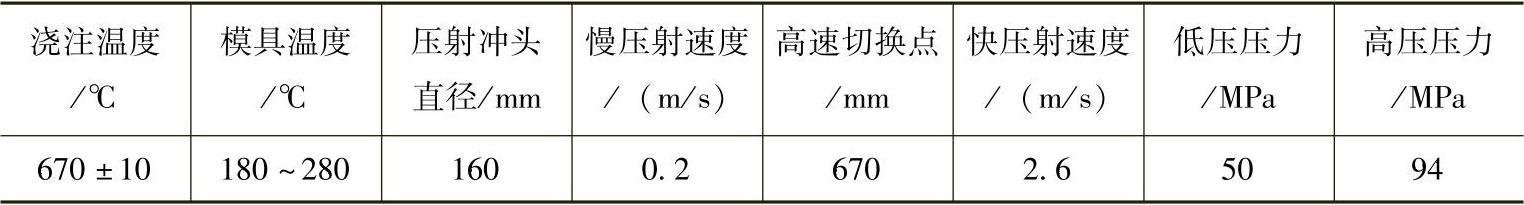

缸体压铸的主要工艺参数见表4-11。

表4-11 铝合金缸体压铸的工艺参数

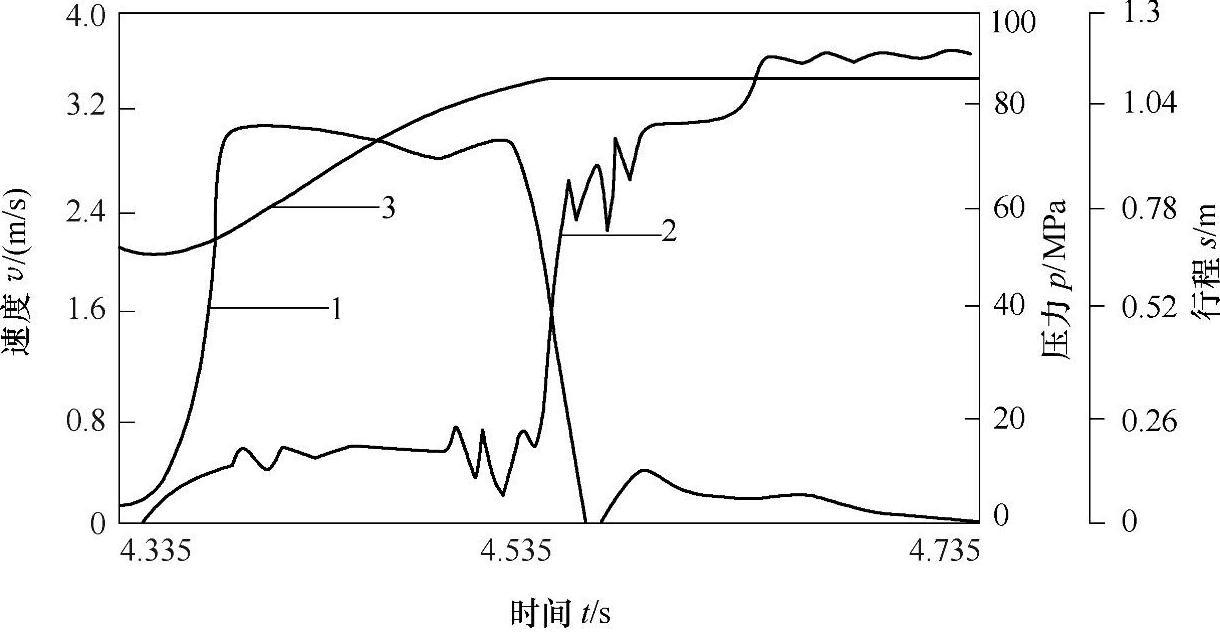

图4-42 所示为正常生产时缸体的压射曲线。

图4-42 铝合金缸体的压射曲线图

1—压射速度 2—压铸压力 3—冲头行程

在铝合金缸体的压铸工艺中,模具温度对铸件质量和模具寿命影响最大。模具温度偏高易产生粘模,零件表面粗糙,还会产生缩孔和裂纹。由于粘模,开模时摩擦力增大,其局部拉力成倍提高,使模具局部动作不能准确自如,造成模具损坏,形成一系列不良影响。因此缸体模具的温度控制非常重要,一般控制在180~280℃。实践表明:动、定模同部位的表面温度相差大于50℃的,缸体在相应部位易出现铸造缺陷,特别是裂纹缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。