普通压铸件不能焊接和热处理,机加工面也不能太深,力学性能相对也比较差,使压铸在结构受力件的应用受到限制。真空压铸是将型腔中的气体抽出,金属液在真空状态下充填成形,以消除或减少压铸件内部的卷气缺陷,提高铸件的力学性能。根据压铸型型腔内真空度的大小,真空压铸可分为普通真空压铸(型腔内绝对气压50~80kPa)和高真空压铸(型腔内绝对气压5~10kPa)。

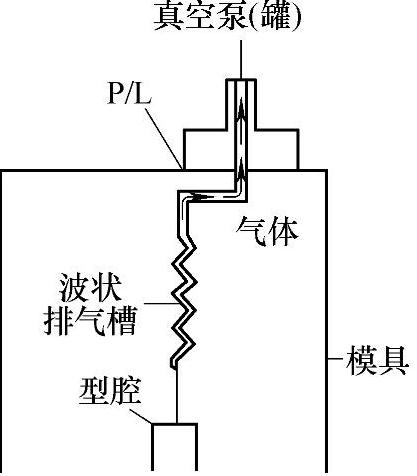

普通真空压铸有激冷排气槽法(Mass venting法),如图4-26所示。它是采用厚度很薄的波纹状排气槽,金属液在流入排气槽时会迅速凝固堵住气道而不致使金属液进入真空管道。由于排气道截面积受限制,所以型腔中的真空度波动较大,不稳定,但该装置结构简单,无须另设额外的真空阀,所以在一般真空压铸中应用普遍[6-7]。

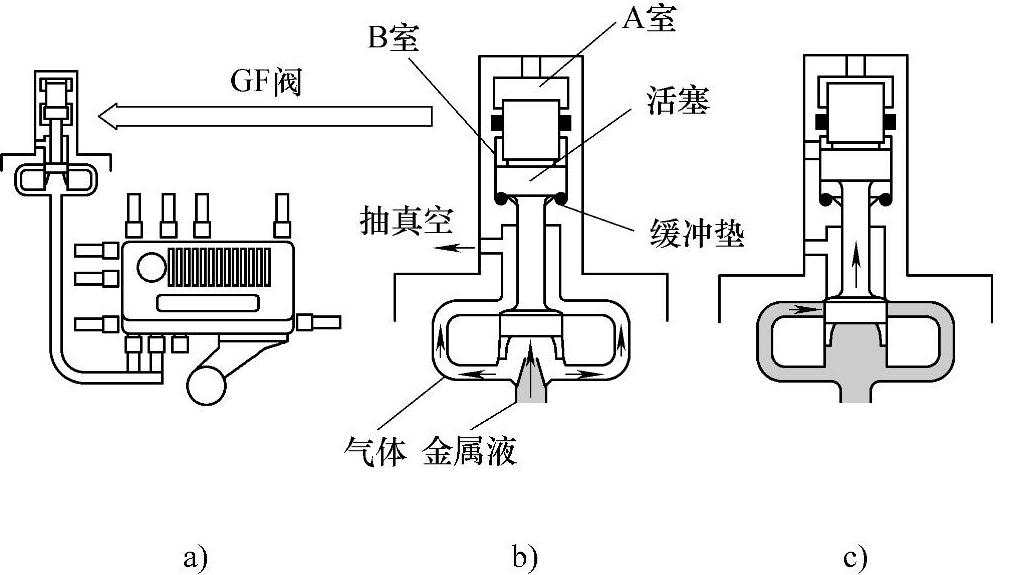

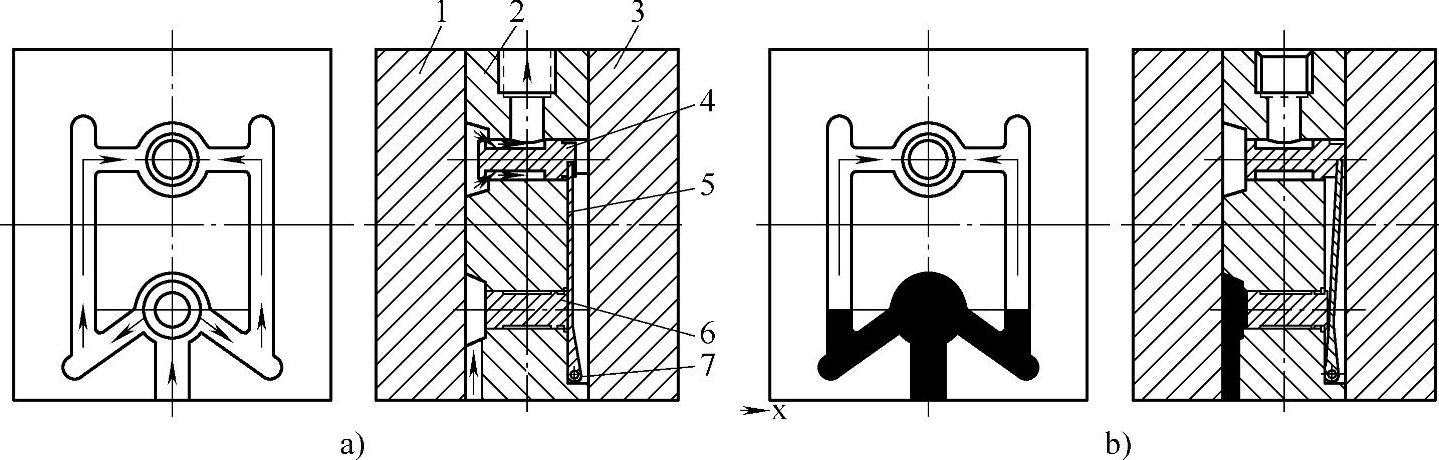

另外一种方法是采用专有的遮断阀即真空阀法(Gas free法),其工作原理如图4-27所示。它是利用金属液流动的惯性力使阀芯关闭。当阀芯打开时,型腔中的气体通过侧面的排气道迅速排除。当金属液前端充填到真空阀时,液流由于惯性保持前冲,首先推动阀芯上移,与此同时,液流从左右两侧的排气槽流入。由于排气槽的长度长,所以在液流到达阀芯侧面的气道时,阀芯已关闭,避免了金属液流进入真空系统。真空阀法具有真空度高、稳定、排气道设置灵活的优点。

图4-26 Mass venting法的 真空压铸原理

图4-27 Gas Free法的真空压铸原理

a)压铸工艺简图 b)抽真空 c)阀芯关闭

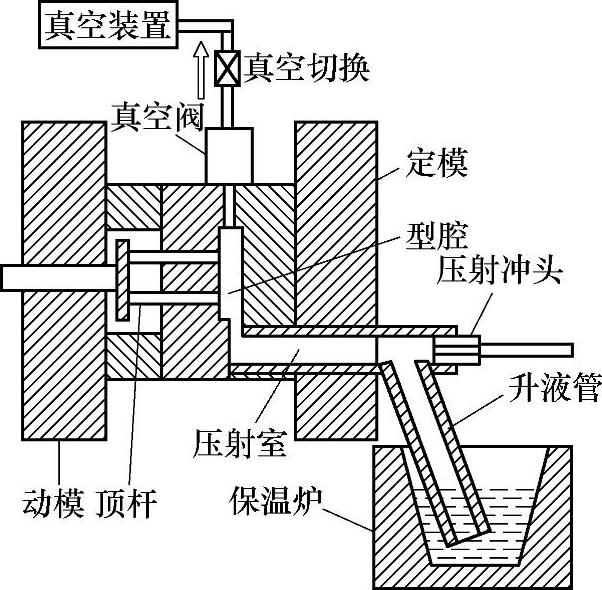

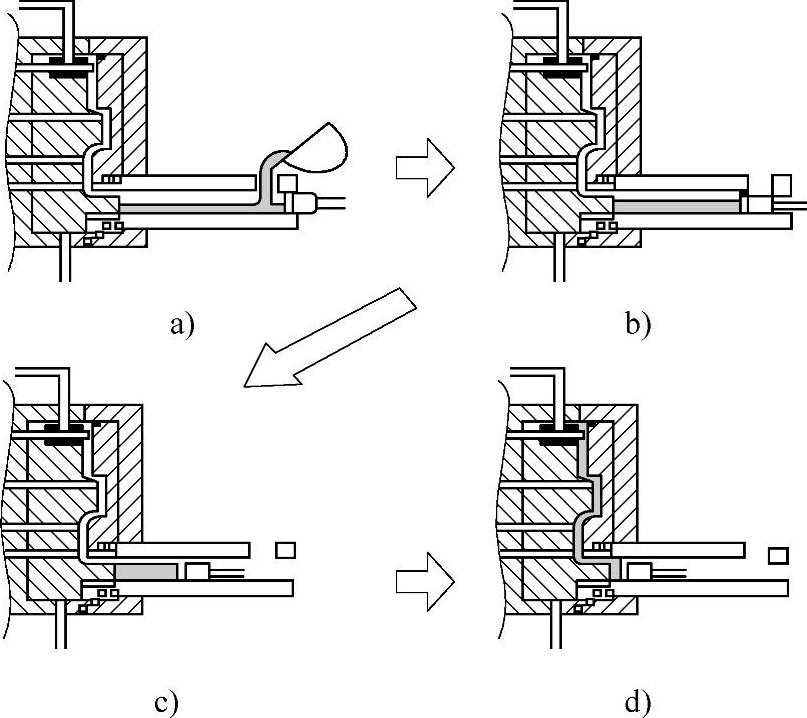

国外目前主要有两种高真空压铸方法:一是由德国Muller-Weingarten公司和Vaw公司联合研发的Vacural法,二是德国Alcan-BDW公司推出的MFT(Mini-mum Fill Time)法。图4-28所示是Vacural法的工作原理。它是将熔化炉通过升液管和压射室直接相连,抽真空时先将金属铝液吸入到压射室内即负压浇注,接着继续抽真空至预定真空度后再压射成形。由于Vacural法需要专用压铸机,且技术受专利保护,所以压铸机价格昂贵。MFT法则使用普通压铸机,其工艺特点是在装置如前所述的真空阀基础上,采用多浇道和大面积内浇口以保证金属铝液在极短时间内充填型腔。图4-29所示为MFT法的工作原理示意图。

图4-28 高真空压铸Vacural法的工作原理

图4-29 高真空压铸MFT法的工作原理

a)浇注 b)慢压射抽真空开始 c)抽真空结束快压射开始 d)压射完毕

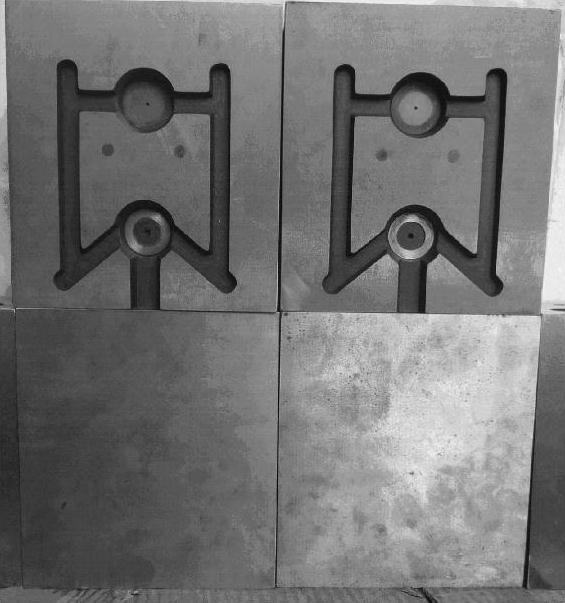

在国内,高真空压铸技术在近期才得到了较快的发展。真空压铸尤其是高真空压铸技术的瓶颈及难点之一是真空截止阀的结构及真空系统的设计。真空截止阀的主要作用一是给型腔中的气体提供一个排除的通道,二是在抽除气体后及时关闭并阻止金属液进入真空管道。目前国内许多压铸厂使用的机械式真空阀大都为瑞士或日本公司开发的真空阀和真空系统,价格昂贵。作者等人结合国内实际情况,开发了具有自主知识产权的真空阀以及真空控制系统。该真空阀是利用金属液的流动压力和杠杆原理实现真空气道的开启与关闭,其工作原理如图4-30所示[6]。其工作过程如下:①模具合型后,真空阀的状态处于开启状态(见图4-30a),当压射冲头封闭压室浇注口时,真空通路上的开关打开,型腔中的气体通过图4-30a所示的气道沿箭头所示的方向排出;②当金属液充满型腔并继续沿排气道进入真空阀时,金属液首先冲击真空阀的主动活塞6并在此处形成集聚,当主动活塞6端部“沉窝”处容纳的金属液压力(增加阶段)大于主动活塞6、从动活塞4以及杠杆转动的摩擦阻力时,主动活塞6前移并驱动杠杆5绕转轴7转动,杠杆5带动从动活塞4移动,在金属液到达从动活塞4之前而关闭真空气道(见图4-30b),从而防止了金属液进入真空阀堵塞真空管路。真空阀的实物图如图4-31所示。

图4-30 新型真空截止阀的工作原理示意图

a)阀芯打开,抽气 b)阀芯关闭,抽气结束(https://www.xing528.com)

1—阀块12—阀块23—压块4—从动活塞5—杠杆6—主动活塞7—转轴

图4-31 真空阀的实物图

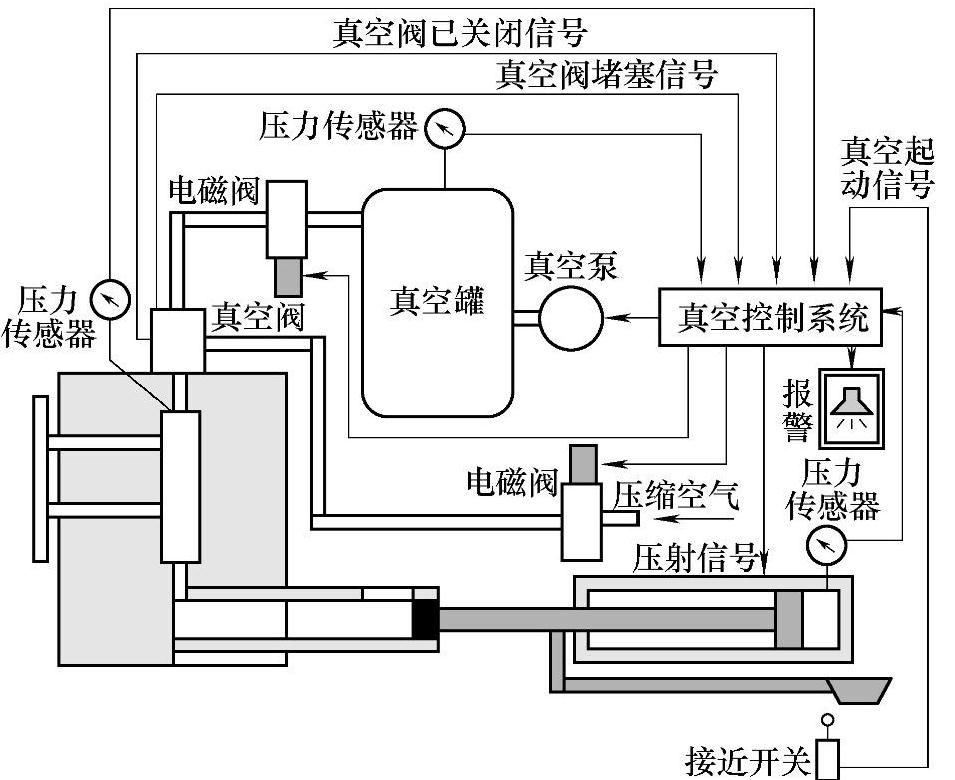

真空控制系统是完成真空起动与停止、真空阀自锁、真空阀及管路清洗、型腔真空度测量的配套机构,是保证真空阀可靠工作必不可少的一个关键装置。真空控制系统的工作原理如图4-32所示。真空系统的工作过程如下:当控制系统检测到压铸机的压射冲头封闭压室的浇注口(真空起动信号)时,PLC发出打开真空管路的信号,开始抽真空,并实时测量型腔中的真空度直至压铸过程结束。当压铸型打开后,真空阀复位。在压铸机取件、喷涂涂料等工序期间,真空控制系统则完成真空阀清洗、真空管路堵塞检测等动作。当压铸型合型时,真空阀的自锁解除,为下一压铸循环做好准备。

图4-32 真空压铸控制系统原理图

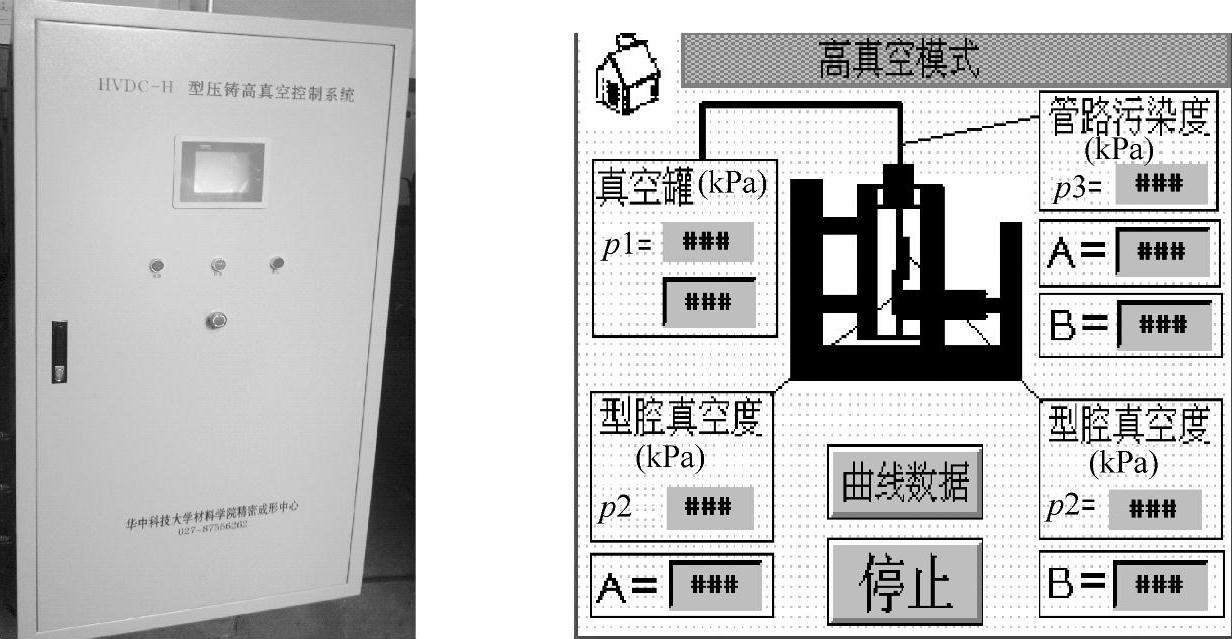

经过现场的使用,证实该真空装置工作可靠,稳定性好,具有普通压铸(不用真空阀)、低真空压铸(使用搓衣板阀)、高真空压铸(使用机械式真空阀)等多项功能,能灵活适应企业的多种工作模式,低、高真空模式下,该装置可检测、显示真空罐、模具型腔中的真空度,具有自动检测管路堵塞、自动报警的功能。高真空压铸控制系统实物图及典型控制界面如图4-33所示。

真空压铸工艺的应用实例见4.4.3节。

图4-33 高真空压铸控制系统实物图及典型控制界面

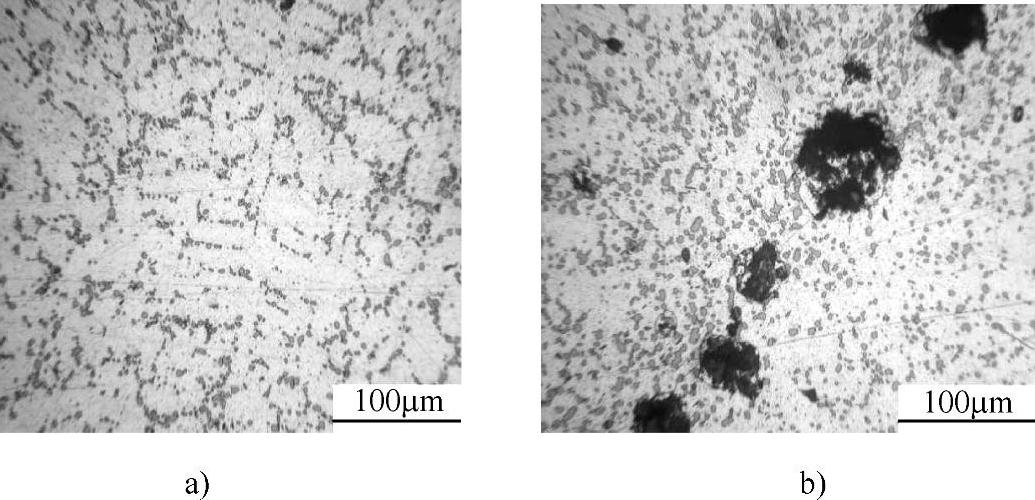

采用高真空压铸工艺的效果十分显著,材料的力学性能比普通压铸的有所提高。此外,真空压铸的零件能够采用热处理工艺进行进一步强化而内部不产生膨胀型气泡。从图4-34可以看出压铸ZL101铝合金时,高真空压铸铝合金试样进行T6热处理后内部组织致密,而普通压铸试样由于卷入的气体在热处理时析出、膨胀,在内部产生了气泡,因此普通压铸件不能进行热处理。

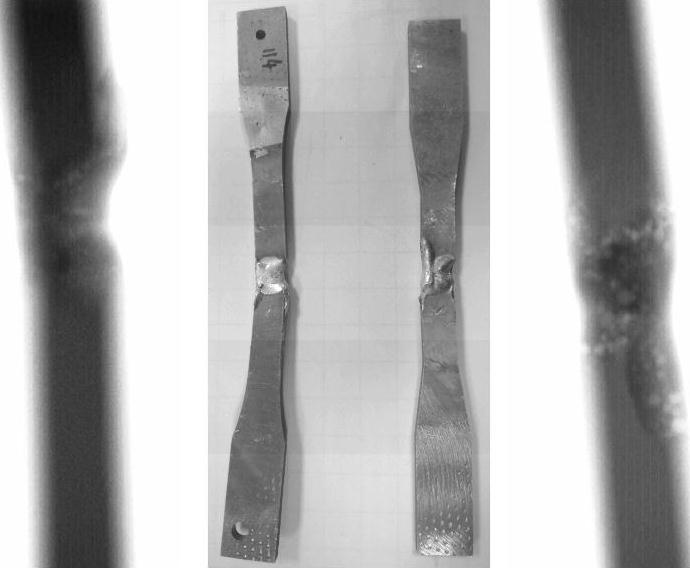

采用高真空压铸工艺的另一个优势是零件可以进行焊接加工,图4-35所示的X光照片中高真空压铸件的焊缝组织致密,不会析出气泡,而普通压铸件焊接后的情况则是相反。

图4-34 ZL101铝合金压铸件T6热处理后组织比较

a)高真空压铸件 b)普通压铸件

图4-35 高真空压铸(左)与普通压铸(右)焊缝气孔情况对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。