1.压射压力和填充速度的确定

上述第二阶段的压射压力和填充速度是压铸工艺中两个重要的参数。填充速度是和液体流量与内浇口等紧密相关的。在压力铸造过程中,从流体力学的观点来看,存在着两个液流系统:一个是液体金属(熔融金属)从压射室被压射冲头压射入型腔的金属液流动系统;二是压铸机压射机构的液压系统,即液压油从蓄能器到压射缸的液流系统,称压力液流动系统。运用基本流体力学的原理,可以建立起金属压力(p)与金属流量(q)之间的关系——p-q2关系[3]。

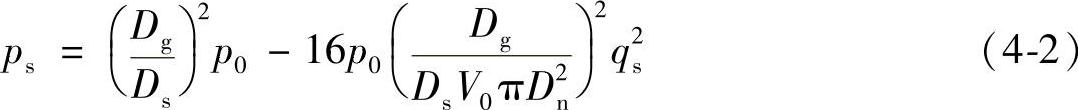

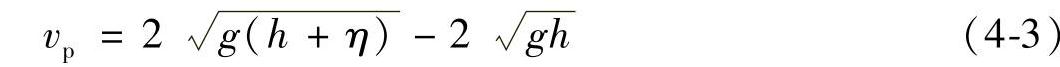

对受压射冲头的推动,由压射室向型腔填充的金属液来说,根据Bernoulli方程并应用一个简化形式,即Darcy方程式可得

式中p——金属液的压射压力(N/m2);

p——内浇口处液态金属的密度(kg/m3);

q——内浇口处的液态金属流量(m3/s);

c0——流量系数;

An——内浇口截面积(m2)。

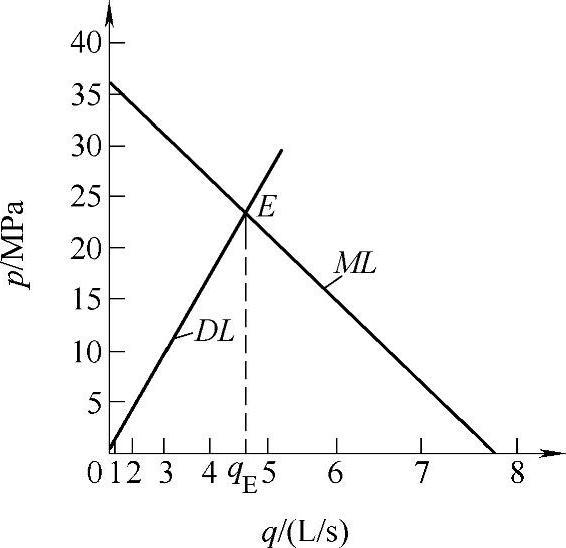

式(4-1)揭示了压射压力与流量的函数关系,即压射压力与流量的平方成一次线性正比关系。这就是模具的浇口系统设计应有的压力关系线,称为模具需要压力线,简称模具线(图4-7中的DL线)。它代表了第一个液体流动系统。

对压铸机中由蓄能器向压射缸流动的压力液来说,根据Bernoulli方程,可由下式来表征其流动过程:

式中ps——作用于压射室内金属液的压射压力(N/m2);

p0——蓄能器的压力(N/m2);

Dg——压射缸直径(m);

Ds——压射室直径(m);

V0——压射冲头的空压射速度(m/s);

Dn——压射冲头直径(m);

qs——压射室内金属液的流量(m3/s)。

式(4-2)表明了压铸机能够提供的压射压力与流量的关系,即压射压力与流量的平方幂成一次线性反比关系。这就是压铸机能提供的压力关系线,又称机床的有效压力线,简称机床线(图4-7中的ML线),它代表了第二个液体流动系统。

将以上两条p-q2曲线描绘在同一个p-q2图上,那么它们在p-q2图上必定会有一个交点E,这个交点就是压射过程中实际工作压力和流量的推荐值,如图4-7所示。p-q2曲线表征了两个液流系统的能量匹配关系,它是压铸工艺中铸件选择合适的压射压力和压射速度的指导依据。

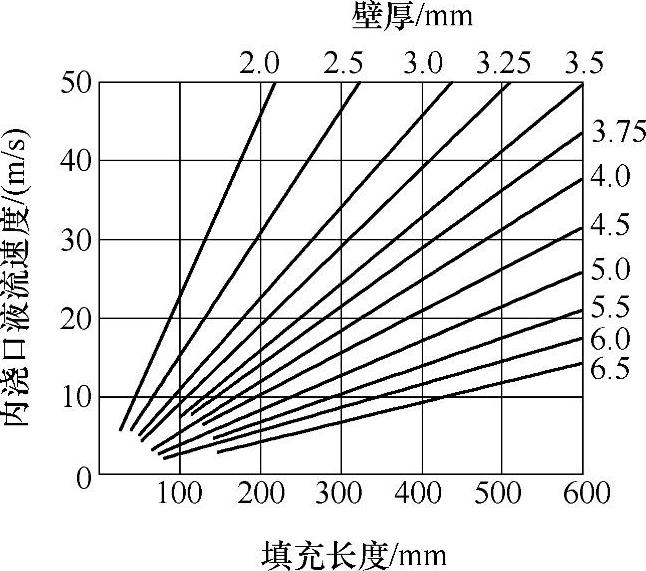

在实际中多根据经验及试模状况选择压射速度,一般根据壁厚、填充长度、表面积与体积之比、表面积与壁厚之比等因素来确定。图4-8显示了铸件壁厚、填充长度与内浇口液流速度之间的关系,可供参考。

图4-7 p-q2曲线图

图4-8 压铸件壁厚、填充长度 与内浇口速度之间的关系

2.慢压射速度的确定

现代压铸机的控制系统中一般可给出压射冲头在第一阶段的慢压射的压射速度参考值。压铸过程中压射室中的气体是靠调整慢压射工艺来控制的,若控制不好,也可能将压射室内的气体卷入金属液中。慢压射工艺参数主要包括慢压射冲头速度、压射冲头加速度、充满度以及压射冲头快速填充的起点位置。合理的工艺参数能使合金液以慢速充满压室前端,堆积于内浇口前沿,从而最大程度地减少气体被合金液卷入而带入模具型腔,最大程度地减少铸件中的气孔,提高铸件的内部质量。下面给出慢压射速度的确定原则。

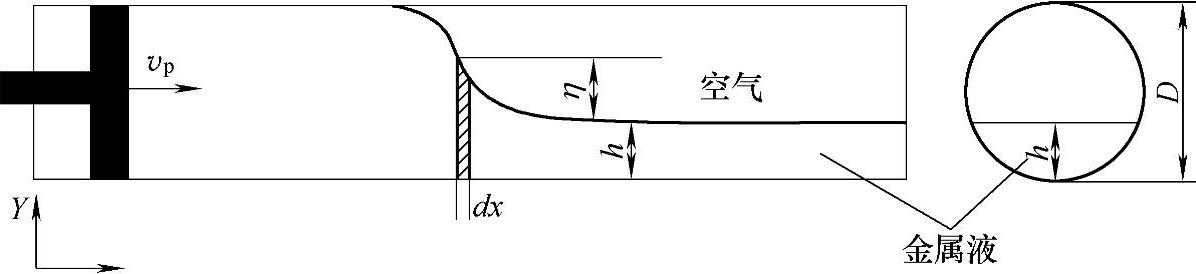

对于通用的圆形截面压射室,从其中心对称面剖开,建立如图4-9所示的物理模型,压射室和初始液面参数如图4-9所示。

图4-9 金属液波动理论的压射室示意图

对于图4-9,假设以下列条件成立:①金属液粘度影响忽略不计。②不考虑重力作用。③压射室内金属液无凝固。根据Lamb的有限振幅波的经典分析方法可求得压射冲头速度为

式中νp——压射冲头速度(m/s);

h——压射室内的金属液初始高度(m);

η——在某一位置金属液波的高度(m)。

在临界状态下,压射室内的金属液恰好触及压射室顶部而不回落,即金属液波的波高恰好等于压射室的直径,即:D=h+η,代入式(4-3)可得压射冲头的理论临界速度为

式中vc——压射冲头的理论临界速度(m/s);

D——压射室直径(m)。

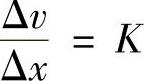

在实际生产中,压铸机系统往往采用压射冲头速度—行程曲线(v-x)表示压射过程中压射冲头速度的转换。为了便于指导实际生产,下面采用Δv/Δx(速度相对于行程的增量比,量纲为m·s-1/m)来表示压射冲头加速度对慢压射工艺进行分析,并利用恒加速模型(Δv/Δx恒定)对慢压射过程进行研究,图4-10所示为理想的恒加速慢压射速度—行程曲线。从理论层面上看出,慢压射冲头相对于行程的加速度Δv/Δx恒定时,金属液的运动也就越平稳,形成卷气的可能性也就越小。

设压射冲头加速度为恒量K,则有(https://www.xing528.com)

变形后可得:v=x′(t)=Kx+b(b为常量)。

一般传统理论认为金属液初始时刻处于静止状态,实际上在压射冲头推进之前压射室内的金属液已经处于波动状态,即在初始时刻t=0时,压射冲头速度v=b≠0,x=0(金属液浇入压射室后仍在波动),由此初始条件求解方程得压射冲头行程:

式中v——压射冲头速度(m/s);

K——压射冲头加速度(s-1)。

由以上分析可知,影响慢压射冲头速度和加速度的关键的两个因素就是压射室直径D和压射室内金属液的初始高度h(亦即充满度)。在压射室直径一定的情况下,压射室内金属液越多(h值越大),压射冲头临界速度就越小,在相同的行程下金属液在压射室内的存留的时间越长,合金液温度下降越多,粘度越大,充型能力就会变差,甚至会导致生产率下降。所以,实际生产过程,要综合考虑各因素影响,选择最优的慢压射工艺参数。确定慢压射工艺参数时应从以下三个方面考虑:①压射室内合金液的卷气量。②开始高速填充时前端金属液的温度。③金属液在浇注系统内上升的平稳程度。即尽量保证金属液在压射室和浇注系统的运动过程中卷气量最小(最好是能够消除慢压射阶段的卷气),金属液在压射室的温度下降最少,停留时间较短,同时要求在充满浇注系统时填充平稳,避免产生强烈的紊流及喷射现象。

图4-10 慢压射冲头速度行程曲线和速度时间曲线

a)速度行程曲线 b)速度时间曲线

3.压铸温度规范

压铸过程中,温度规范对于填充、成形、凝固过程以及压铸型寿命和稳定生产等方面都有很大的影响,故应给予足够重视,并加以控制。

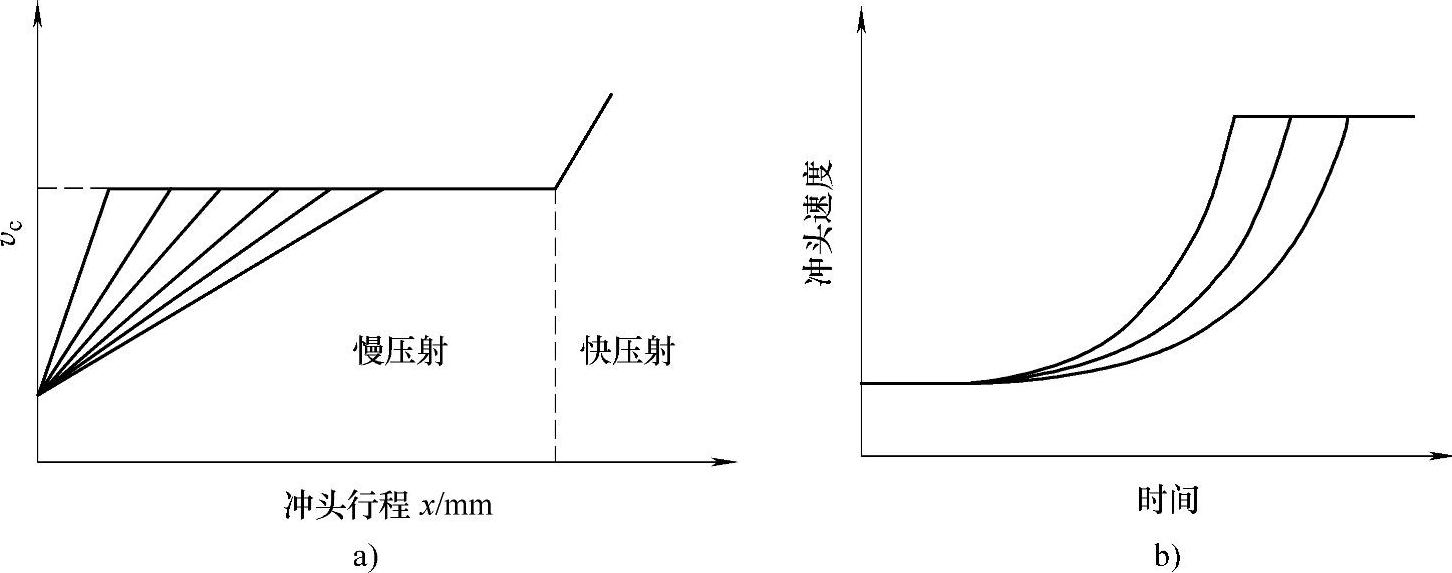

(1)合金的浇注温度 浇注温度通常用保温坩埚中液体金属的温度来表示。温度过高,凝固时收缩大,铸件容易产生裂纹、晶粒粗大及粘模;温度太低,则易产生浇不足、冷隔及表面流痕等缺陷。因此,合适的浇注温度应当是在保证充满铸型的前提下,采用较低的温度为宜。在确定浇注温度时,还应结合压射压力、压型的温度及填充速度等因素综合考虑。

实践证明,在压力较高的情况下.可以降低浇注温度甚至是在合金呈粘稠“粥状”时进行压铸。但是,对含硅量高的铝合金则不宜使用“粥状”压铸,因为硅将大量析出,以游离状态存在于铸件中,使加工性能恶化。

此外,浇注温度还与铸件的壁厚及复杂程度有关。各种压铸合金的浇注温度见表4-1[4]。

表4-1 各种压铸合金的浇注温度(单位:℃)

(2)压铸型的工作温度 压铸型的温度一般是指模具表面的温度。压铸型工作温度过高或过低对铸件质量的影响与金属液的浇注温度有类似之处,它能影响压铸型的寿命和生产的正常进行。因此,在生产过程中应控制压铸型的温度,使之维持在一定范围内,这一温度范围就是压铸型的工作温度。模具温度因型腔位置不同而有显著差异,所以控制压铸型的温度并不容易。通常在连续生产过程中,压铸型吸收液体金属的热量若大于向周围散失的热量,其温度会不断升高,可采用空气或循环冷却液体(水或油)进行冷却。

在开始压铸前,为了有利于液体金属的填充、成形和保护压铸型及便于喷涂涂料,须将压铸型加热到某一温度,这一温度即为预热温度。

压铸型的工作温度大致可按下式计算确定:

t型=t浇/3+Δt (4-6)

式中t型——压铸型的工作温度(℃);

t浇——合金的浇注温度(℃);

Δt——温度的波动范围(一般取25℃)。

4.填充时间、持压时间及铸件在压铸型中的停留时间

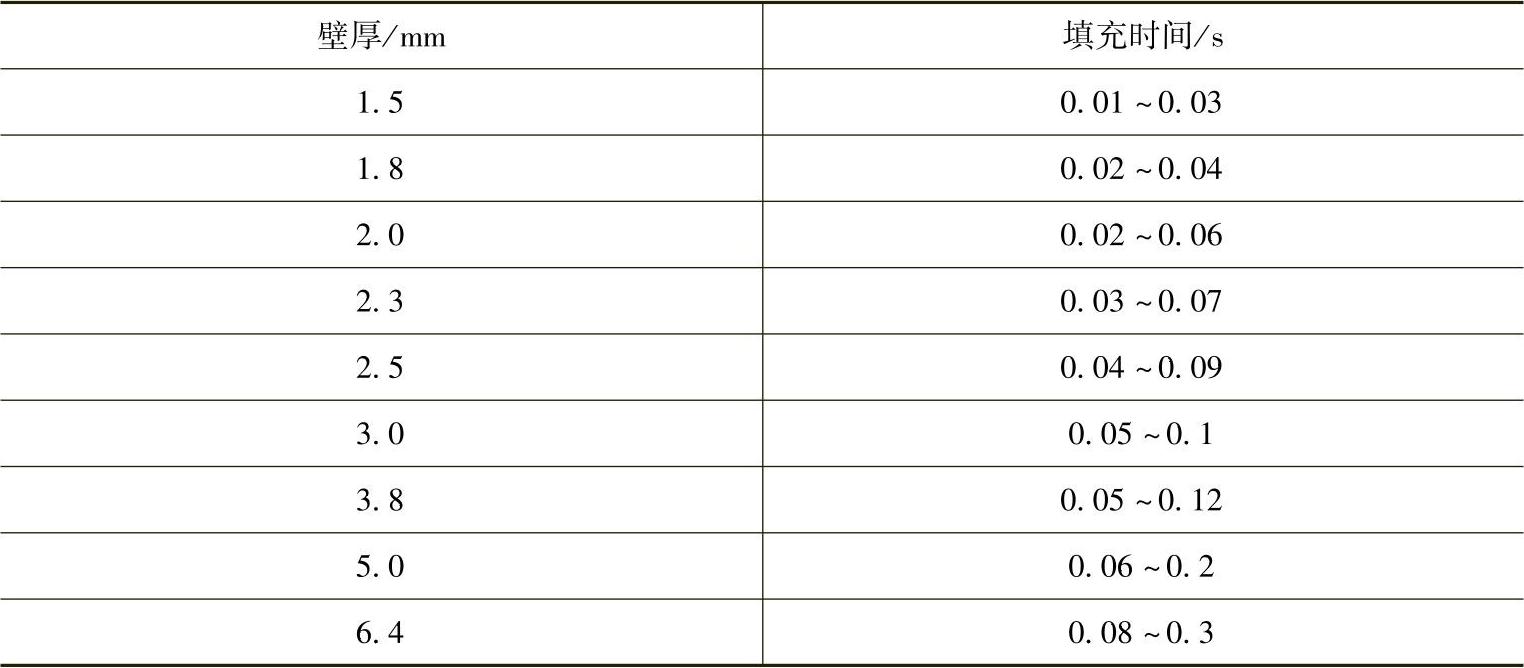

(1)填充时间 自液体金属开始进入型腔到充满为止所需要的时间称为填充时间。填充时间与压铸件轮廓尺寸、壁厚和形状复杂程度以及液体金属和压铸型的温度等因素有关。形状简单的厚壁铸件以及浇注温度与压铸型的温度差较小时,填充时间可以长些。反之,则填充时间应短些。表4-2显示了压铸件壁厚与填充时间的关系。

表4-2 压铸件壁厚与填充时间的关系

填充时间主要通过控制压射比压、压射速度或内浇道尺寸来实现,一般为0.01~0.2s。

(2)持压时间 从液体金属充满型腔建立最终静压力瞬时起,在这压力持续作用下至铸件凝固完毕这段时间称为持压时间。在这期间内应建立自铸件至内浇道及涂料的顺序凝固条件,使压力能传递至正在凝固的金属,以获得组织致密的铸件。这一点在工艺设计时就应予以考虑。

持压时间与合金的特性及铸件的壁厚有关。对熔点高、结晶温度范围宽的合金,应有足够的时间,若同时又是厚壁铸件,则持压时间还可再长些。持压时间不够,容易造成缩松。有时当内浇道处的金属液尚未完全凝固,由于压射冲头退回,未凝固的金属被抽出,常在靠近内浇道处出现孔穴。对结晶温度范围窄的合金,如果铸件壁又薄,则持压时间可短些。当用立式压铸机时,持压时间长,切除余料困难。

(3)铸件在压铸型中停留时间 从持压终了至开型取出铸件所需要的时间称为停留时间。停留时间的长短实际上就是铸件出型时温度的高低。因此,若停留时间太短,铸件出型时温度较高,强度低,自型内顶出铸件时可能发生变形,铸件中气体膨胀使其表面出现鼓泡。但若停留时间过长,铸件出型时温度低,收缩大,抽芯及顶出铸件的阻力增大,热脆性合金铸件会发生开裂。

5.压铸用涂料

为了避免高温液体金属对型腔表面发生冲刷作用或粘附现象(主要是铝合金),以利于保护压铸型,改善铸件表面质量,减少抽芯和顶出铸件的阻力,以及保证在高温时压射冲头和压室能正常工作,通常在型腔、压射冲头及压室的工作表面上均须喷涂一层涂料。

涂料一般由隔绝材料或润滑材料及稀释(溶)剂组成。对涂料组成物的要求主要是:

1)高温时具有良好的润滑作用,且不析出对人体有害的气体。

2)性能稳定,在常温下稀释剂挥发后,使涂料不易变稠,粉状材料不易沉淀,以便存放。稀释剂一般在100~150℃时应挥发很快。

3)对压铸型及铸件没有腐蚀作用。

在涂料组成物中,蜂蜡、石蜡等受热发气形成一层气膜,氧化铝粉、氧化锌粉为隔绝材料,石墨粉是一种优良的固体润滑剂,而液体润滑剂作用较差。氟化钠由于对金属有腐蚀作用且对人体健康有不良影响,故建议不采用。用水作为稀释剂的涂料,即水基涂料,因价廉,蒸发时可带走压铸型部分热量,且对人体无害,故应用广泛。常用压铸涂料及其组成可参考相关手册。

在喷涂涂料时应使涂料层均匀并避免过厚。涂料喷涂后应待稀释剂挥发完毕,再合型浇注,以免型腔或压室中有大量气体存在,影响铸件质量。在生产过程中应注意对排气槽、转角或凹入部位等容易堆积涂料的地方及时进行清理。

近年来,随着高真空压铸技术和高强韧压铸合金在轿车保安零件上的成功应用,水基和油基压铸涂料已不能满足要求,粉状脱模剂得到了开发和应用[5]。粉状脱模剂主要以石墨粉、滑石粉、陶瓷粉以及少量的有机物等组成,可采用负压和静电喷涂在型腔表面,有良好的脱模效果且减少了水分的挥发,保证了型腔内的高真空度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。