1.变质效果的主要检测方法

铝硅合金变质程度的评估方法有断口观察法、金相法、电导率法和热分析法。

(1)断口观察法 采用砂型浇注的三角试样或ϕ15~ϕ30mm的棒状试样,待试样凝固冷却后再剖开,观察断口形貌。若断口呈白色、平整、组织细密、无明显硅亮点或有时可见分布均匀的细小硅亮点,则说明变质良好。这种炉前断口状态观察无法定量分析,主观随意性大,因此将被逐渐淘汰。

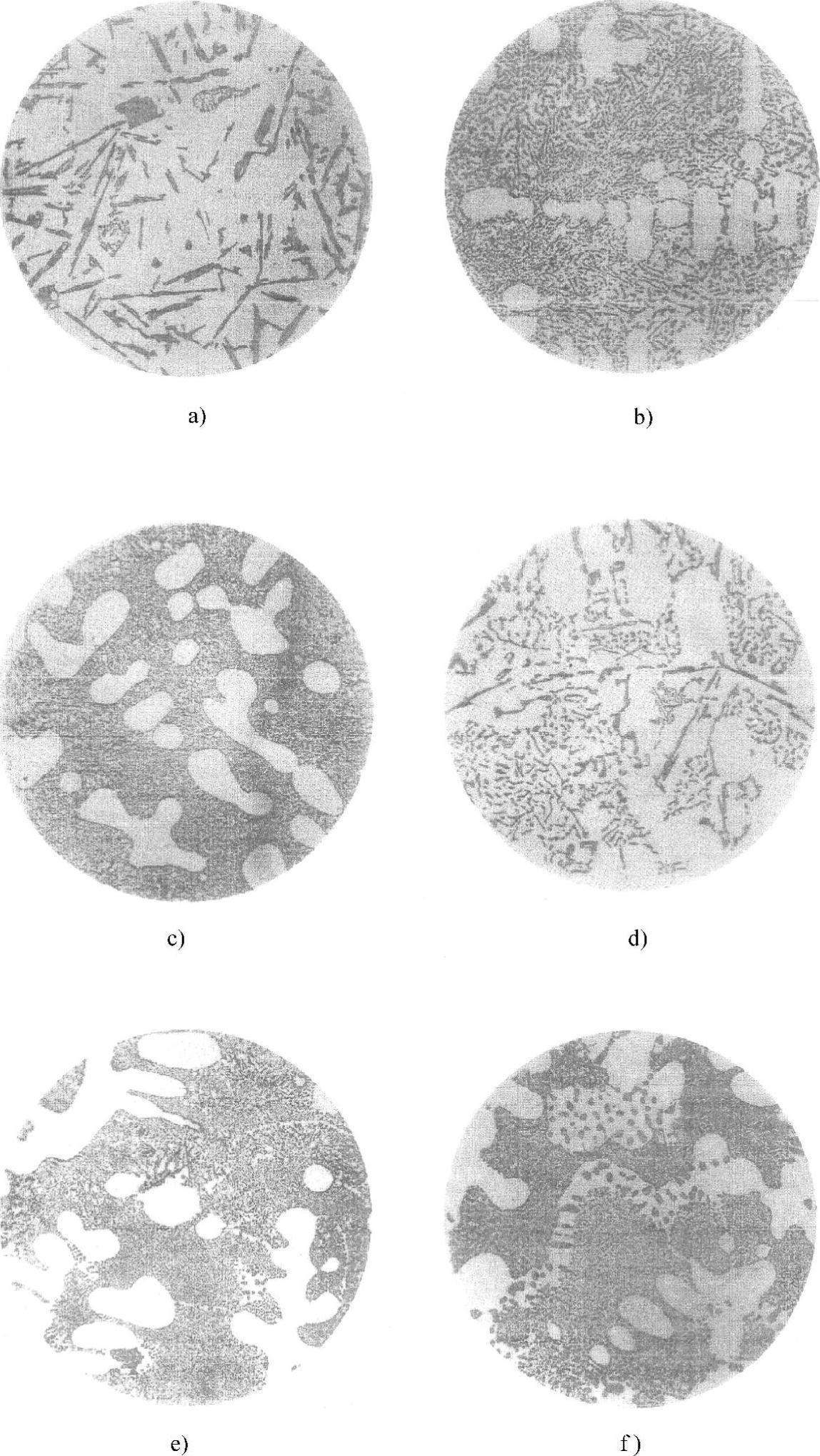

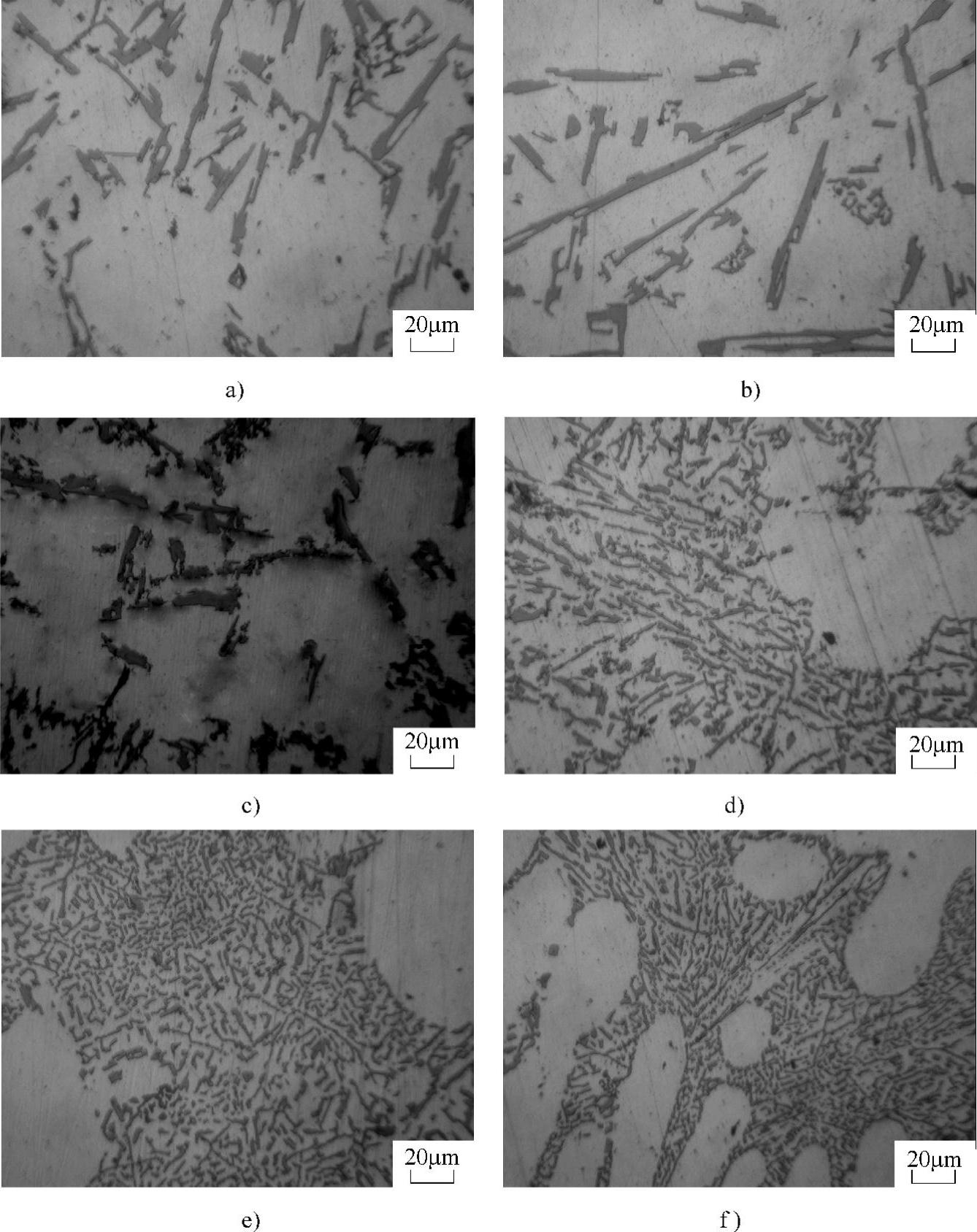

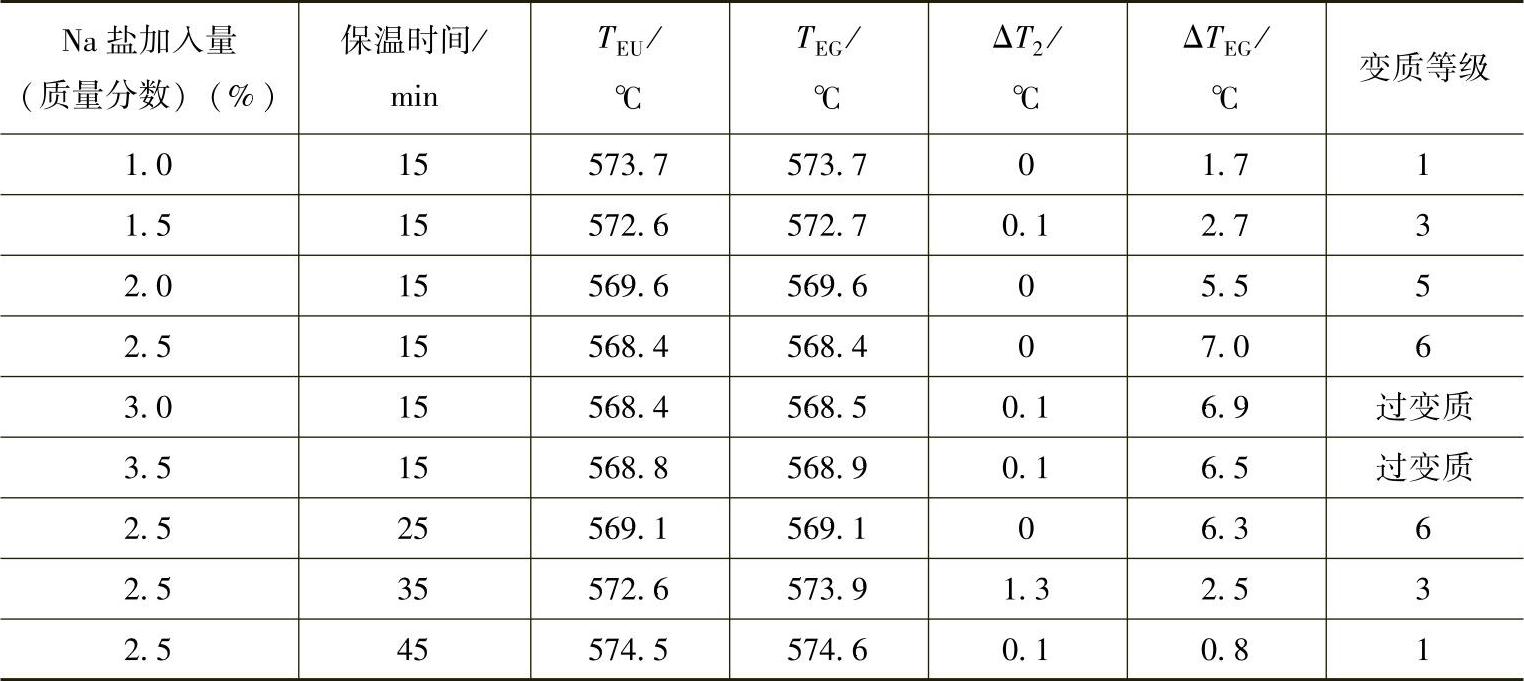

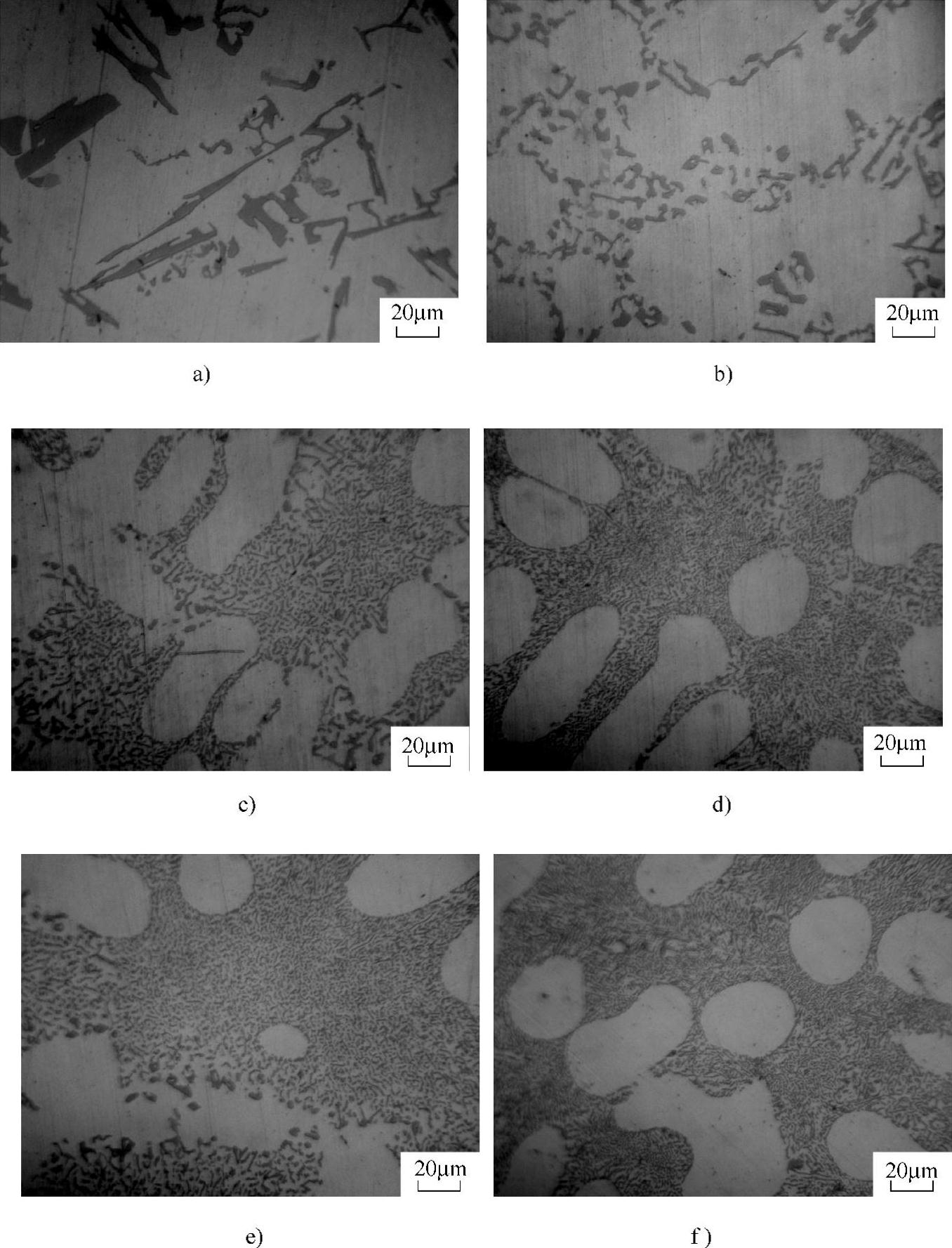

(2)金相法 是根据试样凝固后的金相组织判断变质效果的好坏。但该方法的缺点是制作金相试样需要花费时间,不适合作为炉前快速检测用,主要用来作为铸造完成后的事后评估。我国制定的钠盐变质铝硅合金变质等级的金相对比图(JB/T 7946.1—1999),如图3-28所示[17]。但目前没有应用很广泛的Sr变质的金相等级标准。

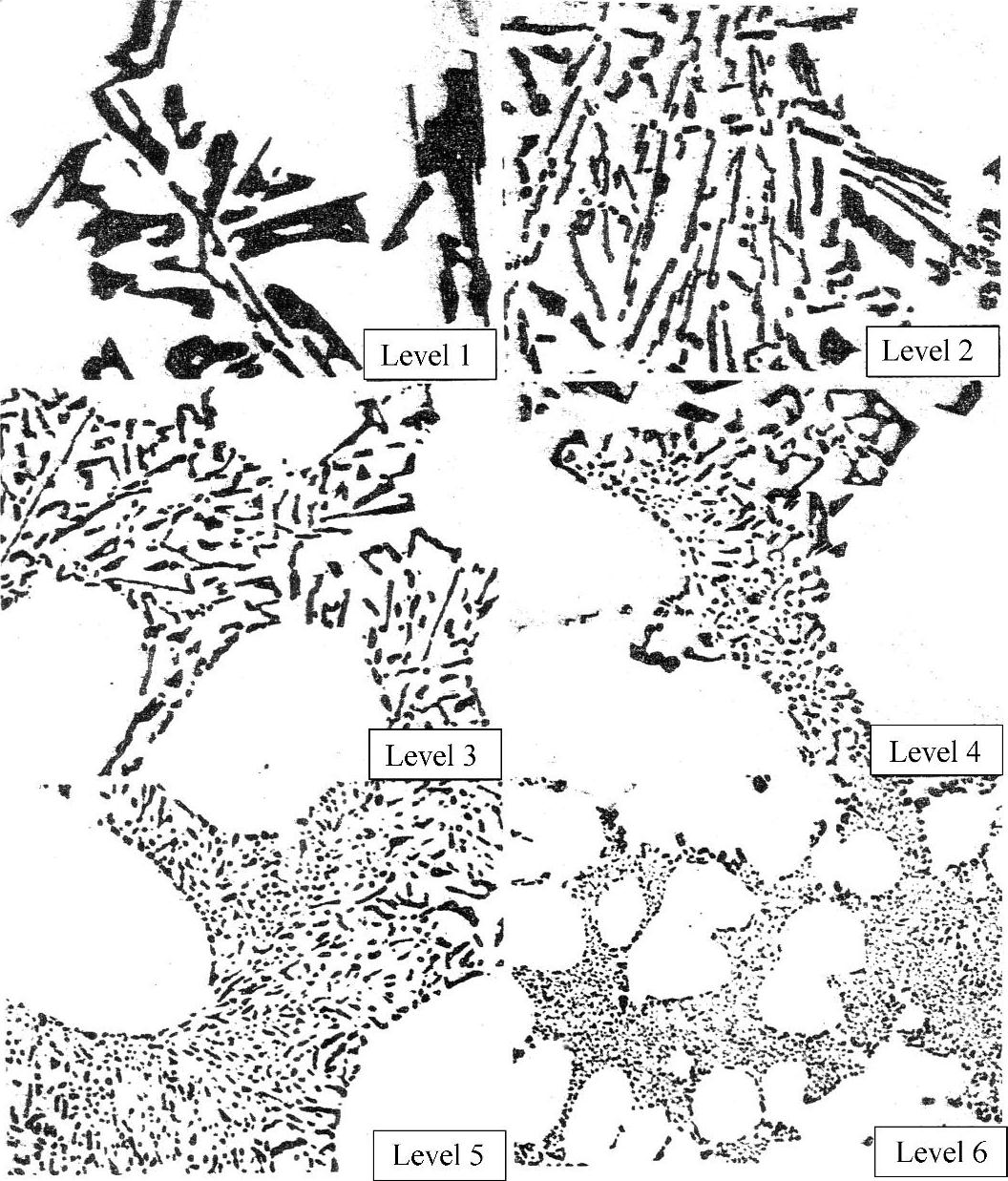

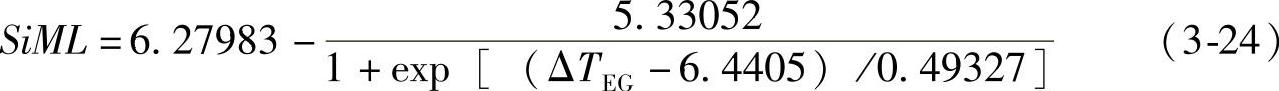

美国铸造协会(AFS)根据亚共晶铝硅合金微观组织图中共晶硅的大小,将锶变质水平划分为6个等级。5和6级表示变质充分,2~4级表示部分变质,1级表示未变质,如图3-29所示[18]。

金相法是将待评估的合金制备出标准金相试样,观察其显微组织,再与上述六种图像比较,然后归类得出变质水平。其缺点是操作者的主观性及观察区域的有限性这些因素将影响评估质量。

(3)电导率法 硅的导电能力远小于铝,铝硅合金在未变质时,共晶硅以片状或者针状存在,并且初生α相较少,对电子流有很强的阻碍作用;而在变质处理后,随变质程度提高,初生α相数量增多,共晶硅呈短小的纤维状分布,电子能顺利通过,导电能力大大增强。因而通过测试变质前后电导率的变化就可得出其变质效果。

直接测定电导率工艺复杂,速度慢,不适宜在线检测,现在一般利用电导率变化引起电涡流改变的原理判定变质效果。国内一些大学在这方面做过细致的研究,如研制的差动变压器式涡流传感器,可以克服温度升高、电源波动及电磁波的干扰。但是,某些工艺因素的变化(如试样温度、试样高度、样杯温度)会对结果造成影响。

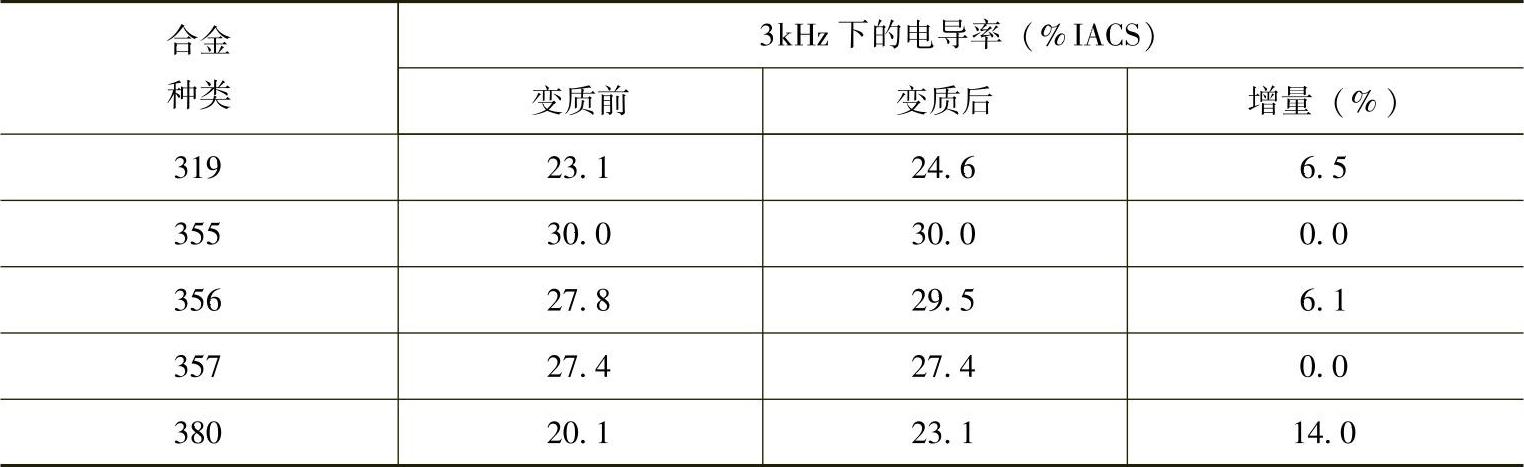

D.Argo[19]等人认为用电导测试法来评价铝硅合金变质程度时,受五方面的影响:试样的表面条件、缩松、温度、涡流渗入深度和试样几何形状,并且,该法对镁含量较高的合金不适用。从表3-7中可以看出,355和357合金电导率无变化。

图3-28 我国制定的钠盐变质铝硅合金等级图

a)未变质 b)变质不足 c)变质正常 d)变质衰退 e)轻度过变质 f)严重过变质

图3-29 ASTM标准中亚共晶铝硅合金的六个Sr变质等级图(图中矩形框长度20μm)[18]

表3-73 kHz下铝硅合金的变质预测结果[19]

(4)热分析法 是利用合金冷却曲线上的某些特征值来评价合金变质效果。在这些变质效果检测方法中,热分析法由于精度高、稳定性好、适宜在线检测,在铸造行业的应用日益广泛。

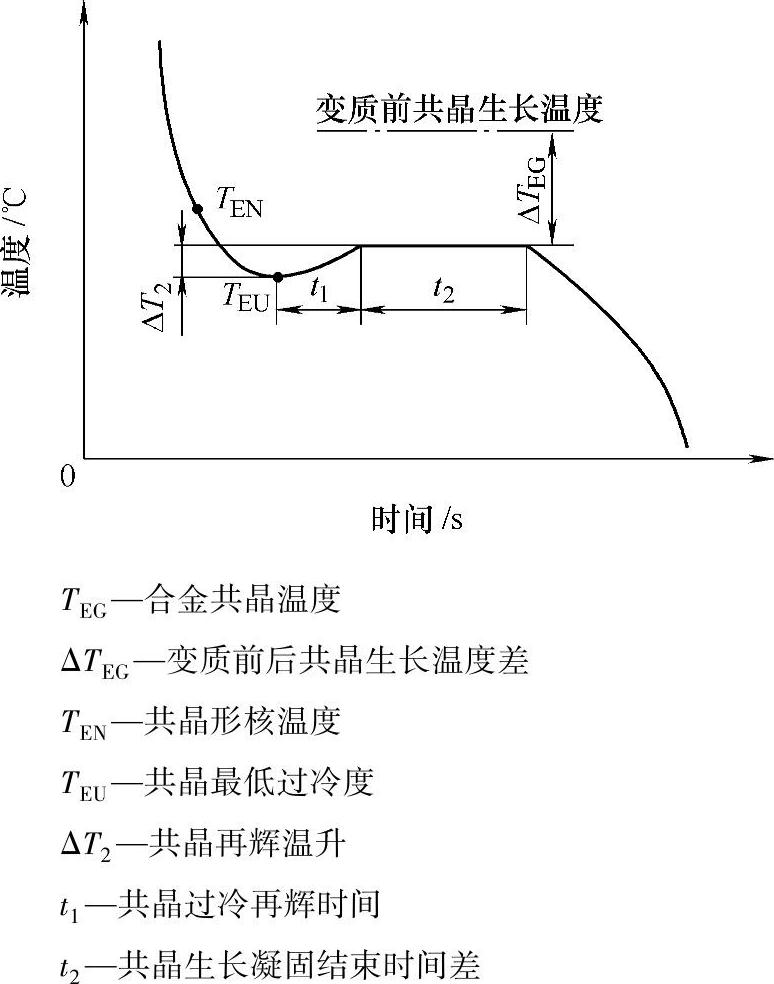

对于变质热分析技术的研究,热分析判据的合理性和有效性是影响预测准确性的关键因素。大量研究表明,变质剂的加入会使铝硅合金的共晶生长温度降低,人们对用变质前后共晶温度的差值ΔTEG(见图3-30)评价变质效果进行了大量的研究。M.Djurdjevic[20]等人对A319的研究表明,当合金中Sr的含量从8×10-6增加到96×10-6时,合金的共晶温度从563.5℃降低到552℃,由此他们认为ΔTEG是判别变质效果的良好判据。刘云[21]等对ZL104的研究认为,当ΔTEG大于10℃时,合金获得良好的变质效果。

图3-30 亚共晶铝硅合金共晶凝固段

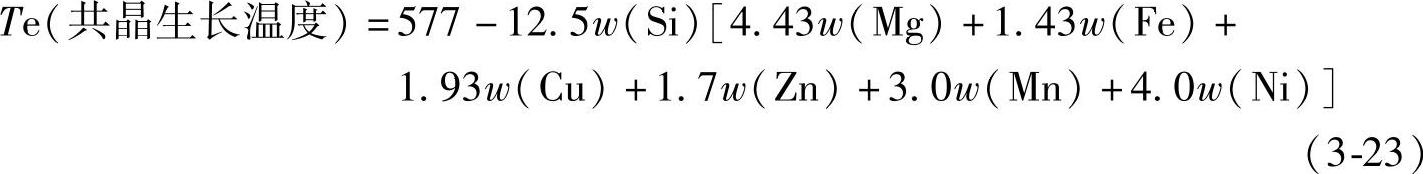

但是,利用变质前后共晶温度的降低值ΔTEG评估变质效果时存在一些问题。工业上所用的铝硅合金含有Fe、Mg、Cu等元素,这些元素会影响合金的共晶温度,因此工业上所用的铝硅合金的共晶温度通常难以测定。未变质高纯铝硅合金的共晶生长温度为(577±0.3)℃,根据对三元相图Al-Si-X的研究,合金的共晶生长温度可以用下式计算[22]:

此方程在大多数A356合金中可精确到1℃。它也可匹配其他铝硅含量(质量分数)超过99%的合金(例如324、355、357、359和360合金),但它不适用于A319和A308这类铜、铁、镁、锌含量较高的合金。

R.I.MacKay[23]等人研究了A319用Sr变质,当Sr含量(质量分数)低于50×10-6时,ΔTEG随着Sr含量的增加而增加,但是当Sr含量(质量分数)从56×10-6增加到96×10-6时,ΔTEG变化不大,而此时共晶硅的变质等级在3~5级。这表明合金变质等级在3~5级时,用ΔTEG进一步细分变质等级存在一定的困难。M.Djurdjevic[20]等人的研究也得到了相似的结论。

由于单独用共晶温度的降低值ΔTEG评估合金变质效果还存在一些问题,因此,有研究者认为用ΔTEG评估合金时,应综合考虑其他参数,如共晶过冷时间t1和共晶生长时间t2等。王英杰等[24]对ZL101的研究表明,当ΔTEG大于8℃,共晶期时间大于90s时,合金变质效果良好。

N.Tenekedjiev[25]等研究了319.2、355.2、356.2、357.1、380.2、413.2六种合金各在0.1℃/s和0.8℃/s两种冷却速度下的热分析参数。他们的研究结果表明ΔTEG与热电偶的精度有很大的关系,用它很难准确判断变质效果。而时间参数对变质效果很敏感,用时间参数比ΔTEG好的原因在于它与热电偶的精度无关。但是,时间参数与样品质量有很大的关系。在较低的冷却速度下,试样质量越大,共晶过冷时间越长。

图3-31 铝硅合金共晶凝固范围的变化[23]

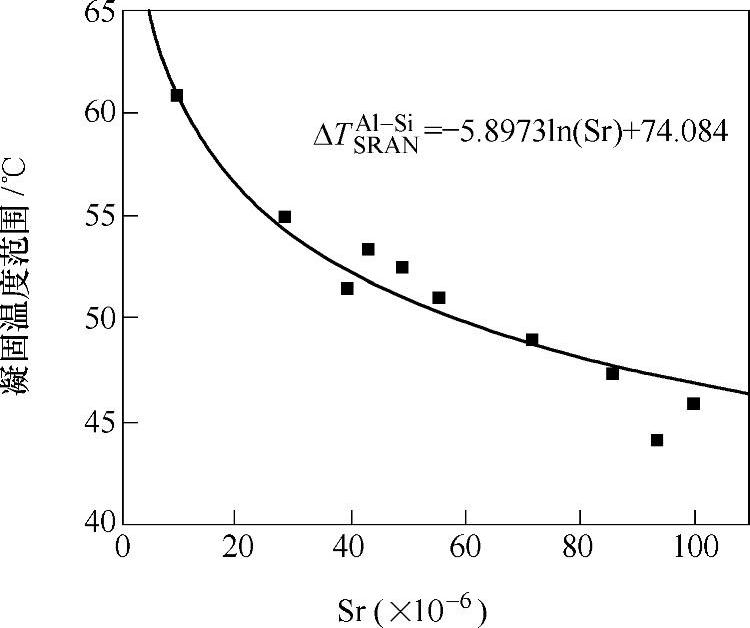

R.I.MacKay[23]等人同时还研究了凝固开始和凝固结束的温度跨度随着319合金中Sr含量的增加,

不断减小,但是当Sr含量较高时,

不断减小,但是当Sr含量较高时,

的变化较小,如图3-31所示。

的变化较小,如图3-31所示。

近期出现了将人工神经网络用于热分析技术的研究。人工神经网络是一种大规模的非线性动力学系统,在非线性建模方面人工神经网络技术发挥着越来越重要的作用。人工神经网络技术从2003年开始被应用于评价硅变质效果,它有利的推动了铝硅合金变质效果测评工作的发展,但还是存在一些问题。首先,热分析曲线上特征值之间具有高度的相关性,这将严重降低神经网络的预报能力,如何选择输入参数并进行数据的预处理还具有较大的主观性。其次,各个特征值的权重问题依然没有解决,仍旧需要依赖于操作人员的经验来确定。第三,由于神经网络本身的局限性,虽然它能很好地拟合已有数据,但是对数据的预测能力不足一直是神经网络技术的发展瓶颈之一。

2.热分析系统的构成

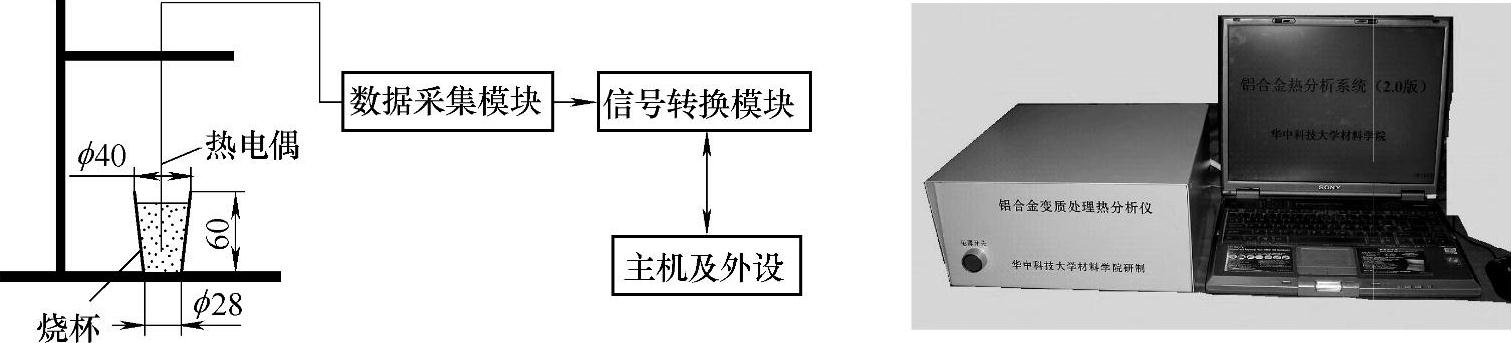

典型热分析系统由硬件和软件两部分组成。下面以作者所开发的热分析系统为例进行介绍。

硬件部分示意图如图3-32所示[26,27],热分析样杯采用陶瓷型样杯,可反复使用。试验采用NiCr-NiSi热电偶采集温度信号。试样尺寸如图中所示。硬件的数据采集部分为模块结构,有RS232、RS485接口转换及自调适应功能,小巧灵

图3-32 热分析系统的硬件组成示意图

。活、可靠性高,以串行异步通信方式直接与PC机相连,也便于长距离传送。

。活、可靠性高,以串行异步通信方式直接与PC机相连,也便于长距离传送。

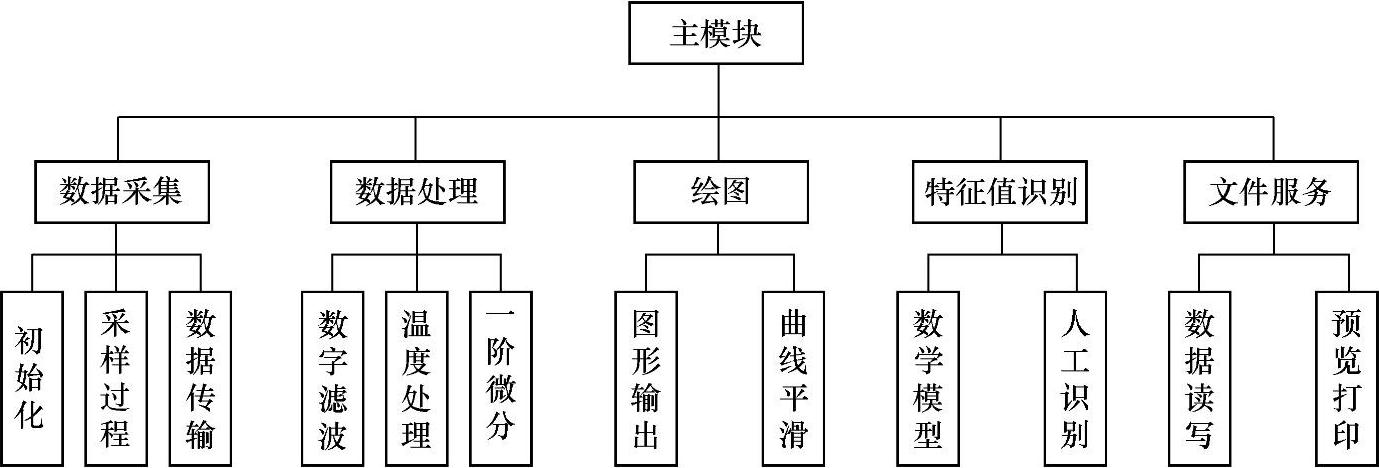

软件系统整体结构如图3-33所示。软件部分以VC++6.0为开发工具,功能强大、界面友好,软件系统由以下几个模块组成:数据采集、数据处理、绘图、特征值识别、文件服务,能绘制冷却曲线及微分曲线,以及对铝硅合金初晶平台及共晶平台特征值的识别。

图3-33 热分析系统的软件组成示意图

3.Sr变质效果检测

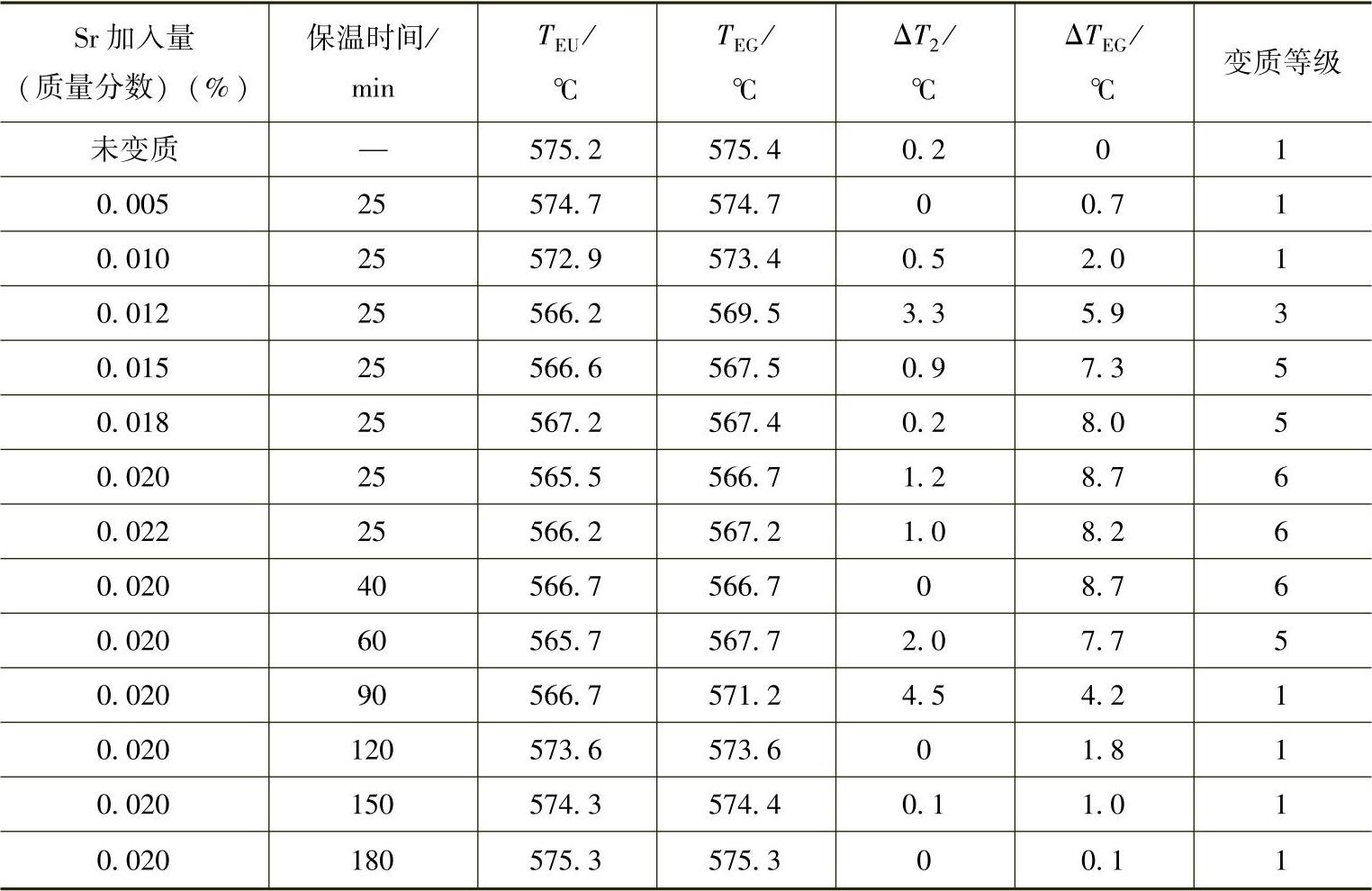

(1)Sr对亚共晶铝硅合金变质效果的检测 下面以ZL104铝合金Sr变质效果的检测为例,说明热分析法判断变质效果的准则的建立[28]。表3-8为不同工艺条件下合金共晶段热分析参数及对应的变质等级(各热分析参数的意义可参考图3-30)。

表3-8 不同工艺条件下ZL104共晶段热分析参数及对应的变质等级

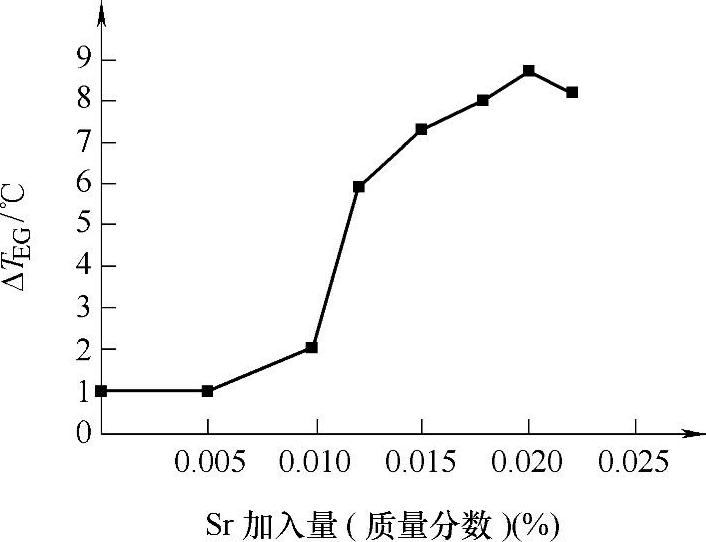

随变质工艺的改变,合金共晶部分特征值变化很明显。未变质时合金共晶温度TEG为575.4℃,向合金中加入0.005%(质量分数)的Sr时,共晶温度TEG降低到574.7℃,ΔTEG值为0.7℃;增加合金中Sr量至0.010%(质量分数)时,TEG降低到573.4℃,而ΔTEG增加到2.0℃;继续增加合金中Sr的加入量,TEG继续降低,ΔTEG继续增大;直到合金中Sr加入量达到0.020%(质量分数)时,TEG达到最低值566.7℃,ΔTEG达到最大值8.7℃;再增加Sr加入量至0.022%(质量分数),ΔTEG值没有明显变化。Sr加入量与ΔTEG的对应关系如图3-34所示。

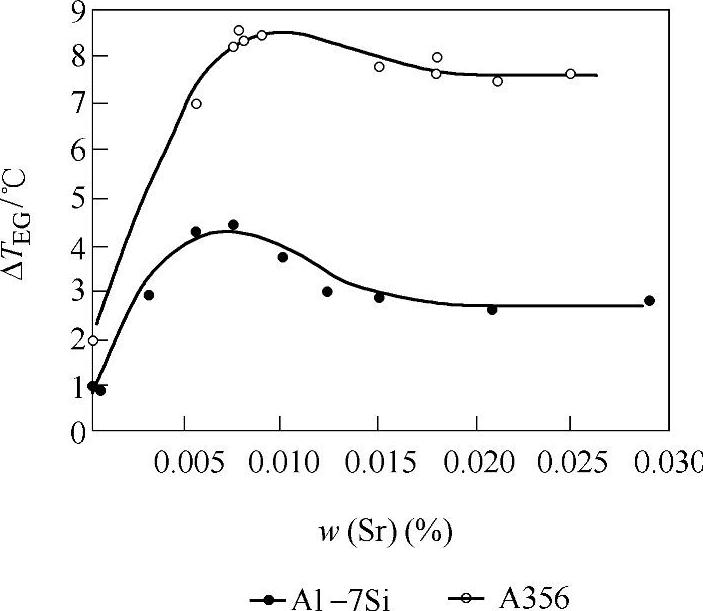

D.Apelian[29]等人对A356和Al-7Si的研究认为,对A356和Al-7Si用Sr变质时,开始ΔTEG随Sr含量的增加而增加,直到最大值,随后,随Sr含量的增加,ΔTEG有所下降,然后稳定在某个值附近(见图3-35)。

图3-34 Sr加入量(质量分数)与 ΔTEG的对应关系

图3-35 A356和Al-7Si合金的ΔTEG与 Sr加入量的对应关系[46]

由图3-34可知,随着Sr加入量的增加,ΔTEG值先增加,当合金中Sr加入量超过0.020%(质量分数)时,ΔTEG值有所下降,由于试验没有继续增加Sr的加入量,所以并未得到ΔTEG稳定时的数值。

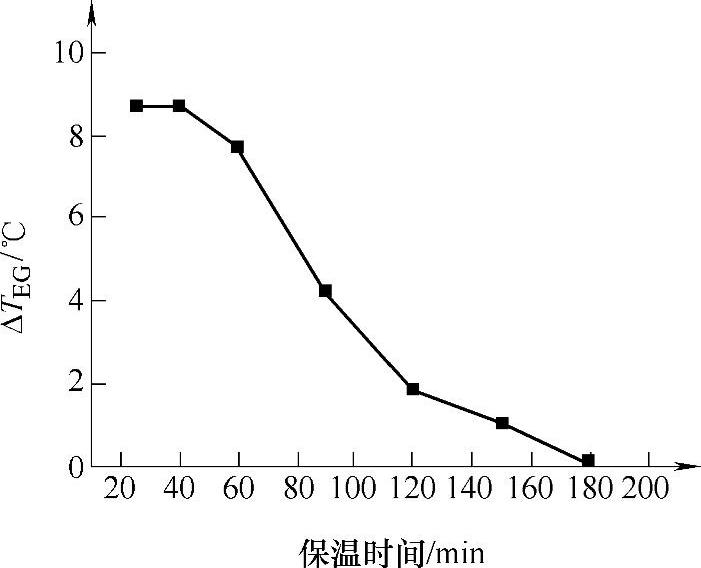

合金中Sr加入量保持在0.020%(质量分数),随着保温时间的延长,ΔTEG不断减小,保温时间达到180min时,TEG接近未变质时的值,ΔTEG只有0.1℃。保温时间与ΔTEG的对应关系如图3-36所示。(https://www.xing528.com)

图3-36 保温时间与ΔTEG的对应关系

随着变质剂加入量的增加以及保温时间的延长,共晶再辉温升值ΔT2都没有明显的变化。

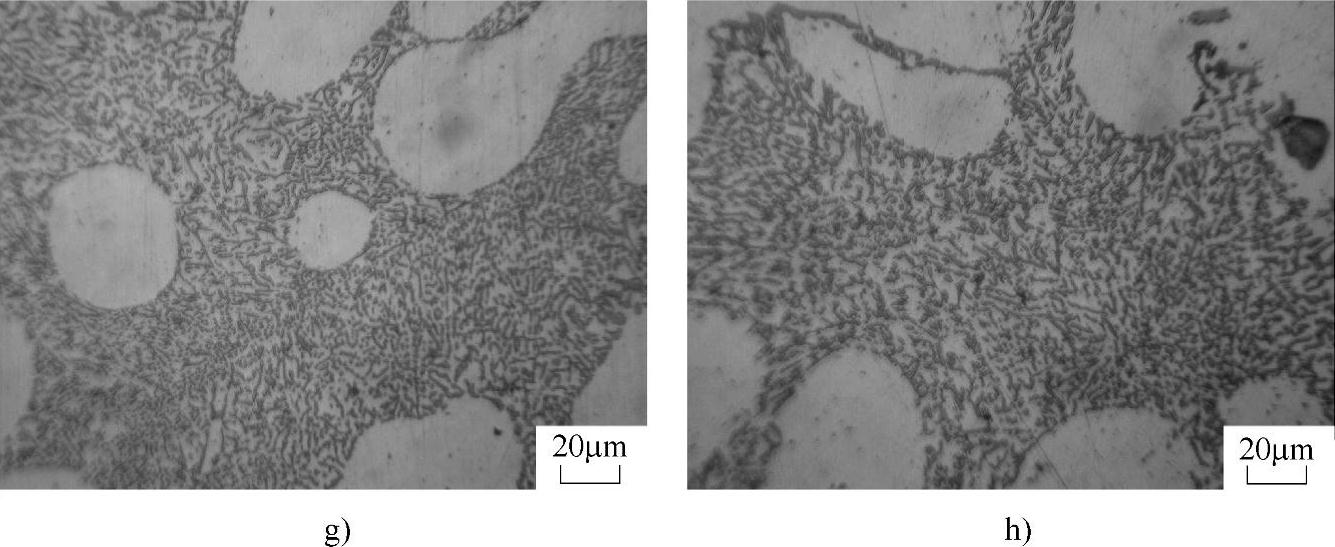

图3-37所示为不同Sr加入量、保温时间25min时合金的金相组织。

图3-37 Sr加入量对合金组织的影响

a)w(Sr)=0 b)w(Sr)=0.005% c)w(Sr)=0.010% d)w(Sr)=0.012% e)w(Sr)=0.015% f)w(Sr)=0.018%

图3-37 (续)

g)w(Sr)=0.020%h) w(Sr)=0.022%

由图可见,未变质时共晶硅呈片状,如图3-37a所示;当合金中Sr加入量为0.005%(质量分数)时,没有明显的变质效果(见图3-37b);合金中Sr加入量增加到0.012%(质量分数)时,合金出现部分变质组织,共晶硅分布均匀,转变为小片状(见图3-37d);合金中Sr加入量增加到0.015%(质量分数)时,共晶硅大部分转变为颗粒状(见图3-37e);随着Sr量的继续增加,共晶硅越来越细小,当Sr加入量达到0.020%(质量分数)时,获得完全变质组织,共晶硅转变为细小的颗粒状(见图3-37g);继续增加Sr加入量至0.022%(质量分数),共晶硅仍为细小的纤维状,没有出现过变质现象(见图3-37h)。对照AFS变质等级图得出图3-37中合金的变质等级分别为1、1、1、3、5、5、6、6。

Al-Si合金随着Sr加入量的增加,合金中共晶硅越来越细小、均匀。Al-Si合金中加入变质剂后,Sr原子吸附在硅晶体生长前沿,抑制共晶硅生长,使得共晶硅生长机制发生改变,从而改变共晶硅形态。从改变共晶硅形态来看,合金中Sr加入量越多越好。但是有研究表明[30],合金中加入过多的Sr对合金性能是不利的,Sr加入量越多,合金吸氢越严重,导致合金产生针孔倾向越大,同时合金中生成锶化物,这些都会使合金塑性降低。

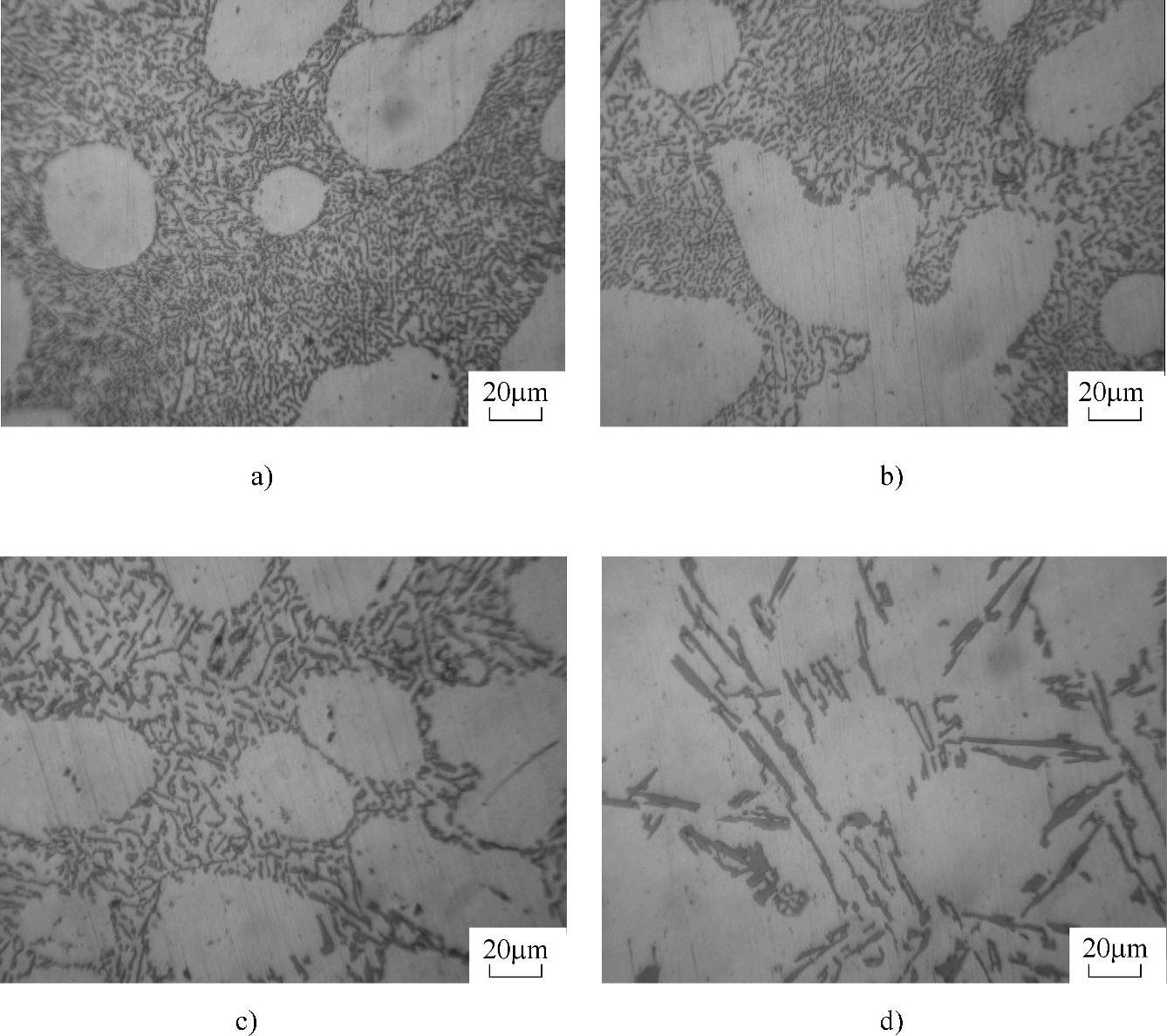

图3-38所示为Sr加入量为0.020%(质量分数),保温时间不同时的合金金相组织。随着保温时间的延长,变质效果逐渐衰退。图3-38a所示为保温25min时的合金组织,共晶硅呈细小的颗粒状;保温40min时合金仍保持良好的变质效果(见图3-38b);保温时间延长至60min时,共晶硅开始变得粗大(见图3-38c);保温90min时,变质效果已衰退(见图3-38d)。因此,针对本试验的情况,Sr变质ZL104的有效时间为60min。变质效果的衰退现象实质上是变质元素氧化或蒸发的反映,即出现变质衰退现象。Sr是化学性质活泼的元素,在保温过程中不断氧化,变质作用随之逐渐衰退。而且本研究采用的坩埚较小,熔炼的合金重量相对较少,在精炼、除气过程中,熔体内反应剧烈,导致Sr氧化烧损严重,因此变质作用衰退相对较快。

图3-38 保温时间对合金组织的影响

a)25min b)40min c)60min d)90min

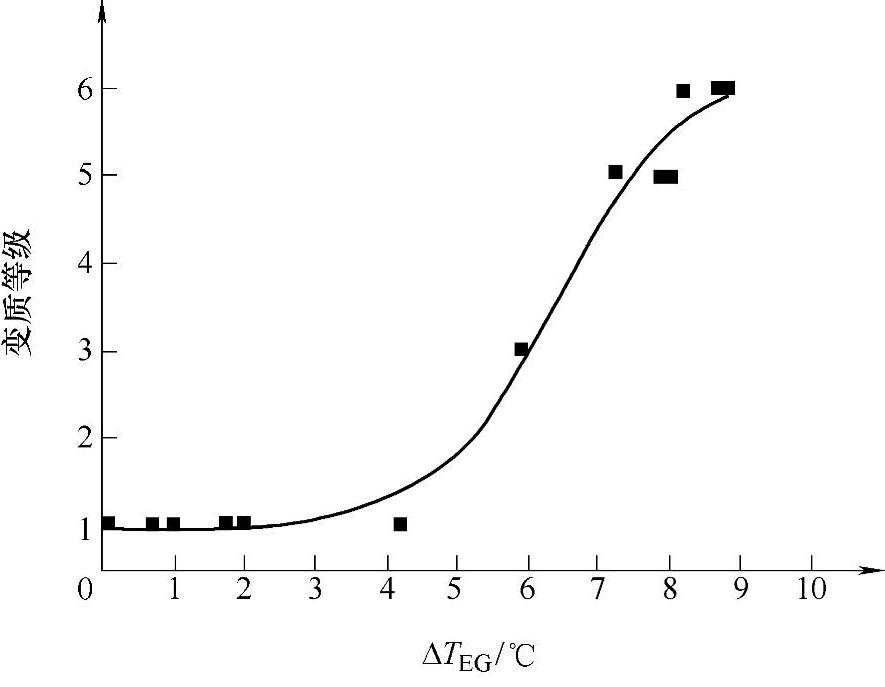

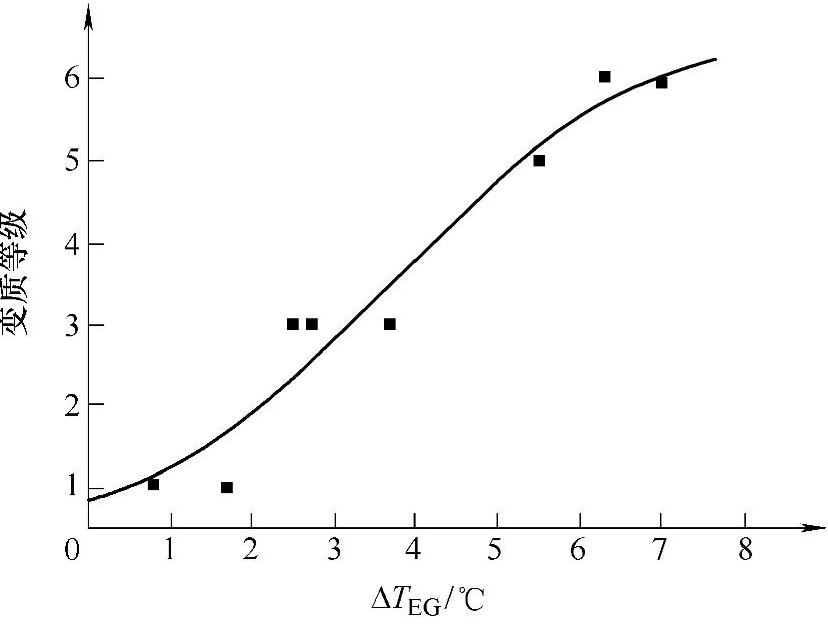

图3-39 ΔTEG与变质等级的对应关系

(2)ΔTEG与变质效果的对应关系的建立Sr加入量从0.005%(质量分数)增加到0.020%(质量分数)时,随ΔTEG的增大,变质等级越来越高(见表3-9)。未变质时ΔTEG为0,变质等级为1级;向合金中加入0.005%(质量分数)的Sr,ΔTEG增加到0.7℃,此时变质等级仍为1级;随着Sr加入量的增加,ΔTEG值继续增大,达到最大值8.7℃时,变质等级也达到最高为6级。随着保温时间的延长,ΔTEG不断减小,变质等级也越来越低,60min以后,ΔTEG小于5℃,变质等级降到1级。

表3-9 不同工艺条件下ZL104合金共晶段热分析特征值

ΔTEG与变质等级的对应关系如图3-39所示。由图看出,随ΔTEG的增大,变质等级越来越高,当ΔTEG在8℃以上时,变质等级保持在5级以上,当ΔTEG小于5℃时,合金无变质效果,变质等级为1级。

回归分析得出共晶Si的变质等级SiML与ΔTEG的关系式为

同理,通过试验研究建立Sr变质ZL101合金的等级关系式为[28]

4.亚共晶铝硅合金的钠盐变质效果检测

(1)检测评判方法 采用四元Na盐[30%w(NaF)+50%w(NaCl)+10%w(KCl)+10%w(Na3AlF6)]进行ZL104合金的变质处理研究。铝硅合金在坩埚电阻炉中熔化后,升温至(720±10)℃熔炼,成分均匀后,升温至(740±10)℃。变质前,先将配好的四元Na盐在300~400℃预热30min,在(760±10)℃下将Na盐撒在合金熔体表面覆盖10~12min,当变质剂熔化结壳后,打破液面上的熔剂硬壳,使气体排出,用压勺将硬壳压入熔体,保温一段时间后浇注热分析试样,利用前述热分析装置采集数据,然后分析金相组织。

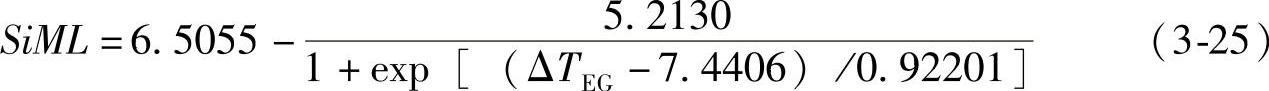

图3-28所示为我国制定的钠盐变质等级图。此标准没有对变质不足进行细微的划分,为了便于研究,参照美国AFS变质等级的意义,将钠变质铝硅合金也分为6级。1级:未变质,共晶硅为长针状(见图3-28a);2级:层片状结构(钠加入量较少时,共晶硅呈层片状,并有部分针状硅保留)(见图3-40a);3级:长的层片状断开,变为较小片状(见图3-40b);4级:层片状硅消失,仍有部分针状硅相(见图3-40c);5级:共晶硅转变为纤维状,此时合金已经变质正常(见图3-40d);6级:共晶硅越来越细小,呈均匀的颗粒状(见图3-28c)。过变质时:共晶体中出现α带(见图3-28e)。图3-40所示为钠变质铝硅合金等级补充图。

图3-40 钠变质铝硅合金等级补充图

a)2级 b)3级 c)4级 d)5级

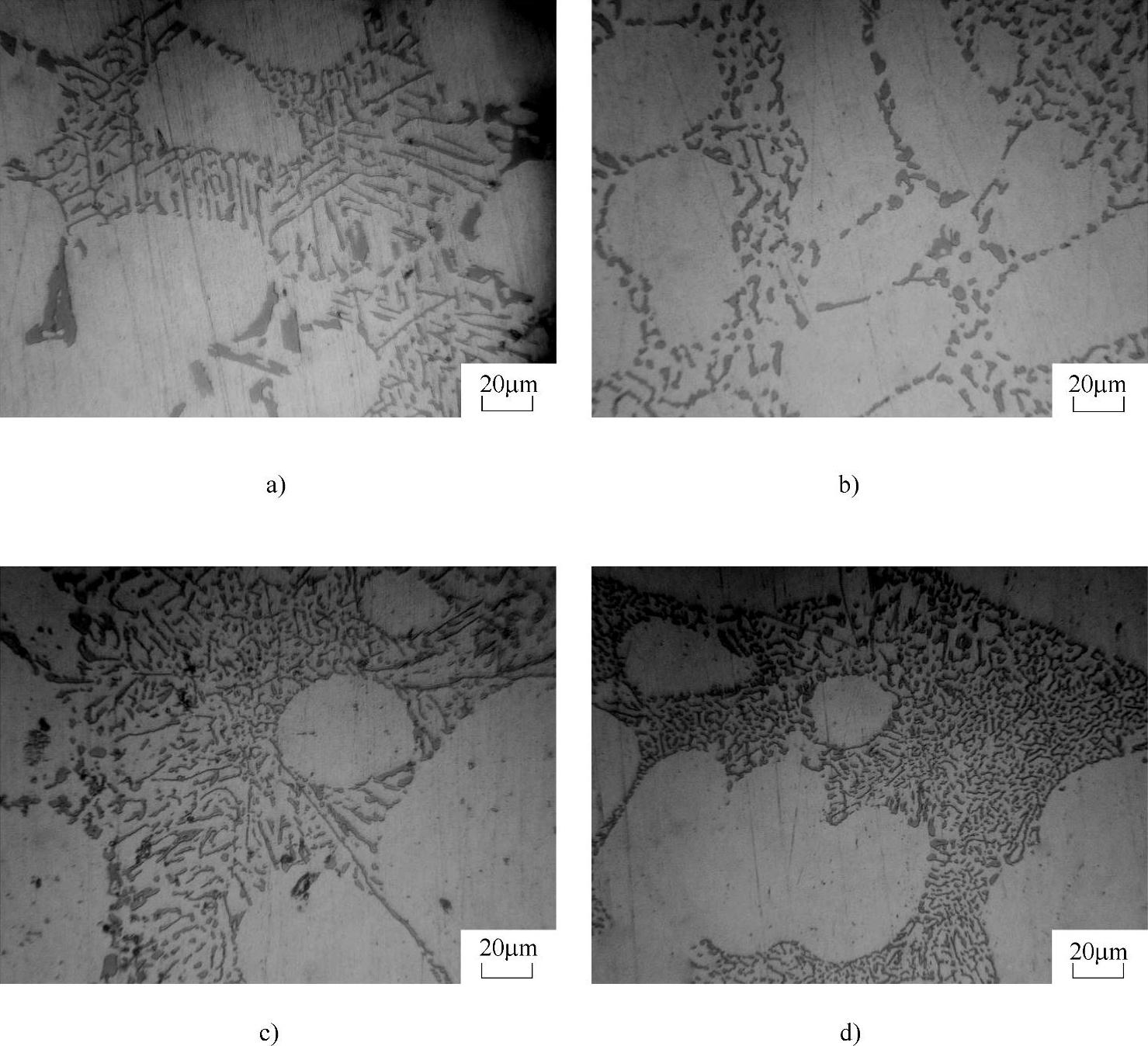

(2)热分析数据与金相组织的关系 表3-9为不同工艺条件下,ZL104合金共晶凝固段热分析特征值。Na盐加入量从1.0%(质量分数,下同)增加到2.5%时,合金共晶温度TEG不断降低,变质前后共晶温度降低值ΔTEG不断升高。当Na盐加入量为1.0%时,ΔTEG值为1.7℃;当Na盐加入量为1.5%时,ΔTEG值为2.7℃;增加Na盐加入量至2.0%,ΔTEG值增加到5.5℃;继续增加Na盐,加入量至2.5%时,ΔTEG值增加到7.0℃;增加Na盐加入量至3.0%、3.5%时,ΔTEG值有所下降。

Na盐加入量为2.5%时,随着保温时间的延长,ΔTEG值不断减小,保温时间为25min时,ΔTEG值为6.3℃;保温时间延长到35min时,ΔTEG值降低到2.5℃;继续延长保温时间至45min时,ΔTEG值降低到0.8℃。

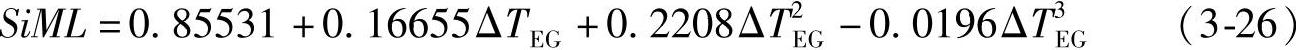

图3-41 ZL104铝硅合金Na盐加入量(质量分数)对合金组织的影响

a)1.0%Na盐 b)1.5%Na盐 c)2.0%Na盐 d)2.5%Na盐 e)3.0%Na盐 f)3.5%Na盐

图3-41所示为不同Na盐加入量,保温15min时的合金组织。Na盐对亚共晶铝硅合金有很好的变质作用,变质潜伏期短,变质效果好,但Na盐变质有效时间短,且加入过多的钠盐容易出现过变质现象。

当Na盐加入量为1.0%(质量分数,下同)时,共晶硅仍呈片状,没有出现明显的变质组织(见图3-41a);当Na盐加入量为1.5%时,共晶硅呈小片状,变质等级为3级(见图3-41b);合金中Na盐加入量增加至2.0%时,共晶硅部分呈颗粒状,部分呈小片状,合金变质等级为5级(见图3-41c);继续增加Na盐加入量至2.5%,合金获得完全变质组织,共晶硅全部转变为颗粒状,合金变质等级为6级(见图3-41d)。

大量研究[31]表明如果加入过量的Na盐,合金容易出现过变质组织,即随变质剂加入量的增加,共晶硅转变成针片状,导致合金力学性能下降。实验中Na盐加入量增加至3.0%时,共晶体中出现线性α带,合金轻度过变质(见图3-41e);合金中Na盐加入量增加至3.5%时,合金出现严重过变质现象(见图3-41f)。

变质剂Na的加入使硅晶体形态发生改变。关于的Na的变质机理主要有两种说法,孪晶凹谷机制和界面台阶机制。两种机制都认为由于Na原子的吸附改变了硅晶体的生长机制,从而改变了硅相形态。

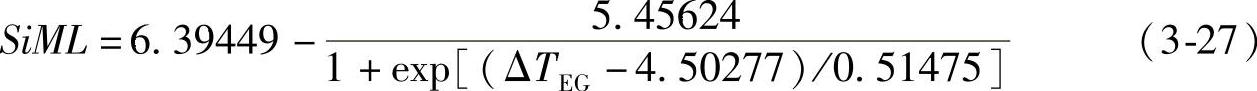

(3)Na盐变质铝硅合金热分析特征值与变质等级的关系 由表3-9中数据可知,当Na盐加入量从1.5%(质量分数,下同)增加到2.5%时,共晶温度的降低值ΔTEG不断增加,同时对应合金变质等级也升高。当Na盐加入量为1.5%时,ΔTEG为2.7℃,合金变质等级为3级;增加Na盐加入量至2.5%时,ΔTEG达到最大值7.0℃,合金变质等级也达到6级;继续增加Na盐加入量,ΔTEG没有明显的变化,但Na盐加入量过多会出现过变质现象。随着保温时间的延长,ΔTEG不断减小,保温45min时,ΔTEG降到0.8℃,变质等级也下降到1级。

图3-42 ΔTEG与变质等级的对应关系

当合金没有过变质时,ΔTEG与变质等级存在良好的对应关系,可用多项式拟合,如图3-42所示。

图中曲线为多项式,因此ZL104铝合金钠盐变质等级与ΔTEG表达式为

此多项式的拟合指数为0.95526,可见此曲线用多项式拟合效果好。

同理,对于ZL101铝硅合金,得到钠盐变质等级与ΔTEG表达式为

但是,此多项式仅表示合金未过变质时ΔTEG与变质等级的对应关系。由于合金过变质时,热分析参数ΔTEG值比变质正常时小,且过变质时合金性能明显恶化,因此,不能简单地将它归为变质不足中的一个级别,即过变质时不能简单地用ΔTEG值来评价,热分析判断方法有待深入研究。

(4)钠盐变质的衰退 钠盐不是长效变质剂,很容易发生变质衰退。衰退后的熔液进行热分析时ΔTEG数值是降低的。图3-43所示是ZL101铝合金Na盐加入量为1.5%(ZL101铝合金变质Na盐的需求量要少一些),保温时间分别为15min、25min、35min、45min、55min时的合金组织。从图3-43可以看出,随保温时间的延长,共晶硅逐渐由细小的纤维状向层片状转变。保温15到25min时,共晶硅为纤维状(见图3-43a、b);保温35min时,共晶硅仍为纤维状,但尺寸有所增大(见图3-43c);保温45min时,共晶硅大部分呈层片状(见图3-43d);保温时间达到55min时,变质效果已几乎完全衰退,共晶硅呈大片状,接近未变质时的合金组织(见图3-43e)。四元Na盐变质ZL101时,本试验条件下变质有效时间大概为45min。当然,变质衰退的时间也与熔炼铝液重量、搅动程度等有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。