1.温度对铝合金熔体含气量的影响

检测的铝合金熔体为ZL102合金,其化学成分为w(Si)=12.5%、w(Fe)=0.6%、w(Zn)=0.1%、w(Ti)=0.15%,其余为Al。先将铝合金原材料加入电阻炉并加热至650℃左右使其熔化,完全熔化后不进行精炼,只进行简单的扒渣。继续升温,将测温表的热电偶插入铝合金熔体监测熔体温度。当熔体温度到达700℃时保持恒温,并采用铝合金熔体快速定量测氢系统开始测量铝合金熔体的含氢量。测量5组数据后再继续升温,此后每升温50℃就进行恒温测量5组熔体含氢量数据,一直到铝合金熔体温度升到850℃为止。铝合金熔体在850℃测量完熔体含氢量后停止加热并开始降温,每降温50℃就进行恒温测量5组熔体含氢量数据,一直到铝合金熔体温度降到700℃为止。

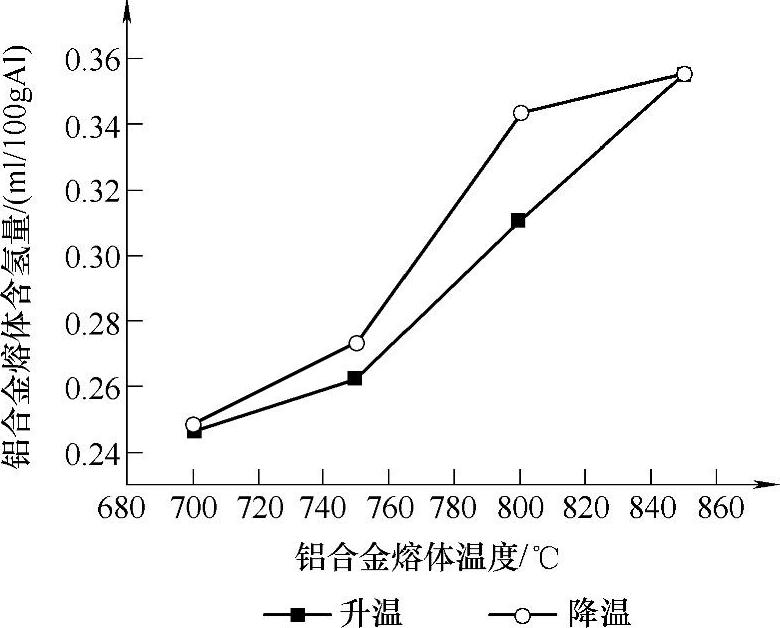

测量结果如图3-8所示[7,11],随着铝合金熔体温度的升高(从700℃升到850℃),熔体的含氢量呈上升趋势(从0.2457cm3/100gAl升到0.3548cm3/100gAl),随着铝合金熔体温度的降低(从850℃降到700℃),熔体的含氢量呈下降趋势(从0.3548cm3/100gAl降到0.2485cm3/100gAl),并且在同一温度下,降温过程中铝合金熔体的含氢量比升温过程中熔体的含氢量要高,而且铝合金熔体在700~800℃之间温度越高两者的差值就越大(800℃时相差0.0333cm3/100gAl、750℃时相差0.0107cm3/100gAl、700℃时相差0.0028cm3/100gAl)。

图3-8 ZL102合金熔体含氢量 随温度的变化关系

铝液含氢量随温度升高而增加的原因分析如下:

首先,根据氢在铝合金熔体中的溶解度S、熔炼温度T与炉气中的水蒸气分压

的关系:

的关系:

式中S——溶解度(%);

T——熔液温度(K);

——炉气中的水蒸气分压(atm)(1atm=101325Pa);

——炉气中的水蒸气分压(atm)(1atm=101325Pa);

Es——溶解热(J/mol);

m——参数;

R——气体常数[J/(mol·K)]。

可以看出当温度升高的时候,氢在铝合金熔体中的溶解度增加,这就意味着在同样的条件下,铝合金熔体吸氢能力增加。

其次,氢在铝合金熔体中以多种形式存在,其中以氢原子态溶解于铝合金熔体中的那部分氢随温度的升高而升高,这是由于在大约800℃时铝合金熔体发生了结构变化,最近的原子间距变小,配位数减少,原子排列的有序度和方式发生了变化,自由体积增加,而在800℃后则继续变化,且温度越高变化越大。因此认为,由铝合金熔体过热导致的含氢量变化与铝合金熔体结构有着内在联系,铝合金熔体结构在大约800℃左右开始发生变化,铝合金熔体内部自由体积增加,溶氢能力增强,导致吸氢能力增加,使得含氢量升高。而另一种与Al2O3及其他夹杂物形成络合物或吸附于Al2O3上的氢,随着温度升高,与Al2O3的亲和力下降,使得含氢量下降。但是铝合金熔体温度越高,铝合金氧化的速度就越快,铝合金熔体中的氧化夹杂物也就越多,含氢量又会相对升高,但是不管怎样,对铝合金熔体含氢量的变化影响都不会很大,因为这部分氢在铝合金熔体中所占的比例很小,大约只有10%,因此对铝合金熔体含氢量的变化影响很小。此外,氢原子由于过热会发生电离(H→H++e),但是氢原子发生电离的概率很小,因为氢的电离能为13.595eV,对应的电离温度要高达几千℃,所以在过热铝合金熔体中氢离子的存在数量极少。通过以上分析可以看出,随着温度升高,铝合金熔体含氢量也随着增大。

2.保温时间对铝合金熔体含氢量的影响

仍然采用ZL102铝合金,先将铝合金原材料加入电阻炉并加热至650℃左右使其熔化,完全熔化后不进行精炼,只进行简单的扒渣。继续升温,将测温表的热电偶插入铝合金熔体监测熔体温度,当铝合金熔体温度到达740℃时保持恒温,并采用铝合金熔体快速定量测氢系统开始测量铝合金熔体含氢量,保温时间持续120min,每隔20min测量5组数据,在保温过程中严格控制铝合金熔体温度在740℃。

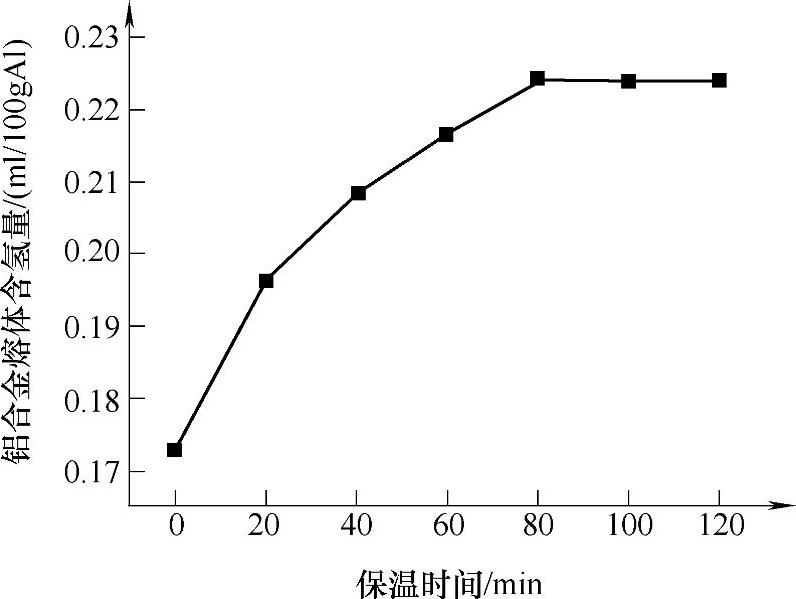

图3-9 ZL102合金含氢量在740℃ 随保温时间的变化关系(https://www.xing528.com)

检测结果如图3-9所示[12],可以看出,铝合金熔体中的含氢量在前80min随着保温时间的增加而增加,从0~80min,铝合金熔体含氢量从0.1727cm3/100gAl增加到0.2241cm3/100gAl。但是,在保温一段时间(80min)后,铝合金熔体的含氢量趋于稳定,从80~120min,铝合金熔体的含氢量基本上维持在0.2240cm3/100gAl。

铝液氧化膜吸附水蒸气和吸潮的特性,起着氢向铝合金熔体中传递触媒的作用。氢原子(或离子)比氧原子(或离子)小,可以透过表层氧化膜向熔体内扩散,逐渐达到其溶解度所允许的含量。氢的这种溶入过程,即使在纯氧化铝膜下也能进行。根据量子力学的隧道效应原理,当合金表面存在较多过剩电子时,它们是可以穿过厚度较小的类似隔离层(氧化膜)而迁移的。

铝合金熔体吸氢是一个动力学过程,氢在铝合金熔体中的溶解度相当大,铝合金熔体中氢的溶解度在某一温度下达到饱和(即铝合金熔体中吸氢、呼氢达到一个动态平衡)需要很长一段时间,所以保温时间越长,铝合金熔体含氢量就越高。另外,随着保温时间延长,铝合金熔体中的氧化夹杂物的数量增多,这些氧化夹杂物能吸附氢分子,因此氧化夹杂物越多,铝合金熔体含氢量就越高。随着时间的延长,氢在铝合金熔体中的溶解度逐渐达到饱和,铝合金熔体中吸氢、呼氢达到一个动态平衡,铝合金熔体含氢量就维持稳定不变,如图3-9所示,80min之后的铝合金熔体含氢量就基本上维持在0.2240cm3/100gAl。

3.除气工艺对铝合金熔体含氢量的影响

分别采用无毒除气剂、六氯乙烷、氩气作为除气剂,除气处理后分别处理含氢量。

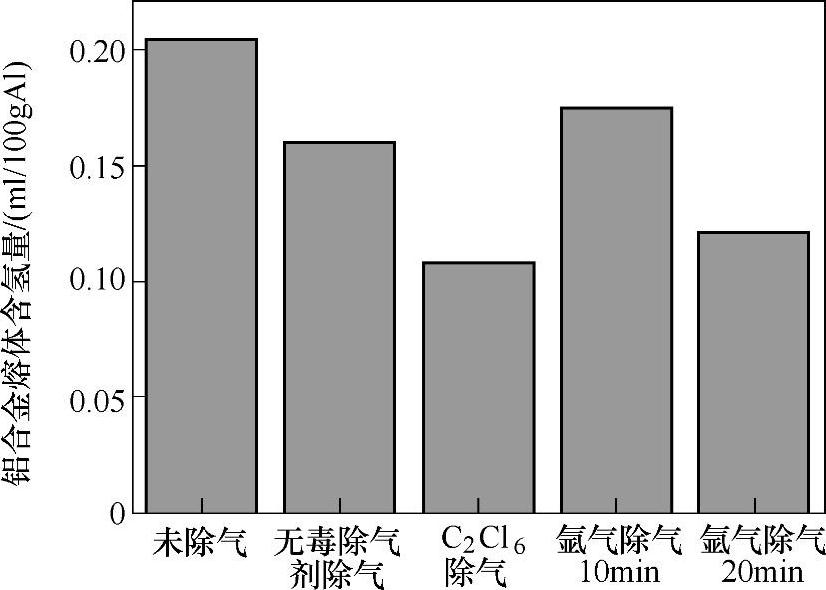

先将铝合金原材料加入电阻炉并加热至650℃左右使其熔化,完全熔化后继续升温,利用温度控制仪控制铝合金熔体温度,当铝合金熔体温度到达740℃时保持恒温,扒渣后采用铝合金熔体快速定量测氢系统开始测量铝合金熔体含氢量,测量5组数据,然后采用无毒除气剂对铝合金熔体进行除气,除气完成后静置10min再测量5组数据,整个过程铝合金熔体温度保持在740℃。分别采用六氯乙烷、氩气除气时重复进行上述过程。采用不同除气方法的除气效果如图3-10所示,氩气除气后静置不同时间含氢量的变化如图3-11所示。

图3-10 ZL102合金不同除气方法的除气效果对比

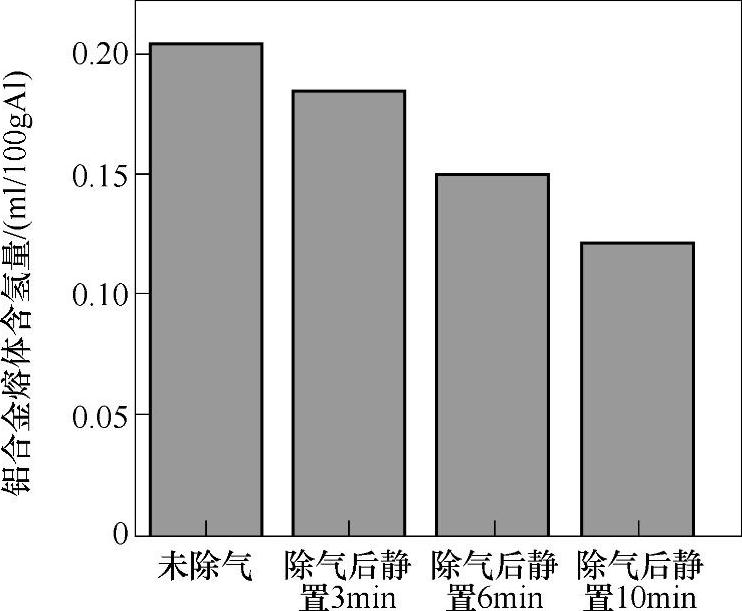

图3-11 氩气除气后静置 不同时间含氢量的变化

从图3-10可以看出C2Cl6对铝合金熔体的除气效果是最好的,但是C2Cl6分解出的Cl2与C2Cl4是对人体有刺激性的有害气体,会污染环境。使用氩气对铝合金熔体进行旋转除气,除气效果与很多因素有关,不但与氩气泡的大小有关,还与除气时间的长短有关,从图3-10中可以看出,在除气时间不同的条件下,除气10min的效果远没有除气20min的效果好。同时,采用氩气对铝合金熔体进行旋转除气,除气效果还与除气后静置时间的长短有关,从图3-11可以看出,氩气除气后静置时间为0~10min,随着静置时间的增加除气效果呈上升趋势,除气效果从静置3min时的降低0.0195cm3/100gAl升到静置10min时的降低0.0832cm3/100gAl。

不同除气工艺的效果差异,可用各自的除气机理去分析。

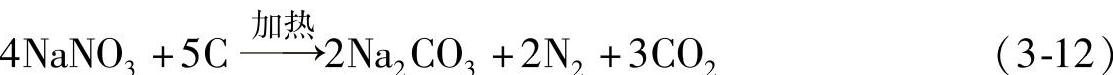

1)无毒除气剂。常用无毒除气剂的主要成分见表1-6。在铝合金熔体中,无毒除气剂将产生下列反应:

N2和CO2都是不溶于铝合金熔体中的气体,在铝合金熔体中形成气泡,熔体中的氢在分压差的作用下扩散进入气泡,并随气泡上浮排出,达到除气的目的。

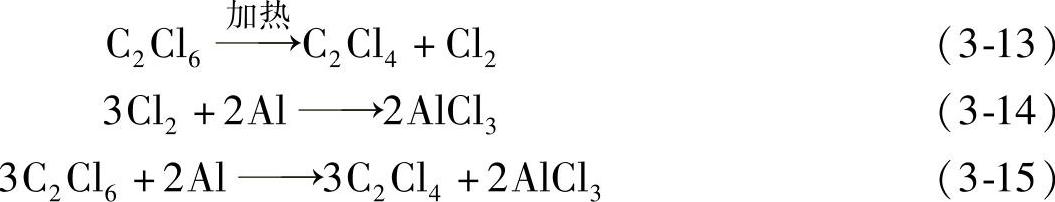

2)C2Cl6除气。C2Cl6为白色的结晶体,密度为2.091g/cm3,升华温度为185.5℃,具有不吸潮的特性。C2Cl6加入铝合金熔体后发生下列反应:

AlCl3(沸点183℃)、C2Cl4(沸点121℃)都是气态且不溶于铝合金熔体,在铝合金熔体中形成大量气泡,熔体中的氢在分压差的作用下扩散进入气泡,并随气泡上浮排出,达到除气的目的。

C2Cl6具有不吸潮的特性,在加入铝合金熔体的过程中不会带进去水气,并且C2Cl6分解速度很快,瞬间产生大量AlCl3、C2Cl4、Cl2、HCl气泡,四者都能起到精炼的作用。而无毒除气剂反应后只产生N2和CO2两种气体,并且无毒除气剂会吸潮,在加入铝合金熔体的过程中会带进水气,所以总体来说,无毒除气剂的除气效果没有C2Cl6明显。

3)氩气除气。将惰性气体氩气通入到铝合金熔体中,形成气泡,熔体中的氢在分压差的作用下扩散进入气泡,并随气泡上浮排出,达到除气的目的。气泡在上浮的过程中还能吸附夹杂物,起到除渣作用。氩气除气效果一方面取决于惰性气体的性质及纯度,另一方面取决于气泡在熔体中的分散均匀程度、气泡的大小、气泡在熔体中的滞留时间等。气泡越小、分散越均匀、上浮速度越慢,则除氢效果越好。另外,铝合金熔体具有一定的粘度,氩气泡析出需要克服一定的阻力,完全析出需要一定时间(应该存在一个理论最长时间),所以采用氩气除气后,在一定时间内,静置时间越长除气效果越好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。