在镁合金的熔炼中要消除镁液中的气体。溶入镁熔体中的气体主要是氢气,镁合金中的氢主要来源于溶剂中的水分、金属表面吸附的潮气以及金属腐蚀产物带入的水分。氢在镁熔体中的溶解度比在铝熔液中大两个数量级,凝固时的析出倾向也不如铝那么严重(镁合金熔液中氢的溶解度为固态的1.5倍),用快冷的方法可以使氢过饱和固溶于镁中,因而除气问题往往不大引起重视。镁合金中的含气量与铸件中的疏松程度密切相关,这是由于镁合金结晶间隔大,尤其在不平衡状态下,结晶间隔更大。因此在凝固过程中如果没有形成顺序凝固的温度梯度,熔液几乎同时凝固,形成分散细小的孔洞,不易得到外部金属液的补充,从而引起局部真空。在真空的抽吸作用下,气体很容易在该处析出,而析出的气体又进一步阻碍熔液对孔洞的补充,最终导致缩松更加严重。试验证明,在生产条件下,当每100g镁含氢气量超过14.5cm3时,镁合金中就很容易出现缩松。

生产中常采用吹气法来去除镁熔体中的氢。吹气法又称气泡浮游法,它主要是将惰性气体(如氩气)通入到熔体内部,形成气泡,熔体中的氢在分压差的作用下扩散进入这些气泡中,并随气泡的上浮而被排除,达到除气的目的。气泡在上浮的过程中还能吸附部分氧化夹杂物,起到除杂的作用。吹气法是20世纪70年代发展起来的熔体净化工艺,过去主要应用于铝合金除氢,现已将其应用于镁合金净化。按其气体导入方式,可分为单管吹气法、多孔喷头吹气法、固定喷吹法和旋转喷吹法。所用的气体一般为惰性气体——氩气。吹气法的效果一方面取决于惰性气体的性质和纯度,更主要的取决于气泡的大小和气泡在熔体中的分散程度,吹入的气泡直径越小,分布越均匀弥散,则气泡比表面积越大,熔体中的氢扩散进气泡的路程越短,气泡上浮越慢,除气率越高。另外,除氢效果还取决于吹气时间、吹气压力、吹气温度等工艺参数。旋转喷吹法是吹气法中效果最好的方法,它主要是依靠喷头的形状,以及适当转速的喷头对气泡的破碎来控制气泡的大小和分布的。喷头是这些方法的技术核心,不同的喷头,产生的气泡大小不同。不论哪种方法,产生的气泡一般都为毫米级。

工业上常采用下列方法去除镁合金中的气体:

1)通惰性气体(如氩或氦)法:一般在750~760℃下通入0.5%(质量分数)Ar于镁液中。通气速度应适当,以不使镁液发生飞溅为原则。通气延续时间为10~15min,过久会引起晶粒粗化。此法可使镁合金中氢含量由原来的15~19cm3/100g降至10cm3/100g[26]。

2)通氮法:此法多用于大型熔化炉预除气,目的是防止氮与镁激烈反应生成Mg3N2。通氮温度应控制在660~685℃,耗量与镁液容量有关。通氮往往会使镁合金产生氮化夹杂物。

3)添加六氯乙烷(C2Cl6)法:镁合金用C2Cl6除气的最适宜温度为750℃,加入量一般不超过合金液质量的0.1%。该方法不仅有除气作用,还兼有变质效果,其细化晶粒效果优于MgCO3,但污染比较严重,应用受到一定限制。

(https://www.xing528.com)

(https://www.xing528.com)

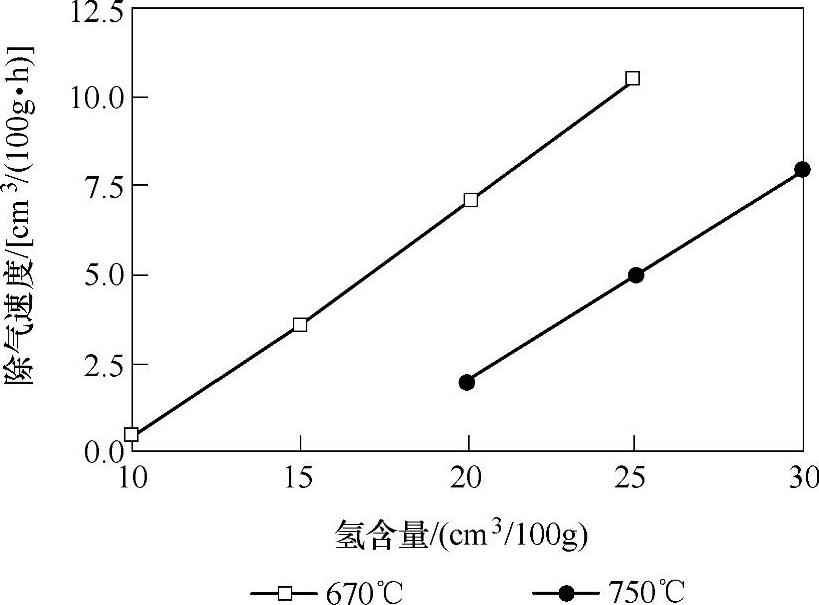

图2-11 温度及氢含量对ZM5合金除气速度的影响

添加变质剂(MgCO3)于高温镁液,分解后生成的CO2也有一定除气作用。有人提出,向镁合金中加入0.1%~0.2%(质量分数)Ca,有一定的除气效果,因为Ca与H2能形成稳定的CaH2化合物。

4)联合除气法:先向镁合金液通入CO2,接着用氮气吹送TiCl4,这样可使镁合金液的气体含量降至6~8cm3/100g(普通情况为13~16cm3/100g),即降低50%左右。

镁合金除气效果与处理温度和静置时间有关,750℃除气效果比670℃下除气效果要差(见图2-11)。

有关镁合金的含气量检测,以及含气量对缩孔、缩松及力学性能的影响详见3.1.3节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。