1.熔化炉

普通重力铸造一般采用坩埚炉熔炼镁合金,其加热方式可以是电阻加热炉、油炉或燃气炉。

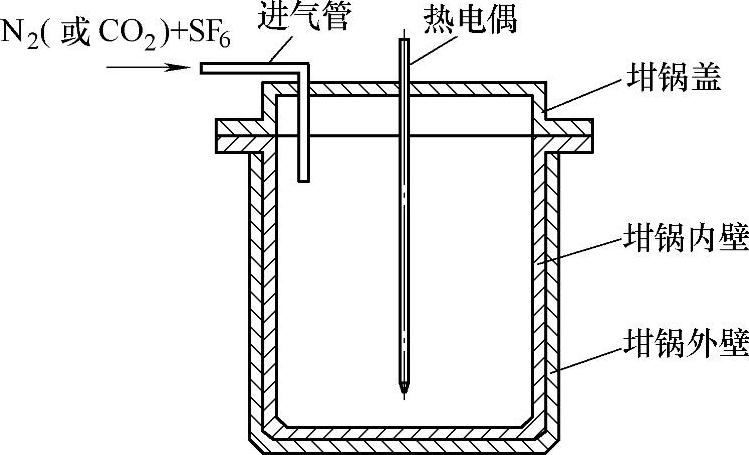

目前通常采用的镁合金熔炼坩埚的结构与普通的铝合金坩埚有很大的区别。为了通入保护气体,坩埚必须具有封闭的结构。图2-4所示为坩埚的结构示意图。

坩埚盖具有非常重要的功能。一方面,在它上面有加料口、清理口和熔池热电偶的入口,另一方面,它阻隔了金属镁液与周围的空气。坩埚盖的密封作用可防止空气进入熔化状态的镁液中,加上在坩埚内部通入保护性气体,从而避免了镁的氧化和燃烧,减少了金属镁的损失。

目前镁合金的熔炉大多采用双层坩埚结构。坩埚内层为耐热低合金钢板,外层为高镍铬不锈钢板。两层钢板最好是紧密结合的复合材料结构,这样,与镁液接触的内层坩埚不含Ni等降低耐蚀性的元素,避免了对镁液的污染;而且外层坩埚具有高温抗氧化性,虽然与空气接触,但不会产生氧化皮的脱落,没有剧烈的氧化,从而具有较长的寿命。

图2-4 镁合金熔化炉坩埚结构示意图

双层坩埚的另一突出优点是保证了安全性,即使内层坩埚产生裂纹等损坏现象而导致镁液泄漏时,由于有外层坩埚的阻挡作用,也不会发生镁液的燃烧。但是不足之处是传热效率会降低。

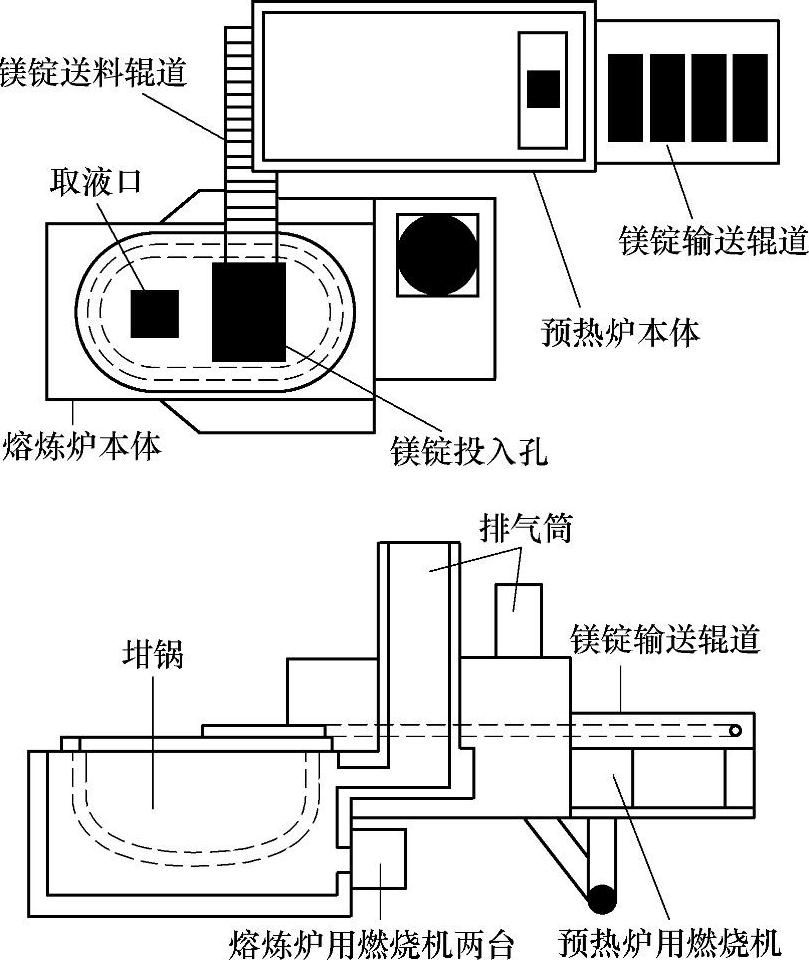

工业生产中镁合金熔炼的主要设备包括预热炉、熔炼炉和保护气体混合装置等(见图2-5)[13]。炉型有单室炉、双室炉和三室炉,这三种炉型的特点分别为:

图2-5 镁合金熔炼设备示意图

1)单室炉是熔炼和保温在同一炉内进行。

2)双室炉是熔化炉、保温炉各自独立工作,通过能加热且温度可控制的U形管输送金属液。由于加料时引起的温度波动和炉渣只存在于熔化炉中,因此可以保证镁合金溶液的纯净度。

3)三室炉中熔化室的温度较低,一般为650℃左右,有利于CO2气体保护,中间室起到聚集夹杂物、除渣作用,供液室提供压铸用的温度较高的镁合金溶液。

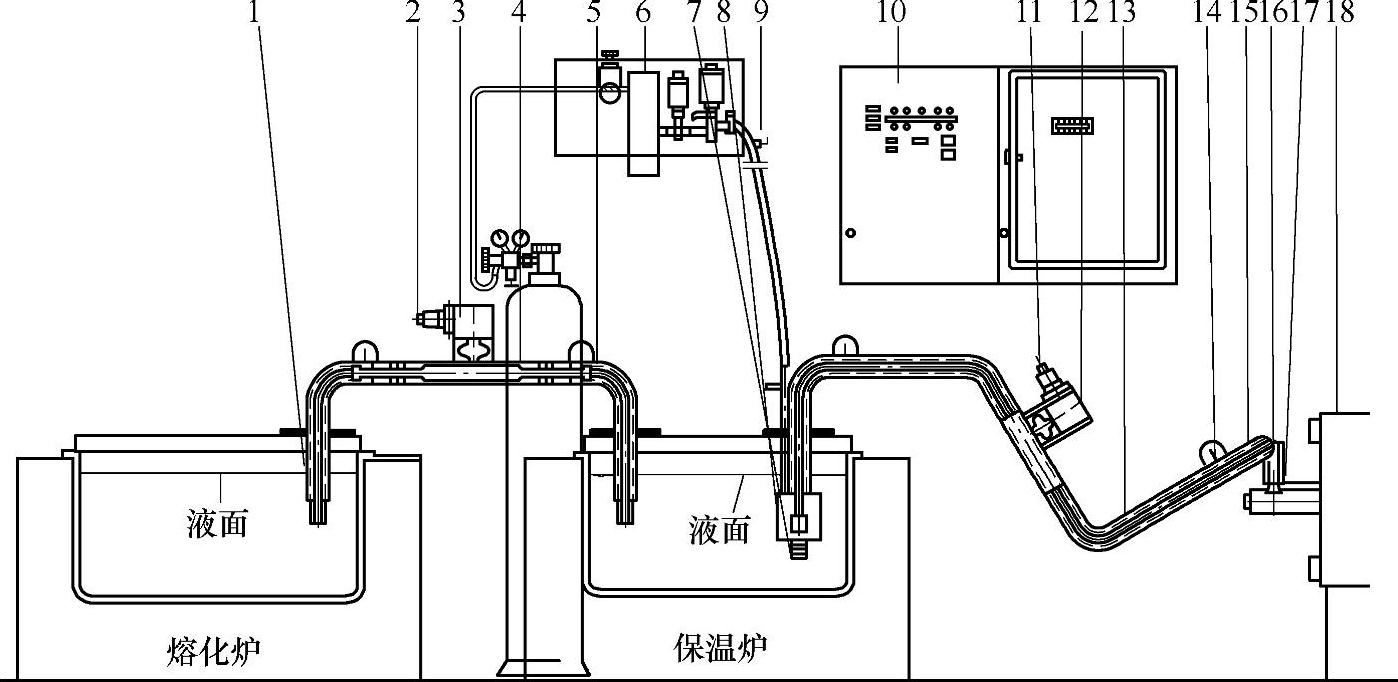

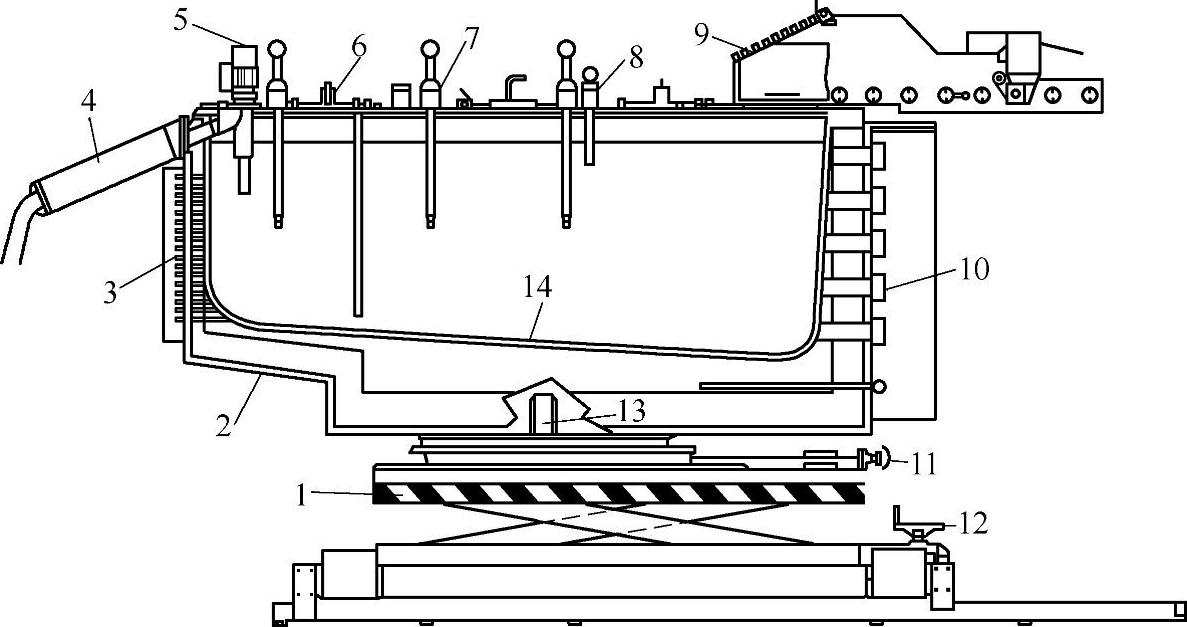

目前大多数镁合金产品是采用压铸方法生产的,因此,与压铸机配套的镁合金熔炼炉应满足压铸机间歇式、快速供料、定量供给的要求。图2-6所示为某公司生产的双室熔化炉,装有气体置换泵+虹吸式自动供料装置,专为冷室压铸机配套使用。图2-7所示为Rauch公司生产的与压铸机配套的镁合金熔化炉,带有螺旋泵式自动供料装置。

图2-6 气体置换泵+虹吸式自动供料装置

1—供料管(加热段1) 2—电源插口 3—给料管(分线盒) 4—外壳 5—供料管的内面 6—氩气供应部 7—阀 8—金属泵 9—氩气供应装置 10—控制面板 11—电源插口(https://www.xing528.com)

12—给料管(分线盒)13—给料泵(加热段2)14—热电偶(加热段2)

15—供料管的内面16—保护气体17—出料口18—压铸机

图2-7 螺旋泵式自动供料装置

1—升降装置 2—炉体 3—泵加热体 4—加热料管 5—Rauch式泵 6—可动式炉盖 7—热电偶 8—液面计 9—锭料供应装置 10—加热体 11—制动 12—升降齿轮 13—倾动轴 14—双层坩埚熔炉

2.镁合金熔炼的保护气体混气装置

镁的熔炼保护主要有两种方式,即熔剂保护和气体保护。熔剂保护通过将低熔点卤盐(氯化镁、氯化钠、氯化钾等)混合物覆盖在镁熔体表面,阻止镁与空气的接触,从而保护镁合金不氧化燃烧。但是,由于熔剂很难与镁熔体完全分离而导致在熔体中形成熔剂夹杂物,大大降低了镁合金的耐蚀性和力学性能,因此目前国内外高品质镁合金及其制品的生产都倾向于采用气体保护熔炼。气体保护方法是将保护性气体覆盖在熔体表面,利用气体与镁的反应产物使熔体表面膜结构变得致密,阻止内部熔体与氧的接触而获得保护。目前在镁工业中广泛应用的保护气体主要是SO2和SF6气体。

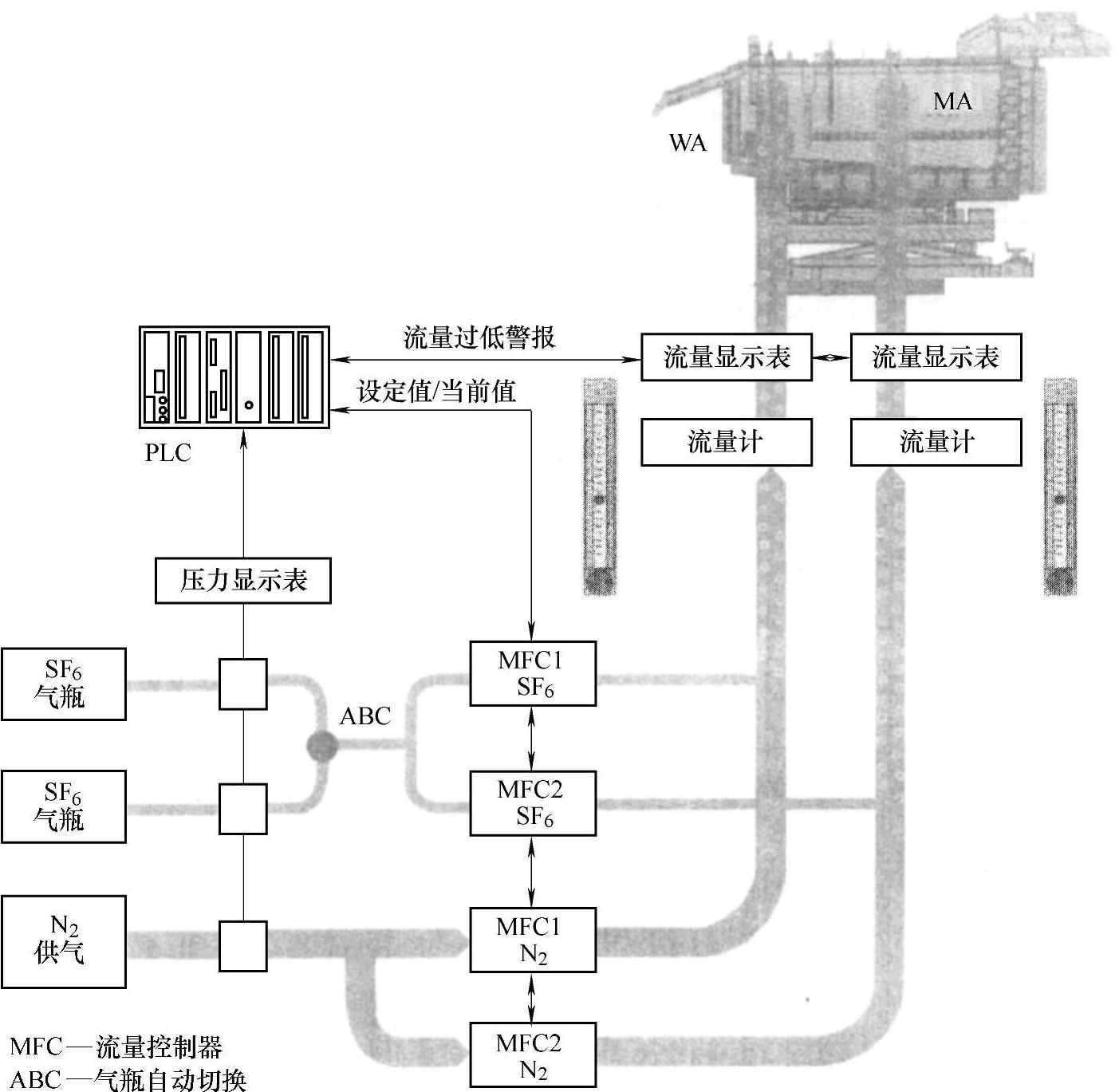

在实际生产中SF6常和其他气体混合在一起通入到熔炉,常用的混合方式有空气+SF6、SF6+N2、空气+CO2+SF6,混气装置的作用就是将这些气体精确地按一定比例混合后送入熔炉。SF6是一种无色、无味、无毒气体,密度比空气大4倍,具有化学惰性结构,常温下极稳定,通常将SF6气体加高压后变成液态,储存于专用的高压钢瓶中。实验表明,SF6体积分数为0.01%即可有效保护镁液。但实际采用的含量要大,这主要是因为SF6会与镁液反应和泄漏导致SF6损失一部分。随着SF6输入量的增加,液面上方SF6的含量也增加,消耗量呈增大趋势。所以镁合金熔炉装置必须做到有效密封,这样SF6才可能控制到一定含量。一般SF6体积分数不宜超过1%,含量过高不仅抗氧化效果下降,而且气氛对设备也有严重的腐蚀作用。所以保护气体的供应优化是系统设计和操作时的重要任务。混气装置应能精确配比混合气体的成分,保护气体的含量必须适应熔液的表面条件,达到耗气量少,同时做到环保、安全、经济。图2-8所示为Rauch公司镁合金熔炉保护气混气、供气装置。

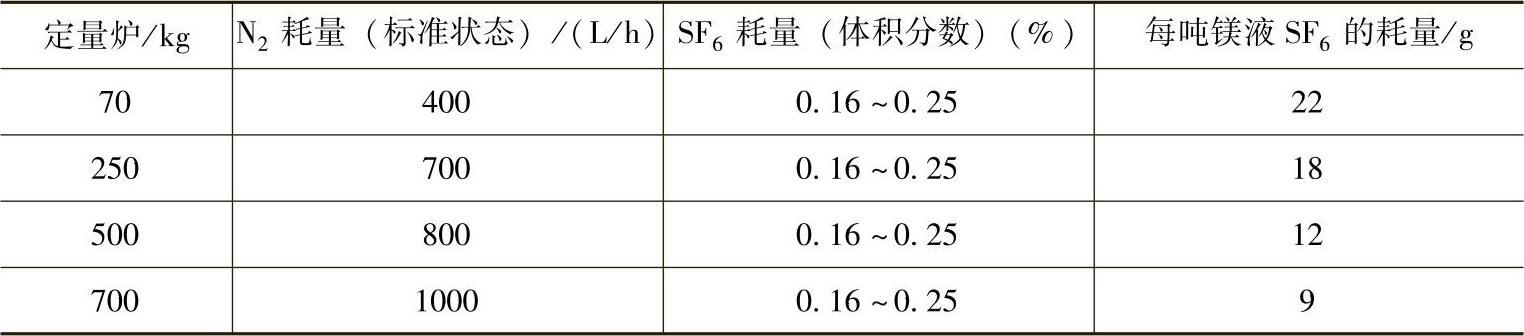

在图2-8所示装置中,SF6和N2通过减压阀和一个流量控制阀混合在一起,混合气通过一个流量计分别供应供料泵室和熔化室,泵室和熔化室的气体流量可以独立调节,还可以通过PLC(可编程序控制器)对泵室的流量在各个阶段进行控制,比如在注料阶段可加大气体流量,从而更经济、更安全地保证气体供应。保护气体在进入熔炉时采用多管道、多出口分配,尽量接近液面且分配均匀。现实生产中,这种供气已较为成熟,且SF6耗量也较低。Rauch公司几种镁合金熔炉的保护气耗量见表2-6。

表2-6 Rauch公司几种镁合金熔炉的保护气耗量

由于SF6对大气环境(臭氧层)的破坏作用很大,科研人员正在研究其他代用保护气体,如HFC-134a等。目前这类产品正处于开发阶段。

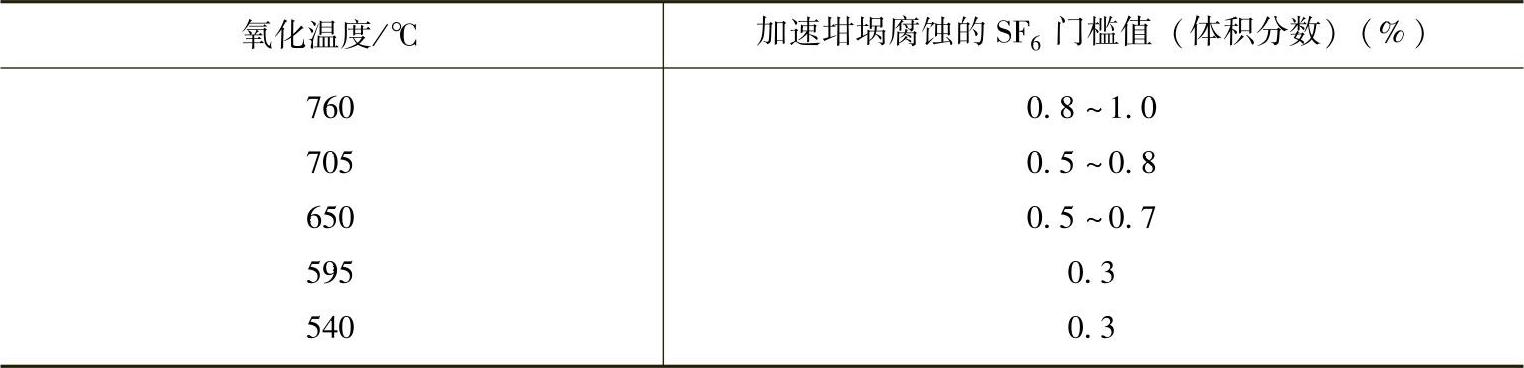

SF6保护效果和气体消耗量受各种因素的影响。随着熔体处理温度升高,SF6的消耗量增大。空气中水分含量会强烈影响SF6的使用效果,一般要求使用w(H2O)小于0.1%的氮气或干空气。此外,合金液表面搅拌及残留熔剂也会影响SF6的使用效果。研究表明,体积分数为0.01%的SF6能在镁合金液表面形成有效保护膜,而实际使用的SF6气体都是超量的。在保证保护效果的前提下,应尽量减少SF6气体用量。有研究表明,当SF6超过一定门槛值时,会加速钢制坩埚的腐蚀。加速坩埚腐蚀的SF6门槛值与氧化温度的关系见表2-7[13]。门槛值与氧化温度有关,温度越低,门槛值越低。

图2-8 Rauch公司镁合金熔炉保护气混气、供气装置

表2-7 加速钢制坩埚腐蚀的SF6门槛值与氧化温度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。