1.共晶硅的变质方法

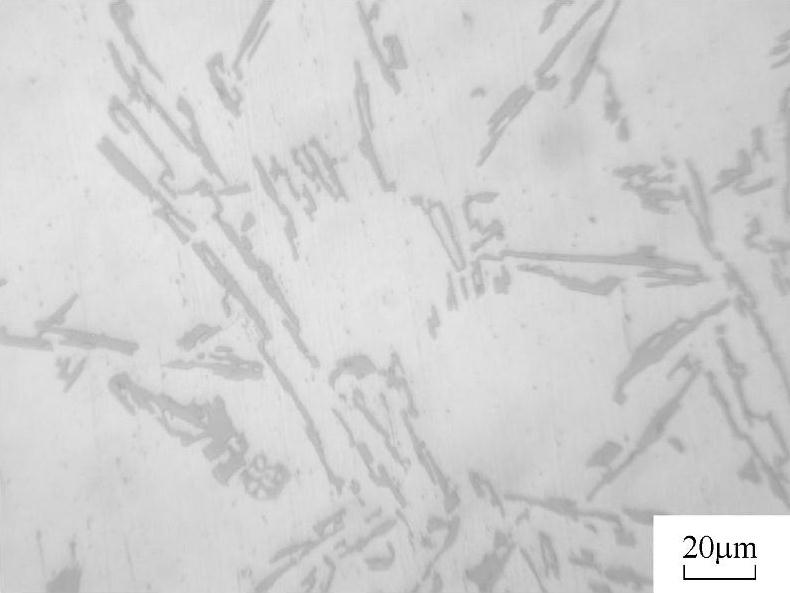

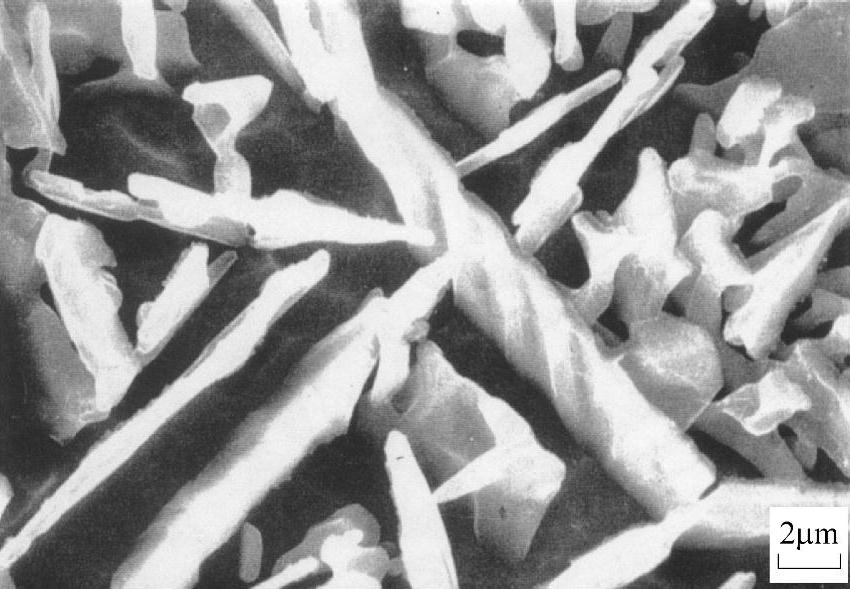

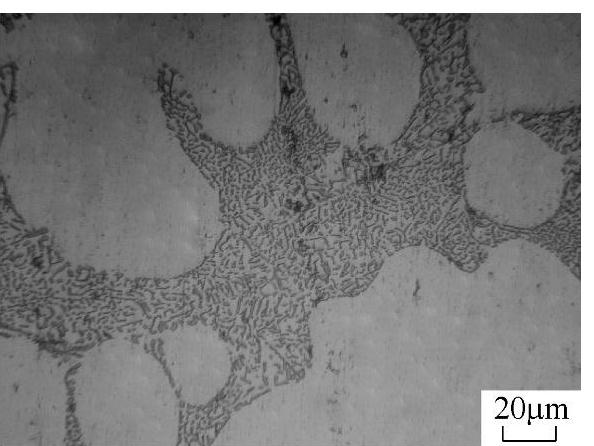

对Al-Si合金共晶体的变质也就是共晶硅的变质。未变质共晶Al-Si合金的共晶硅为粗大针状组织(见图1-34),深腐蚀后在扫描电镜下观察为板片状组织,如图1-35所示。

图1-34 未变质的共晶Al-Si合金组织

图1-35 未变质的共晶Al-Si 合金的板片状共晶硅(水淬组织)

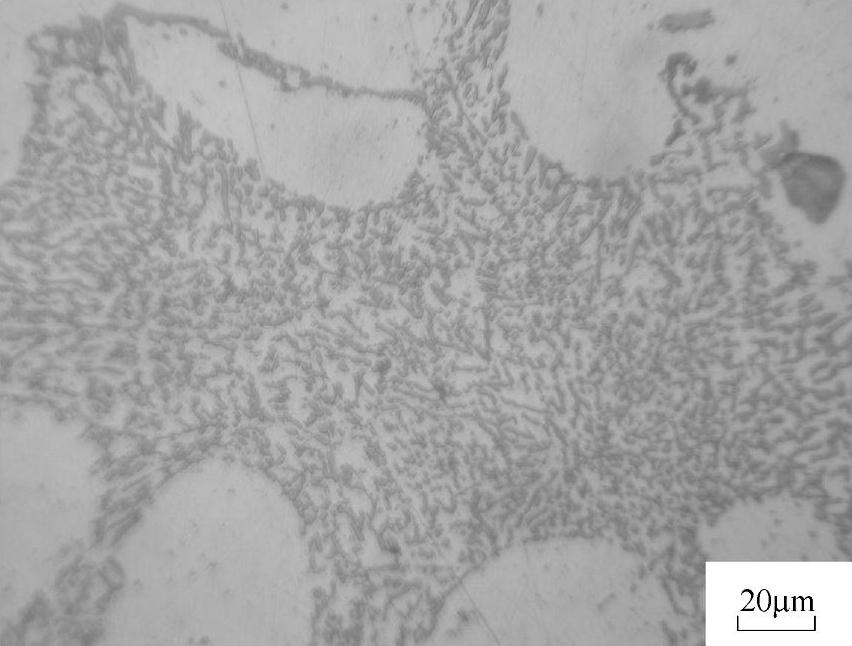

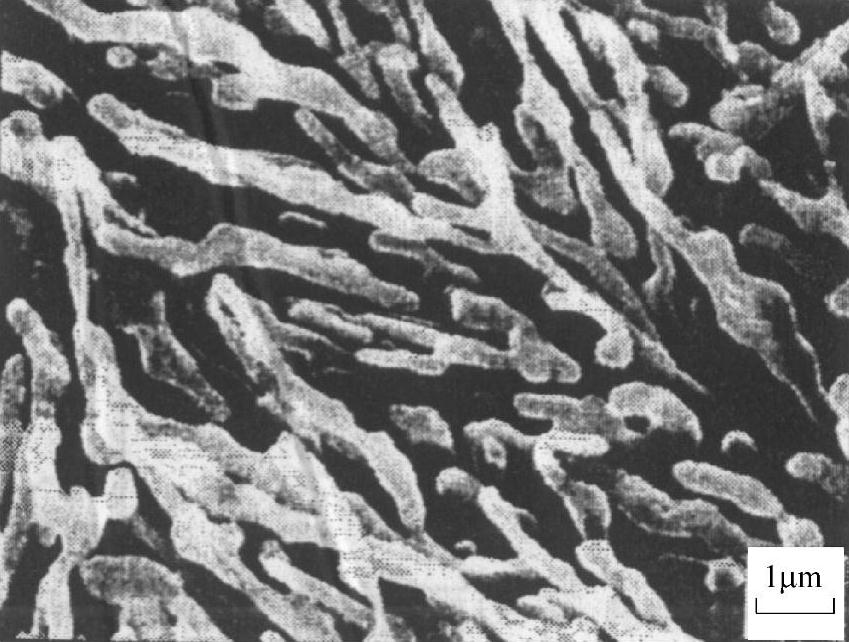

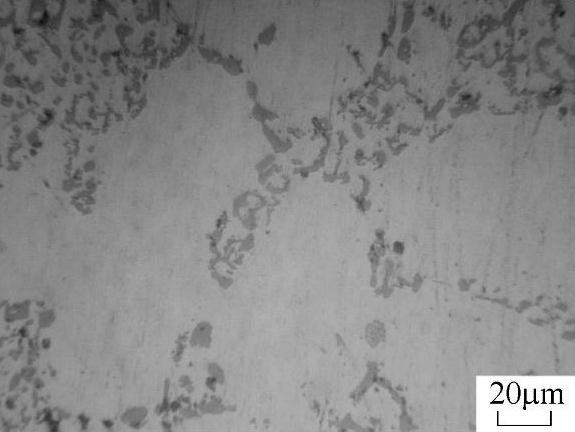

目前生产上使用最多的是钠盐或锶变质处理,锶通常以Al-10%Sr中间合金的形式加入。加入很少量的钠或锶即有变质效果。经过变质处理后,共晶成分合金变为由初生α和(α+βSi)共晶体组成的亚共晶组织,共晶硅细化为球粒状,如图1-36所示。在扫描电镜下观察为珊瑚状或纤维状结构,如图1-37所示。由于组织的变化,合金的室温力学性能,特别是伸长率得到很大的提高,加工性也明显改善。

图1-36 0.05%(质量分数)锶变质处理的Al-Si合金的粒状共晶硅

图1-37 0.07%(质量分数)锶变质的共晶Al-Si 合金的珊瑚状共晶硅(水淬组织)

目前生产上使用较为广泛的铝硅合金变质剂是四元钠盐。这种变质剂虽能有效细化共晶硅,但在工艺和合金质量上仍存在许多问题,主要表现在:第一,衰退严重,钠变质有效时间只有30~60min,超过此时间,变质效果会自行消失,温度愈高,失效愈快,重熔时,须重新变质;第二,钠易与铸型中的水汽发生反应,产生皮下气孔,并且加钠使合金粘度增高,阻滞气泡和夹杂的排出,容易形成针孔等缺陷。另外,钠盐变质时对坩埚壁和工具腐蚀严重。

上述问题对大量连续生产、自动化和机械化程度较高的工厂的生产均带来不便,为此,国内外都在探求Al-Si合金的新变质剂和变质工艺。据报道,下列元素对共晶体(α+Si)均可起到不同程度的变质作用,如Sr、Sb、RE,Bi、Ba、Ca、Te等。

在上述元素中,以锶的变质效果最好,加入0.04%~0.08%(质量分数)Sr不仅细化共晶硅,而且细化共晶团,合金的力学性能可达到加钠变质水平。锶也是长效变质剂。锶变质的Al-9%Si合金保温6~12h或重熔,仍保持良好的变质状态,与钠盐变质比较,可简化操作,对坩埚无侵蚀作用。锶变质的主要缺点是容易吸气及增加铸件针孔度。

锑在铝液中几乎不烧损,也是一种长效变质剂。Al-Si合金加入0.2%~0.4%(质量分数)Sb,可使共晶硅细化,但硅晶形态仍为片状而不是球粒状,与钠变质机制有所不同。锑的细化作用对冷速十分敏感,在冷速较慢的砂型和厚壁铸件条件下变质,效果不甚理想。另外,锑、钠在合金中容易生成NaSb化合物,有抵消各自变质的作用,同时锑在铝合金液中易造成重力偏析,这些都需在生产中加以注意。

大量的研究结果表明,稀土(RE)在铝硅合金中也有良好的变质作用。在0.5%~1.0%(质量分数)RE用量范围内,稀土的变质效果可与钠相当。稀土还能与铝、硅等元素作用后形成一些耐热的金属间化合物相,改善铸件高温性能。但稀土加入量过少或过多,有变质不足或过度变质问题。

按上述变质元素对硅晶形态影响的不同,我们可以把变质剂分为两类:

1)钠类变质剂,如钠、锶等,其特点是能改变硅的生长方向,共晶硅则生成纤维状或珊瑚状。

2)碲、锑类变质剂,不会从根本上改变硅的孪晶凹坑生长方式,初晶硅仍呈板片状,只是增加了分枝,而共晶硅则为分枝较密的板片状。

2.钠盐变质工艺

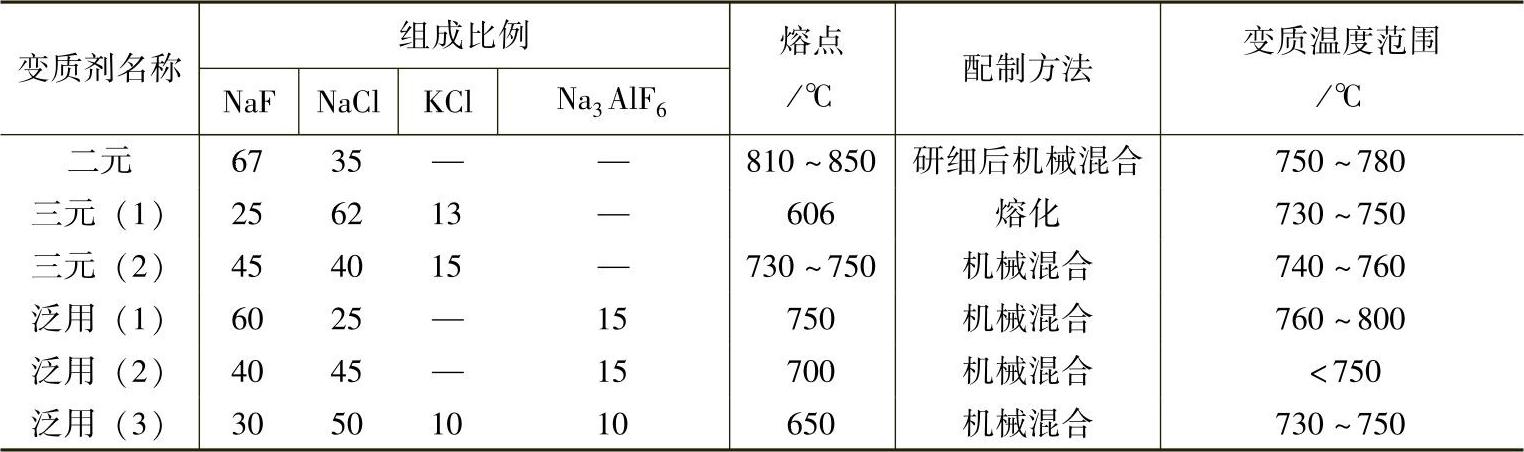

生产上曾经应用较广泛的钠盐变质剂主要由钠和钾的卤素盐类组成,几种钠盐变质剂成分见表1-8。

表1-8 Al-Si合金常用的钠盐变质剂成分

在变质组元中,NaF起变质作用,为主要成分。NaF的作用原理如下:

3NaF+Al→AlF3+3Na反应生成的钠起变质作用。由于NaF熔点较高(992℃),高于普通铝合金的熔化操作温度(<850℃),为了降低变质温度,减少由于提高铝液温度所带来的吸气和氧化,在变质剂中加入NaCl、KCl等盐类。NaCl和KCl本身变质作用较小,但和NaF组成混合盐后可降低熔点,有利于变质反应进行。这种混合盐的变质剂也容易在液面形成一层连续的覆盖层,因此,NaCl和KCl也可称为助熔剂或覆盖剂。

有的变质剂中还加入一定量的冰晶石(Na3AlF6),对铝液有除气、去夹杂和变质等多重作用,一般称为“通用变质剂”,在浇注重要的和要求冶金质量较高的铸件时经常采用。变质前,一般先将配好的钠盐在300~400℃预热30min,在760℃±10℃下将钠盐撒在合金熔体表面覆盖10~12min。

图1-38所示是加入质量分数为2%的四元Na盐(30%NaF+50%NaCl+10%KCl+10%Na3AlF6)变质的ZL101合金的金相组织。共晶硅呈细小均匀的点状,组织均匀。图1-39所示是在上述钠盐变质后保温55min时的组织,此时已发生了变质衰退,共晶硅呈大片状,接近未变质时的合金组织。

图1-38 钠盐变质ZL101合金组织(https://www.xing528.com)

图1-39 钠盐变质后保温55min时的衰退组织

共晶体变质时需掌握以下几个特点:

(1)变质温度 钠盐变质温度范围在720~760℃。温度升高,对变质反应进行有利,钠的回收率高、反应快。但温度太高,增加铝液的氧化和吸气,并提高铝液中铁杂质的含量,钠也易于挥发导致过早衰退,所以变质温度选择以稍高于浇注温度为宜。

(2)变质剂用量 生产中要考虑到变质剂反应进行不完全的可能性,因而变质剂用量不能太少,否则效果将难以保证。但变质剂用量过多又产生过度变质,即在晶界出现粗大团块状共晶硅。根据生产经验,变质剂用量应占铝液重量的1%~3%。

(3)变质时间 近年来的研究结果表明,铝合金变质均存在不同的孕育潜伏期(根据变质元素不同可达几分钟乃至几十分钟不等),在此期间内,孕育和变质不发挥作用。据分析,潜伏期的形成可能与变质元素在铝液中的化学反应速度有关。生产实践证实,变质时间过短,变质反应不完全;变质时间过长,增加合金的吸气和氧化倾向,甚至衰退。

钠盐变质剂加入铝液后,一般静置12~15min和搅拌1~2min使其混合,并要求在30~40min内浇完。

3.共晶硅的变质机理

主要是关于钠的变质机制,现有以下几种学说。锶的变质机理假说也大致相同。

(1)硅晶吸附变质元素阻碍生长理论 铝硅共晶成分的合金凝固时,由于硅在铝液中扩散速度大,硅晶核易于获得硅原子,成为共晶转变的先导相,并在有限的方向生长与α相共生形成片状组织。

加入微量钠后,钠原子不溶于α固溶体,而呈薄膜状,主要吸附在硅晶核和α晶核的表面。共晶转变时,由于吸附在α晶核表面的钠原子较之硅的晶核表面少得多,大大降低了硅原子在合金液中的扩散速度(实验测得,在607℃时,加钠后硅原子的扩散速度仅为加钠前的15%),使得硅晶界面含量起伏形成多分枝,并使α晶核得到优先结晶和成长,共晶成分合金出现初晶α相。

(2)抑制硅晶核心AlP生成理论 研究发现,通常使用的工业铝硅合金中含有少量的磷,它们易于与铝形成一种高熔点(1600℃)化合物AlP。经测定AlP化合物的晶格结构与硅晶体相似(均为金刚石型点阵),晶格常数也相同(硅为0.542nm,AlP为0.545nm)。因此,AlP可作为硅的非自发晶核,促进硅晶析出,使共晶铝硅合金形成片状(或针状)组织,并偶有初晶硅出现。实验还证实,当w(P)低于0.00015%时,由于AlP缺乏,硅晶难于析出,合金液有较大过冷倾向,凝固时共晶组织细化,类似钠变质效果。所以,当用纯度很高的单晶硅和纯铝配制铝硅合金时,即使不加任何变质剂也能获得良好的变质组织。

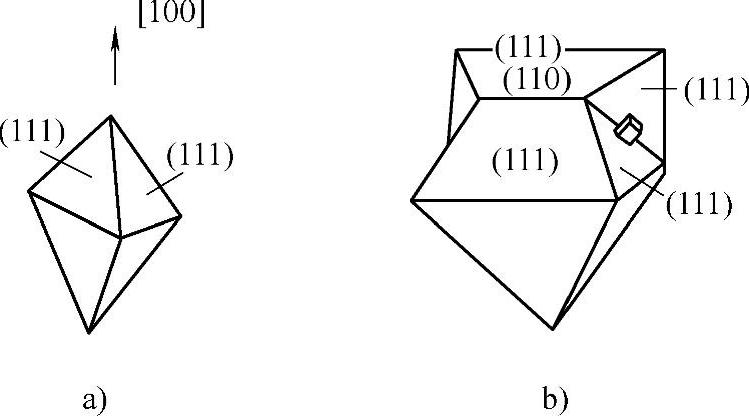

图1-40 硅晶体的生长方式示意图

a)硅的金刚石型晶体 b)硅晶体的

孪晶缺陷及晶体沿孪晶台阶生长

工业用铝硅合金熔液加钠后,可产生下列反应:

AlP+3Na→Na3P+Al

由于AlP被破坏,硅晶体不易析出,使合金液过冷,获得变质组织。

当添加少量锶时,发现生成了Sr3P2化合物,中和了磷生成AlP作为硅的非自发晶核的作用。

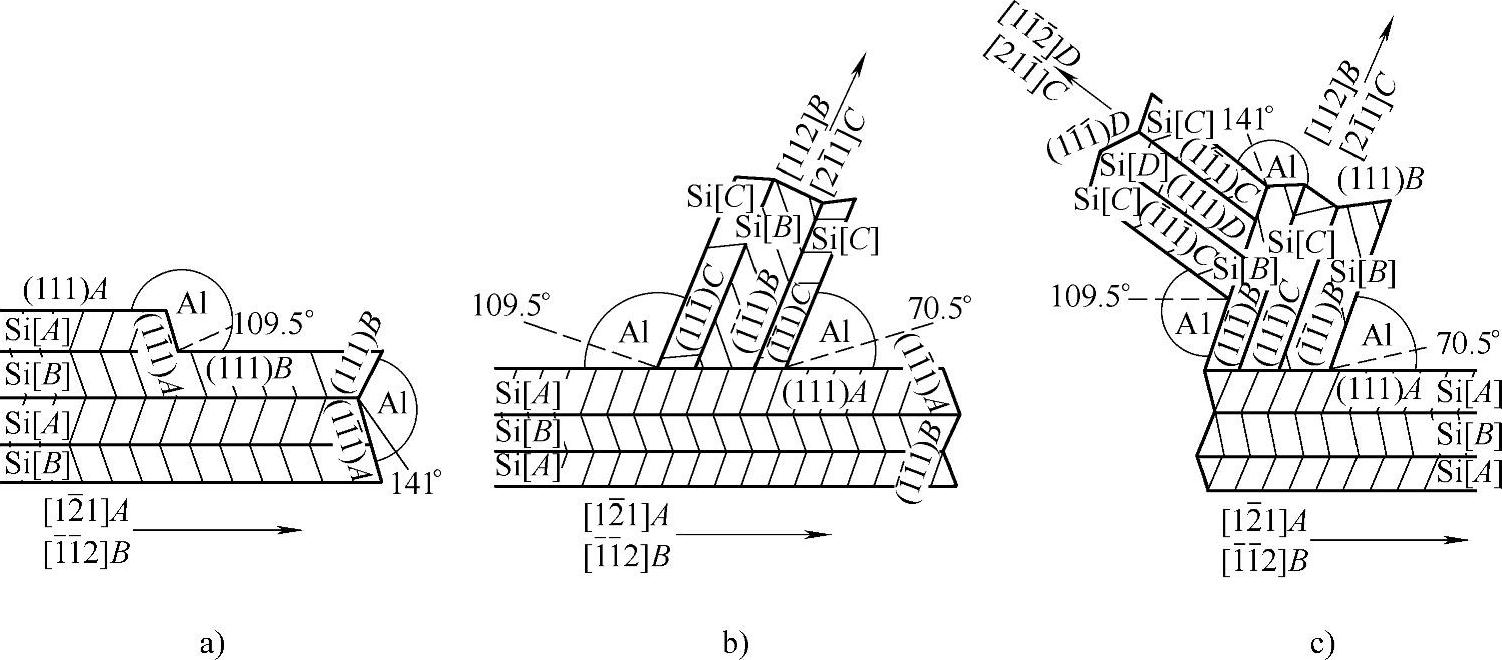

(3)孪晶生长缺陷理论 该理论认为硅晶体为金刚石型的立方晶系,理想情况下它应按<100>方向结晶成为八面体形状,如图1-40a所示。但在铸造条件下,由于过冷和杂质的作用,在未变质的铝硅合金中,硅晶体都存在不少孪晶缺陷,如图1-40b所示。由两个孪晶所组成的凹谷即构成晶体生长台阶,由于硅原子在此台阶上沿(111)面堆砌所需要的能量较小,故长得较快。生长最慢的方向是垂直于最密排面(111)晶面的[111]方向,而沿着非密排面的[211]系列的晶向则生长得较快,而且在硅晶体生长中易于沿(111)晶面长成前沿成141°角的孪晶凹谷,如图1-41a所示[12]。凹谷处能量较低,熔液接受铝熔体中的硅原子或由硅原子组成四面体,从而加速[211]晶向的生长速度,导致硅晶体长成片状。硅晶体的片状生长过程中会不断产生分枝和改变生长方向,分枝经常与主体产生70.5°的方向改变,且形成的枝晶仍然保持[211]系列晶向的择优生长趋势,如图1-41b所示。分枝是由于当硅晶体以辐射状向外生长时,硅晶体生长端之间距离不断增加,使原子扩散距离变长,而分枝可使其缩短,从而有利于晶体的生长。晶体不断改变生长方向,则是由于重复产生晶体分枝的结果,如图1-41c所示。

图1-41 片状共晶硅生长机制示意图

a)择优生长方向 b)分枝 c)改变生长方向

硅晶体产生分枝和改变生长方向的倾向,与合金的结晶过冷度及硅晶体生长的孪晶凹谷生长机制是否受到抑制有关。

加钠或锶变质后,钠一方面被吸附在生长的晶体表面,尤其是在孪晶凹台的生长台阶上,阻碍硅晶体生长;另一方面,钠在硅晶体表面被吸附,随后嵌入硅的晶格内。因钠的原子半径(共价键时为15.4nm)比硅大(共价键时为11.7nm),容易使硅晶体中产生原子错排(即层错),这种原子错排促使孪晶形成。因此,加钠后造成硅晶体中孪晶密度的增加和高次孪晶的产生。由于上述两方面的原因,加钠变质后一方面抑制了硅晶体的板片状生长,另一方面又促使它长成细小分枝的纤维状或珊瑚状形态,由此可以解释扫描电镜观察中变质前后硅晶体的形貌变化。

激冷,即通过增大冷却速率,增加硅晶体生长前沿的过冷度,也可以产生一定的变质效果。其作用在于改变共晶两相的扩散速率,使铝相生长速率的降低程度比硅小,同时硅相的小晶面结晶倾向随过冷度的增加而减小。当达到临界转变温度时,能形成半各向同性的纤维状生长方式。增大过冷度也有助于促进密集分枝。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。